基于Ansys的叉車主安全閥結構優化

余建福 馬 寧

安徽合力股份有限公司 安徽 230601

0 引言

安全閥是叉車液壓系統的關鍵部件,具有限壓、保壓和穩壓的作用,其工作壽命的長短直接影響著叉車工作壽命的長短。目前,叉車上的主安全閥使用1~2 a,其設定壓力下降較快,導致叉車滿載起升速度較慢或無起升動作。鑒于經驗設計出的產品結構相對保守,難于適合叉車的工況特點,本研究應用Ansys軟件對其關鍵零部件數值進行仿真分析,對結構進行優化改進,結合耐久性試驗研究分析,以提高主安全閥的使用壽命。

1 安全閥的結構特點

叉車主安全閥是一種常用的先導式溢流閥,主要由主閥套、濾網、主閥芯、 主閥彈簧、錐閥座、錐閥芯、錐閥彈簧、溢流閥體、調壓螺釘、鎖緊螺母等組成(見圖1),用來保護叉車液壓系統,起到限壓、保壓和穩壓的作用。其結構特點主要是錐閥座與錐閥芯之間線型配合、線型密封,由于錐閥座與錐閥芯之間長期頻繁開啟關閉,相互撞擊受損,從而導致溢流壓力下降較快,造成叉車滿載起升速度慢或無起升。

圖1 安全閥結構示意圖

2 錐閥座與錐閥芯有限元分析

2.1 三維建模

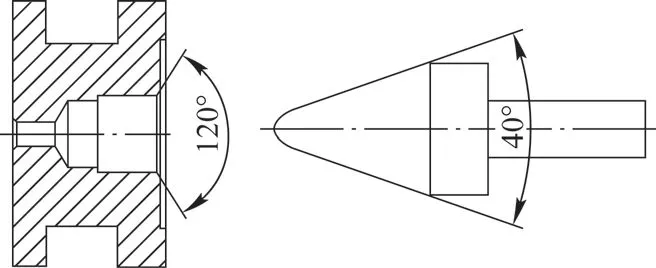

對錐閥座和錐閥芯結構進行必要的簡化,忽略對模型分析基本無影響的細節結構,建立三維模型,其基本結構如圖2所示。

圖2 原基本結構

2.2 幾何處理

在錐閥座端面支撐位置切割一個圓環面用于約束,在錐閥閥芯的彈簧接觸位置切割一個圓環面用于加載彈簧力。對錐閥座和錐閥芯進行切割處理,在二者的接觸位置各切割出一個圓環幾何,用以劃分處更加規則的六面體網格,以使關注位置的網格質量更好。切割部分的三維模型如圖3所示。

圖3 處理好的幾何模型

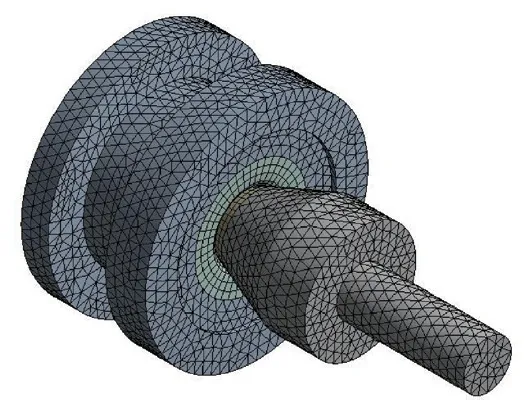

2.3 有限元模型建立

在有限元模型建立時,應重點保證相互接觸的2個切割圓環的網格質量,設置網格尺寸為0.35 mm,通過適當的網格控制使生成網格形狀為Solid 186單元類型的六面體,另外2個切割部分網格尺寸設為0.6 mm,網格形狀不作控制,軟件默認生成四面體網格,最終得到的網格數為46 232個,網格模型如圖4所示。

圖4 網格模型

在圖4所示模型中,錐閥座及錐閥芯各自切割出的2個體之間建立綁定接觸關系,錐閥座和錐閥芯相互接觸的2個切割圓環之間建立摩擦接觸關系,摩擦系數設為0.1,接觸對中考慮面面接觸以及線面接觸。

在此,設定壓力17.5 MPa,通過計算得到作用于錐閥芯上的彈簧力約為220 N,施加于錐閥芯上受彈簧力的圓環表面,在錐閥座上受支撐的圓環面施加約束,約束加載模型如圖5所示。

圖5 約束加載模型

2.4 錐閥座和錐閥芯應力分析

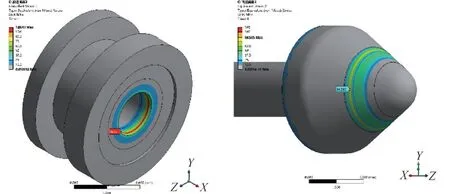

在建立有限元模型后進行分析求解,得到原結構在220 N作用力下的分析結果,如圖6所示。由此可知,錐閥座內孔倒角處應力高達512 MPa,存在明顯應力集中,錐閥芯錐面應力為113 MPa,二者在壓力和彈簧力的作用下不斷開關動作,易出現碰撞痕跡,影響密封性和安全閥調定壓力。

圖6 原結構應力結果

2.5 優化結構應力分析

1)優化結構1

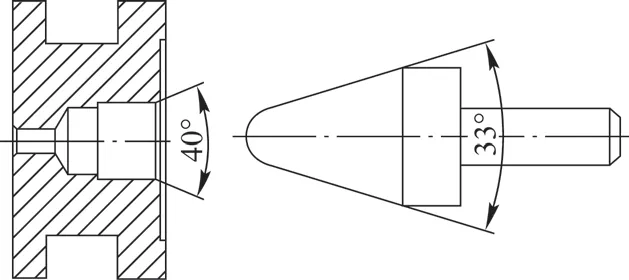

針對上述分析結果,為改善應力集中現象以減小大應力,分別對原結構中的錐閥座和錐閥芯的角度尺寸進行優化改進,將錐閥座內孔倒角尺寸120°優化為40°,錐閥芯角度尺寸40°優化為33°,優化后的結構如7所示。

圖7 優化結構1

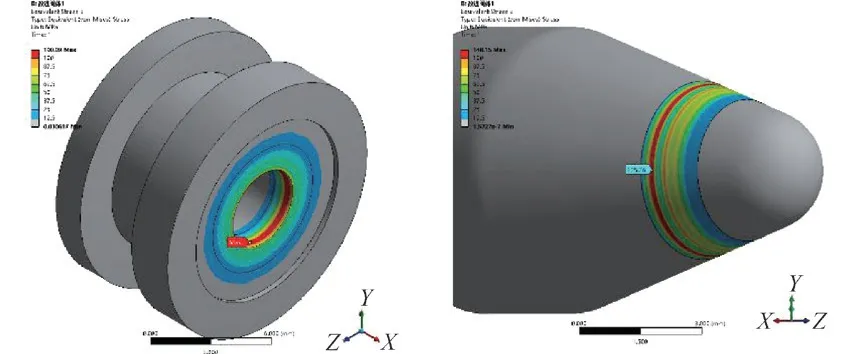

對上述優化結構使用原結構相同的方法步驟進行三維建模、幾何處理、建立有限元模型,并加以分析求解,得到優化結構1在220 N作用力下的分析結果,如圖8所示。由此可知,錐閥座內孔倒角處應力約為191 MPa,應力有較大下降,但錐閥閥芯錐面應力為128 MPa,應力有所上升。雖然相比原結構已有很大改進,但為追求完美,需要進一步優化改進。

圖8 優化結構1應力結果

2)優化結構2

優化結構1的分析結果不是很理想,錐閥芯錐面應力未降反升,故而打破傳統尺寸設計限制,將錐閥座內孔倒角尺寸40°優化為59°,錐閥芯角度尺寸33°優化為58°,優化后的結構如9所示。

對圖9所示結構進行有限元建模分析,得到優化結構2在220 N作用力下的分析結果,如圖10所示。由此可知,錐閥座內孔倒角處應力約為128 MPa,進一步得到下降,錐閥芯錐面應力為85 MPa,應力有較大下降,分析結果接近完美。

圖9 優化結構2

圖10 優化結構二應力結果

2.6 優化結果分析

根據上述分析結果,對原結構、優化結構1、優化結構2的錐閥座和錐閥芯的應力結果對比如表1所示。

表1 錐閥座與錐閥芯應力結果對比 MPa

由表1可知,原結構在錐閥座的接觸位置處大應力過大,容易出現磨損和碰撞痕跡的情況,改進結構2在該位置處大應力明顯減小。原結構在錐閥芯的接觸位置處大應力不大,改進結構2在該位置的大應力大幅減小。綜合來看,改進結構2的大應力最小,效果最好。

3 試驗研究分析

參照上述Ansys軟件分析結果,選取優化結構2與原結構進行耐久性和啟閉特性的對比試驗,進一步驗證分析結果。參照液壓溢流閥試驗標準,研究設計了一種結構簡單、能快速檢測主安全閥啟閉特性和耐久性的試驗臺。

3.1 試驗臺結構原理

1)試驗臺結構

試驗臺主要利用現有資源設備,通過改進改裝而組成簡易耐久性試驗臺,主要由多路閥、氣缸單元、電器控制柜、泵站,壓力測試表、散熱器、被試安全閥及管接頭等組成,結構簡單,經濟適用,便于試驗驗證。

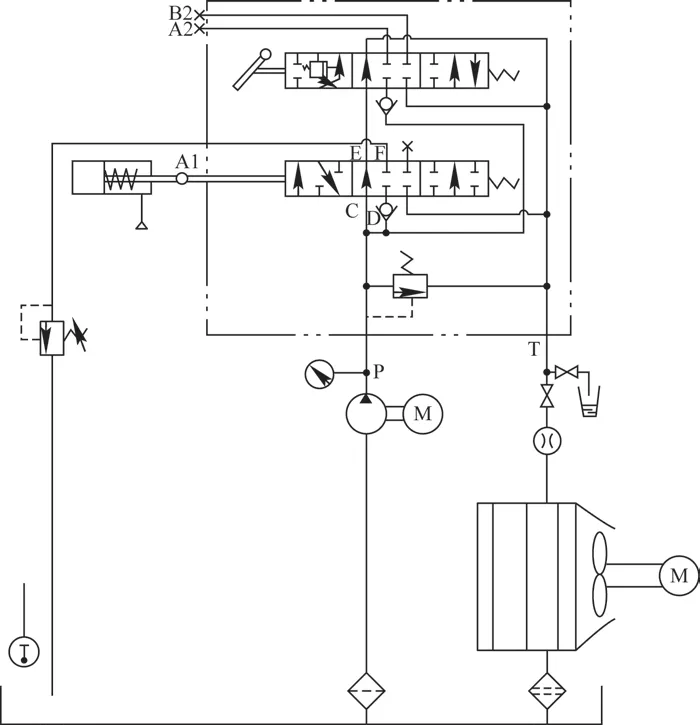

2)試驗臺原理

該試驗臺的原理主要利用叉車的多路閥將被試驗安全閥安裝于多路閥上,由泵站提供試驗油源,控制試驗系統的壓力,采用氣缸單元和控制柜控制多路閥換向,實現被試驗的安全閥頻繁開啟、自動記錄換向次數,通過壓力測試儀和量杯分別測試被試驗安全閥的溢流壓力、開啟壓力及開啟溢流流量,利用散熱器控制試驗系統的液壓油溫范圍為50℃~80℃,保證系統能正常工作。該試驗臺的結構原理如圖11所示。

圖11 實測系統原理

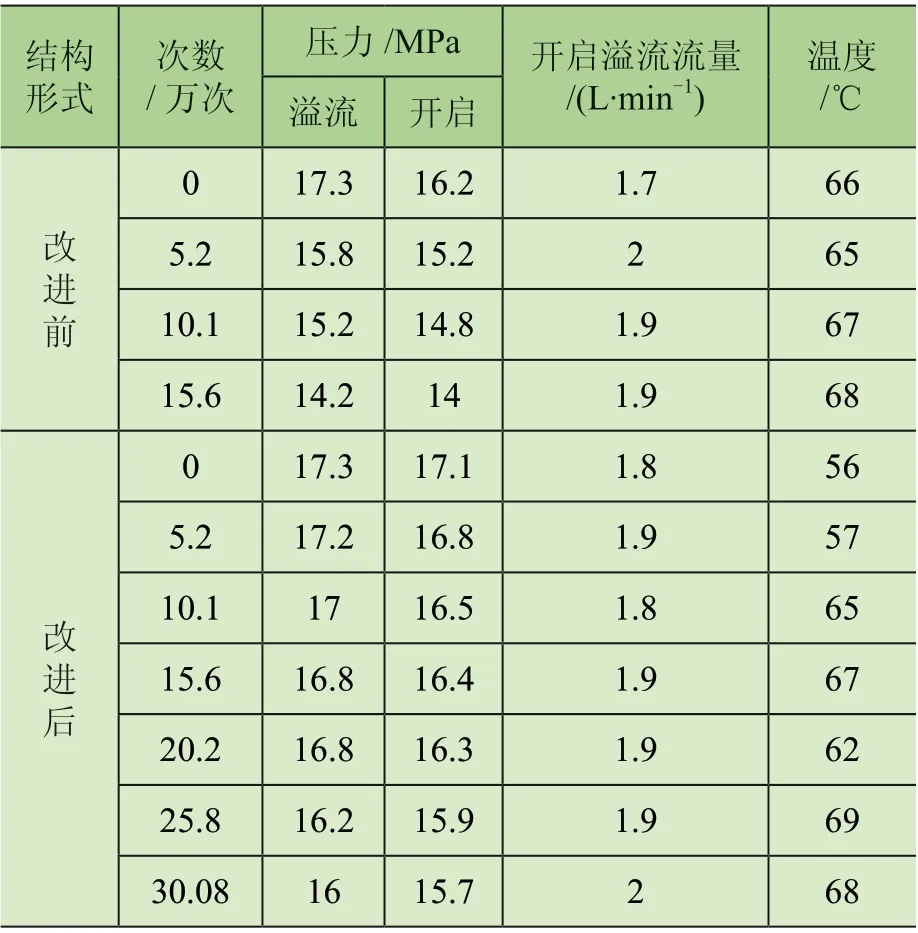

3.2 優化前后對比試驗

將原結構和優化后結構的安全閥分別安裝于多路閥上,按照溢流閥耐久性試驗方法,以20 次/min換向頻率、5萬次檢測一次安全閥的溢流壓力、開啟壓力及開啟溢流流量(一般要求≤2 L/min),換向次數不少于25 萬次,開啟率不低于80%[2],壓力下降不應超過調定壓力值的10%,其零部件不應有異常磨損和其他形式的損壞。優化前后被試安全閥調定的力均為17.5 MPa,分別安裝到叉車多路閥上進行試驗測試,試驗測試數據如表2所示。

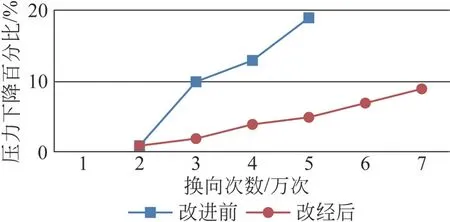

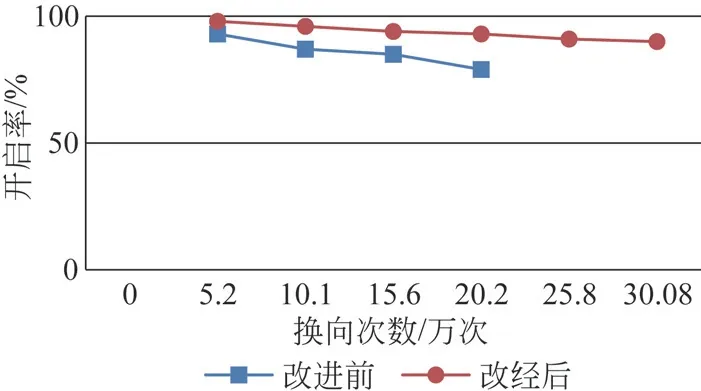

針對表2中的測試數據,對優化前后數據進行研究分析,溢流壓力下降百分比及開啟率的對比分析如圖12、圖13所示。由圖12、圖13可知,優化后的安全閥各項性能要明顯優于優化前的安全閥,優化前的安全閥試驗10.1萬次后,壓力下降百分比為13%,大大超過調定壓力值不低于10%的要求。在試驗15.6萬次后,開啟率為79%,已不符合開啟率不低于80%的要求,而優化后的安全閥在試驗30.08萬次后均滿足各項試驗性能要求。

表2 試驗臺測試數據

圖12 溢流壓力下降百分比對比分析

圖13 開啟率對比分析

在試驗結束后,對優化后的安全閥進行拆件分析,發現原安全閥的錐閥芯表面有明顯撞痕,通過3D投影測量儀測量撞痕痕跡為0.44 mm,計算得壓力變化值為3 MPa,實測壓力值下降3.13 MPa,理論值與實測值基本吻合。拆件優化后安全閥的錐閥芯表面無明顯撞痕,效果非常好。

4 結論

本研究應用Ansys軟件對錐閥座和錐閥芯進行應力分析,優化了其結構,并通過耐久性試驗研究驗證,極大提高了安全閥的各項性能要求,特別是溢流壓力、開啟壓力及開啟溢流流量性能相對原結構有較大提高,耐久性性能提高了2倍多,解決了叉車使用一段時間后起升速度慢或無起升的質量問題。