核燃料事故工況模擬試驗裝置設計研究

吳騰

摘要:安全的核燃料是核電站持續穩定運行的核心,模擬事故工況環境是新型核燃料研發過程中的一項重要內容。本文根據壓水堆核電站事故工況下的環境條件及核燃料研發的性能要求,對事故工況模擬試驗裝置的設計進行了分析和研究。該試驗裝置主要用于核燃料包殼的高溫氧化試驗和熱沖擊試驗,有助于提高核燃料在嚴重事故工況下的容錯性能。

關鍵字:核燃料? 事故工況? 高溫氧化? 熱沖擊? 試驗裝置? 設計

Research Study on the Design of Nuclear Fuel Accident Condition Simulation Test Device

WU Teng

(China Nuclear Power Technology Research Institute Co.,Ltd., Shenzhen, Guangdong Province, 518120 China)

Abstract: Safe nuclear fuel is the core of sustainable and stable operation of nuclear power plants. Simulation of accident condition environment is an important content in the research and development of new nuclear fuel. According to the environmental conditions of PWR nuclear power plant under accident conditions and the performance requirements of nuclear fuel, this paper analyzes and studies the design of accident condition simulation test device. The test device is mainly used for high-temperature oxidation test and thermal shock test of nuclear fuel cladding, which is helpful to improve the fault-tolerant performance of nuclear fuel under severe accident conditions.

Key words: Nuclear fuel; Accident condition; High-temperature oxidation; Thermal shock; Test device; Design

核反應堆失去一回路冷卻劑是壓水堆核電站的一種嚴重事故。核燃料在該事故工況下會經受高溫環境,同時后續再淹沒過程又會造成熱沖擊[1]。目前,國內外核燃料的研發均關注提高其在核反應堆嚴重事故工況下的容錯性能,這是福島核事故后國際上核安全技術及燃料研究領域的發展趨勢,也是滿足新建核電廠“從設計上實際消除大量放射性物質釋的可能”有效途徑[2]。核燃料事故工況模擬試驗裝置是核燃料研發中的重要試驗裝置,主要研究燃料包殼材料的高溫蒸汽氧化性能和再淹沒淬火對包殼材料性能的影響,提高核燃料在嚴重事故工況下的容錯性能,從而有利于從根本上提高新建核電廠對嚴重事故抵抗能力,有效提高核電的安全性和經濟性[3]。本文結合核電站事故工況下環境條件以及核燃料研發的性能要求[4-5],對核燃料高溫氧化試驗和熱沖擊試驗裝置的設計進行了分析和研究。

1事故環境條件與技術要求

1.1 環境條件

(1)試驗環境溫度:≤1600℃。

(2)試驗氧化介質:飽和水蒸氣(0.1~1MPa)。

(3)試驗冷卻介質:去離子水(20~30℃)。

1.2 高溫氧化技術要求

在800~1600℃的范圍內,利用試驗裝置測定燃料包殼材料在不同加熱時間下氧化后的重量變化。試驗的氧化氣氛為飽和水蒸氣,蒸汽壓力為0.1~1MPa,最大加熱時間為8h。在燃料包殼材料表面溫度達到試驗溫度前不通入水蒸氣,以惰性氣體對試驗進行保護。

1.3 熱沖擊技術要求

在不同的溫度臺階上,將燃料包殼置于高溫水蒸氣形成的氧化氣氛中一段時間,然后對燃料包殼實施室溫冷水淬火。通過采用將燃料包殼整體墜入冷水池的方式,模擬核反應堆在失水事故過程中的再淹沒過程。最后對熱沖擊后的燃料包殼進行檢測,并通過目視和氣體檢漏的方式分析是否出現破損失效。

1.4其他技術要求

(1)可進行燃料包殼單/雙面氧化試驗。

(2)保證燃料包殼與蒸汽能夠充分接觸。

(3)保證燃料包殼處于加熱的均溫區。

(4)實時監測并調整水蒸氣的流量。

(5)具有蒸汽預加熱功能。

2 總體設計

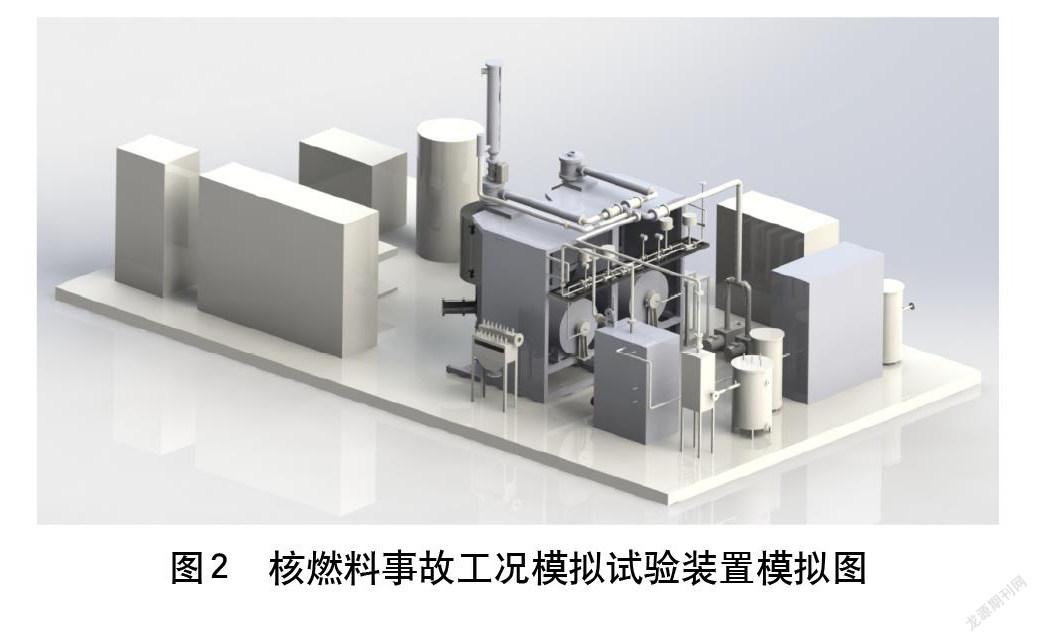

本文設計研究的核燃料事故工況模擬試驗裝置主要由紅外加熱爐系統、電阻加熱爐系統、水蒸氣系統、真空系統、惰性氣體系統、制水系統、蒸汽冷凝系統、循環冷卻水系統、尾氣檢測與排放系統、樣件夾持系統、冷淬系統、電氣儀控系統、供電系統等組成,試驗裝置的流程圖如圖1所示,核燃料事故工況模擬試驗裝置模擬如圖2所示。

紅外加熱爐系統和電阻加熱爐系統是試驗裝置的核心,為試驗裝置提供高溫環境。水蒸氣系統、真空系統、惰性氣體系統為試驗裝置提供所需的氣氛[6]。制水系統為試驗裝置提供滿足技術要求的純水。蒸汽冷凝系統、循環冷卻水系統為試驗裝置內的介質及試驗裝置本身提供冷卻介質。樣件夾持系統為試驗裝置提供樣件夾持、裝樣和送樣機構。冷淬系統為燃料包殼熱沖擊試驗提供再淹沒環境[7]。尾氣檢測與排放系統為試驗裝置尾氣提供成分檢測及安全排放設備。電氣儀控系統為試驗裝置提供運行狀態監測、實驗過程控制、實驗結果存儲記錄等。供電系統為試驗裝置提供電源。

3 子系統設計與選型

3.1 紅外加熱爐系統

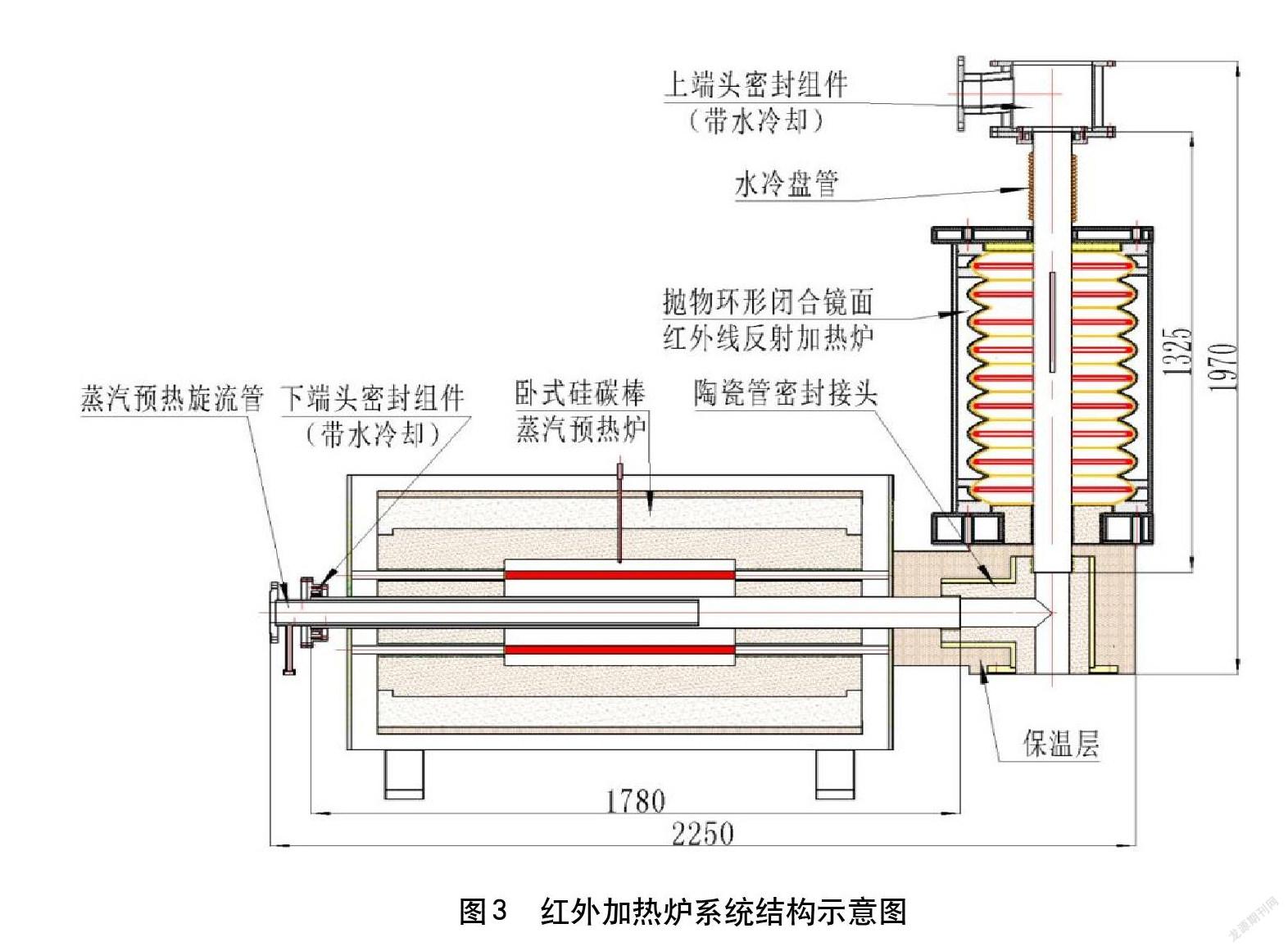

紅外加熱爐系統由紅外加熱爐和蒸汽預熱爐組成,如圖3所示,用于建立試驗所需的高溫環境,最高爐溫1450℃。紅外加熱爐采用拋物閉合環型面疊加紅外反射鏡面結構,最大升溫速率達到20℃/s。紅外加熱爐的爐管選用高純度石英玻璃材質。爐管上下部設置密封裝置。在爐體上部與密封裝置中間的過渡段爐管外表面纏繞銅管,并通入冷卻水進行冷卻。該爐采用立式哈弗開啟式結構,由9層環型拋物閉合反射面組成,而反射基體垂直對稱剖成兩部分,其中一半固定在機架上,另一半采用活頁連接在固定的其另一半上,可沿活頁軸旋轉實現開啟和關閉爐門。

蒸汽預熱爐選用硅碳棒電阻爐,爐管選用高純度石英玻璃材質,使蒸汽經預熱爐溫達到1250℃。該爐采用臥式哈弗式單層結構,夾套內一側是用作加熱元件接線,另一側用于空氣冷卻層。其中開啟式爐體固定體部分固定在支架上。兩邊爐門框均采用304不銹鋼中厚板焊接成整體框,采用轉軸將爐體固定體與活動部分進行連接。紅外加熱爐與蒸汽預熱爐采用高溫密封接頭連接。

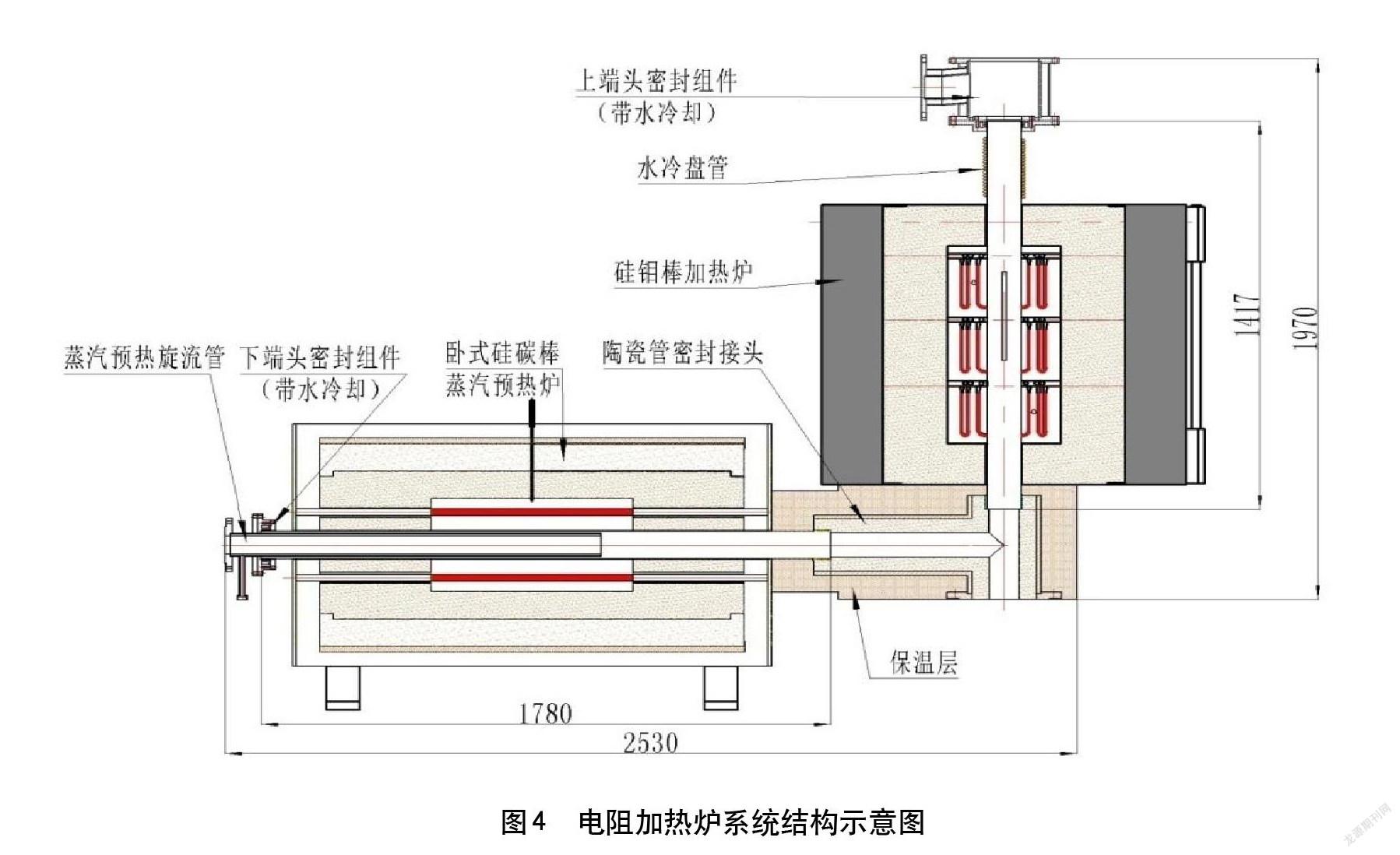

3.2 電阻加熱爐系統

電阻加熱爐系統由電阻加熱爐和蒸汽預熱爐組成,如圖4所示,同樣用于建立試驗所需的高溫環境,最高爐溫1600℃。電阻加熱爐的加熱元件分為3層,每層8支,可實現對爐管進行三區控溫,平均升溫速率達到5~10℃/min。爐管選用剛玉材質。該爐采用立式哈弗式雙層結構,爐體內部設置保溫層,外部設置夾套,夾套內一側是用于加熱元件接線,另一側是用于空氣冷卻。兩邊爐門框均采用304不銹鋼中厚板焊接成整體框,采用轉軸將爐體固定體與活動部分進行連接。

電阻加熱爐系統蒸汽預熱爐結構與紅外加熱爐系統蒸汽預熱爐結構一致。電阻加熱爐與蒸汽預熱爐同樣采用高溫密封接頭連接。

3.3 水蒸氣系統

水蒸氣系統包含蒸汽發生器、蒸汽輸出管道。系統設置蒸汽流量測量、蒸汽流量控制、安全閥、排空閥、壓力測量、溫度測量、電加熱裝置及蒸汽發生器控制裝置。

蒸汽發生器采用316L不銹鋼材料作蒸汽發生器主材,采用電加熱方式,汽包上設數顯溫度傳感器,同時配輸出接口遠傳至中控室控制系統,在儀表柜上顯示。汽包上設有數顯壓力傳感器,且配輸出端口遠傳到中控室控制系統,在汽包上設安全閥及超壓報警裝置。

3.4 真空系統

真空系統由真空機組、真空管道、真空閥門、真空測量系統組成。

真空機組由2臺直聯式旋片機械泵組成。機組通過管道對兩路爐管、蒸汽發生器等設備抽真空,且在抽氣口管道上設氣動真空擋板閥和真空測量口。機組采用金屬電阻規進行真空測量,通過數字巡檢真空儀進行顯示,并留有通信接口與無紙記錄儀和上位機進行通訊。

3.5 其他輔助系統

制水系統主要包括制水機及配套的水箱和水泵。制水系統為試驗裝置提供滿足技術要求的純水,主要用于提供蒸汽發生器和冷水機的給水及熱沖擊試驗用水。

蒸汽冷凝系統主要包括帶冷阱夾套式水冷組件、板式換熱器及配套的溫度和壓力測量儀表。蒸汽冷凝系統用于冷凝爐管排出的高溫蒸汽,冷凝水流至回水箱內。爐管排出的蒸汽進入帶冷阱夾套式水冷組件進行一次熱交換,再進入夾套水冷管道進一步熱交換,使爐管排出的高溫蒸汽快速降溫,以滿足板式熱交換器入口的溫度要求。冷阱夾套式水冷組件的結構示意圖如圖5所示。

循環冷卻水系統主要包括箱式水冷冷水機。循環冷卻水系統用于提供紅外加熱爐及板式換熱器的冷卻介質。

惰性氣體系統主要包括配氣柜及配套的流量計、壓力測量儀表。惰性氣體系統用于爐管在通入蒸汽前建立惰性氣氛,同時用于稀釋試驗過程排放的氫氣。

尾氣檢測與排放系統主要包括文丘里噴嘴以及尾氣成分分析儀、流量計和壓力測量儀表。尾氣檢測與排放系統用于檢測和分析試驗所產生的尾氣。當尾氣中包含可燃氣體,并且濃度處在爆炸極限范圍內,控制系統同時也發出報警信號,并利用配氣柜提供的惰性氣體將尾氣濃度稀釋到安全范圍內排放。

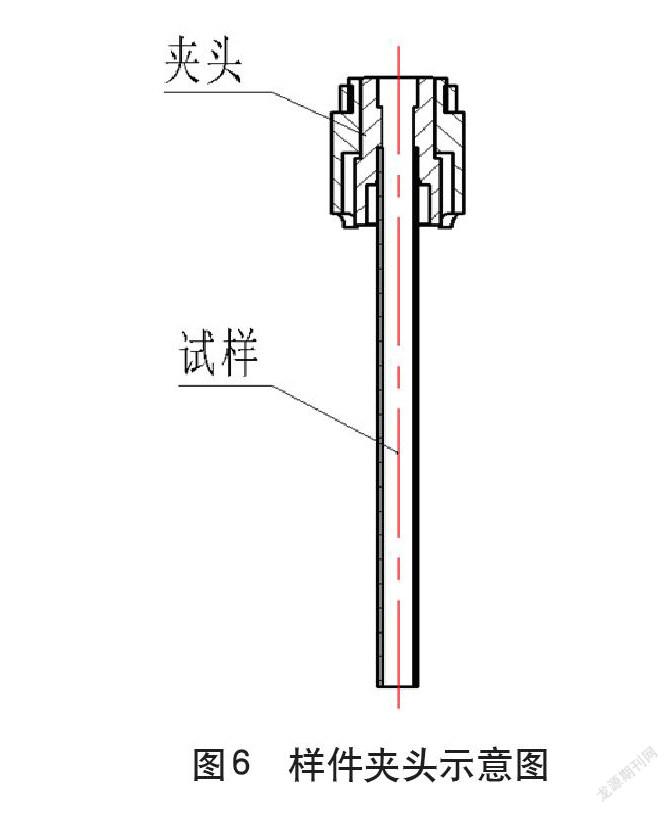

樣件夾持系統主要包括裝樣倉、送樣裝置和樣件夾頭。裝樣倉位于加熱爐上方。送樣裝置采用電動控制。樣件夾頭可用于較長的燃料棒包殼的單面和雙面高溫氧化試驗及熱沖擊試驗,如圖6所示。

冷淬系統主要包括2個急冷水箱、1套注入漫灌設備及配套的管路、閥門等組成。2個急冷水箱由不銹鋼材料制作,設有配套水閥、注水口等部件,水箱上部法蘭與閥門下端法蘭連接,閥門上端法蘭與爐管下端密封法蘭連接。水箱底部安裝減震彈簧組,在彈簧組上敷設一不銹鋼板盒,減少試樣入水時對試樣桿的沖擊,不銹鋼板盒便于收集試樣表面剝落層。冷淬系統為燃料包殼的熱沖擊試驗提供再淹沒環境。

電氣儀控系統主要包括計算機、PLC模塊、儀表、系統控制柜、溫度動力柜、溫度儀控柜及上位機操作臺等。電氣儀控系統為試驗裝置提供一套完整的電氣控制設備。

供電系統是為試驗裝置提供電源。供電系統配置一個DDG標準低壓配電柜,分別為上位機操作臺、系統控制柜、溫控動力柜及溫度儀控柜等提供380V三相交流電源。該配電柜設有缺相、短路、漏電保護,每個支路單獨設置隔離開關,便于獨立斷電檢修。另外,分別在支路柜體內單獨設有斷路器,當某個柜體內有過流、短路或其他故障時,及時、可靠地切斷自身電源,而不影響整個系統的供電。

3.6 加熱元件選型

根據熱平衡計算得到電阻加熱爐、紅外加熱爐及蒸汽預熱爐的熱功率如下。

(1)紅外加熱爐:P紅外≈80kW。

(2)電阻加熱爐:P硅鉬≈30kW。

(3)蒸汽預熱爐:P紅外≈42kW。

對于紅外加熱爐的加熱元件,采用紅外發熱管。考慮到爐體是開啟式結構,且內部有9層環型拋物閉合反射面,因此加熱元件設計根數應是2的倍數,也是9的倍數,故設計總數18根,每根功率必須≥4.5kW。

對于電阻加熱爐的加熱元件,采用硅鉬棒。為實現爐管的三區控溫,電阻加熱爐的加熱元件分為3層,每層8支,每根功率必須≥1.25kW。

對于蒸汽加熱爐的加熱元件,采用硅碳棒。硅碳棒分為3組,每組總功率必須≥14kW。

4 系統控制方案

試驗裝置設置了遠控和近控兩種模式,采用遠/近控切換開關進行切換。

遠控模式是由上位機通過PLC對設備進行控制,具體又分為手動和自動狀態,可以在人機界面進行轉換。在遠程自動控制狀態下,整個系統則由上位機根據實驗要求設置的工藝參數和實驗工藝曲線進行程序化自動控制。在遠程手動控制狀態下,在觸摸屏上可對各被控制對象單獨進行啟動/停止操作。

近控模式在控制按鈕上直接對單機設備進行操作,而不通過上位機。試驗裝置相關的運行參數需在儀表上單獨設置。此時上位機只顯示反饋收集的工作狀態和數據記錄,不能控制設備的啟停。

5 結語

根據壓水堆核電站事故工況下的環境條件以及核燃料研發的性能要求,本文設計了核燃料事故工況模擬試驗裝置的總體方案,并進一步對紅外加熱爐系統、電阻加熱爐系統及其他輔助系統的設計及設備選型進行研究,同時設計了遠控和近控兩種試驗裝置控制模式。通過研發核燃料事故工況模擬試驗裝置,可用于研究燃料包殼材料的高溫蒸汽氧化性能和再淹沒淬火對包殼材料性能的影響,提高核燃料在嚴重事故工況下的容錯性能,從而有利于從根本上提高新建核電廠對嚴重事故的抵抗能力,有效提高核電的安全性和經濟性。

參考文獻

[1]劉佩琪,趙鵬程,于濤,等.壓水堆不同尺寸的破口失水事故分析[J].核技術,2019(2):68-75.

[2]馮鷗杏,元一單,張天琦,等.日本福島核電站事故淺析[J].中國科技成果,2021(7):35-38.

[3]趙成昆.中國核電發展現狀與展望[J].核動力工程,2018(5):1-3.

[4]CAPPS NATHAN, WYSOCKI AARON, GODFREY ANDREW, et al. Full core LOCA safety analysis for a PWR containing high burnup fuel[J]. Nuclear Engineering and Design,2021,379.

[5]王賀南,常愿,石雪垚,等.“華龍一號”嚴重事故下安全殼環境條件研究[J].核科學與工程,2020,40(4):637-644.

[6]雷一明.幾種事故容錯燃料包殼涂層的設計、制備與性能研究[D].中國科學技術大學,2021.

[7]丁多亮,鄭開云.核電設備LOCA試驗方法探討[J].發電設備,2018,32(5):331-334.