丁腈橡膠O形圈靜密封結構的壽命預測

張 躍

(慶安集團有限公司,陜西 西安 710077)

在航空液壓系統中,密封是一個很關鍵的因素,很多失效問題都是由于密封不嚴出現泄漏而造成。在密封裝置中起密封作用的零部件稱為密封件,密封件的材料需要有較高的壓變性,壓變性越高,對密封間隙的堵閉越緊,密封結構的密封性越可靠。在壓力的作用下,密封材料不能從間隙中被擠出,更不能因機械作用而破壞,此外,還需能“跟蹤”間隙可能發生的偶然和規律性變化而自行補償。因此,密封件的材料除了應具有壓變性外,還應具備很高的力學強度以及優異的恢復變形能力,即高彈性[1]。硫化橡膠就是一種高彈性材料,能在外力作用下發生很大的可逆變形,高彈性使橡膠材料成為密封件的主要材料。橡膠密封件的壽命與密封裝置壽命密切相關,研究橡膠密封件的壽命和壽命預測方法對確定密封裝置的使用壽命非常重要[2-3]。

對靜密封結構下橡膠材料的壽命進行計算可采用壓縮永久變形法。該方法是以橡膠材料壓縮永久變形作為性能檢測項目,以基于壓縮永久變形的老化失效模型為性能退化模型,來衡量靜密封結構的壽命。壓縮永久變形法操作簡單,對設備要求不高,因此在工程中應用較為廣泛,但這是一種經驗方法,主要通過測量壓縮永久變形來預測壽命,由于測量誤差的存在,可能對壽命預測結果帶來一定的影響。

本工作選擇一種密封用的丁腈橡膠材料(牌號試5171),以O形圈靜密封結構為例,采用壓縮永久變形法在空氣和液壓油中進行材料性能退化試驗,并計算材料在不同環境中的壽命,以達到預測密封結構壽命的目的。

1 實驗

1.1 方法原理

O形圈靜密封結構失效判斷采用最大接觸壓力準則,即使用中密封接觸面壓力逐漸減小,當其小于工作介質壓力時則發生泄漏。密封接觸面接觸壓力減小的主要原因是O形圈橡膠材料老化導致壓縮永久變形增大,從而使彈性減小,因此可確定密封性能失效參數為橡膠材料壓縮永久變形。對于不同的O形圈橡膠材料,一般可根據使用情況和橡膠材料本身的使用溫度范圍,以阿倫尼烏斯方程為加速模型開展加速試驗設計[4]。根據試驗溫度條件,加速試驗可以選擇合適的試驗樣本量、試驗時間以及性能檢測項目,得到不同溫度水平下的性能退化曲線。通過性能退化曲線可以得到壓縮永久變形變化率與溫度的對應數據,再采用極大似然估計方法,計算得到任一溫度水平下的壓縮永久變形退化模型,進而得到正常工作條件(20 ℃)下橡膠材料的壓縮永久變形退化模型:

式中,C為壓縮永久變形,R20為20 ℃下橡膠材料單位時間內的壓縮永久變形變化率,t為時間。

在理想狀態下,橡膠材料O形圈初始壓縮永久變形近似為零。根據使用經驗或設計要求,確定橡膠材料壓縮永久變形的失效閾值,代入式(1)即可計算出該材料O形圈靜密封結構在20 ℃下的使用壽命。

1.2 試驗方案

密封膠料試驗共分為預測試和性能退化試驗兩部分。預測試的目的是測定材料試驗數據的分散性,同時分析不同溫度下材料的性能退化規律,為后續數據處理奠定基礎;性能退化試驗的目的是獲得材料力學性能隨時間退化的模型,進而表征性能退化對故障行為的影響。

根據GB/T 1683—2018《硫化橡膠 恒定形變壓縮永久變形的測定方法》,采用Φ10 mm×10 mm橡膠圓柱體標準試樣,在恒定壓縮率(20%)下,測試壓縮永久變形。

(1)預測試。根據試5171丁腈橡膠材料常用溫度范圍,制定預測試條件:溫度 70,90,110 ℃;時間 1 d;試驗環境 空氣、15#航空液壓油(簡稱油液)。

(2)性能退化試驗。基于預測試條件,總時間改為28 d,每隔4 d取出不同環境、不同溫度下的試樣進行壓縮永久變形測試。不同溫度下試驗時間的長短可以根據預測試結果進行調整。

2 結果與討論

2.1 性能退化模型分析

根據70,90和110 ℃下的性能退化數據,處理得到相應的密封性能退化模型,然后根據選取的加速模型進行外推,得到正常工作條件(20 ℃)下的密封性能退化模型。

2.1.1 70,90和110 ℃下性能退化模型

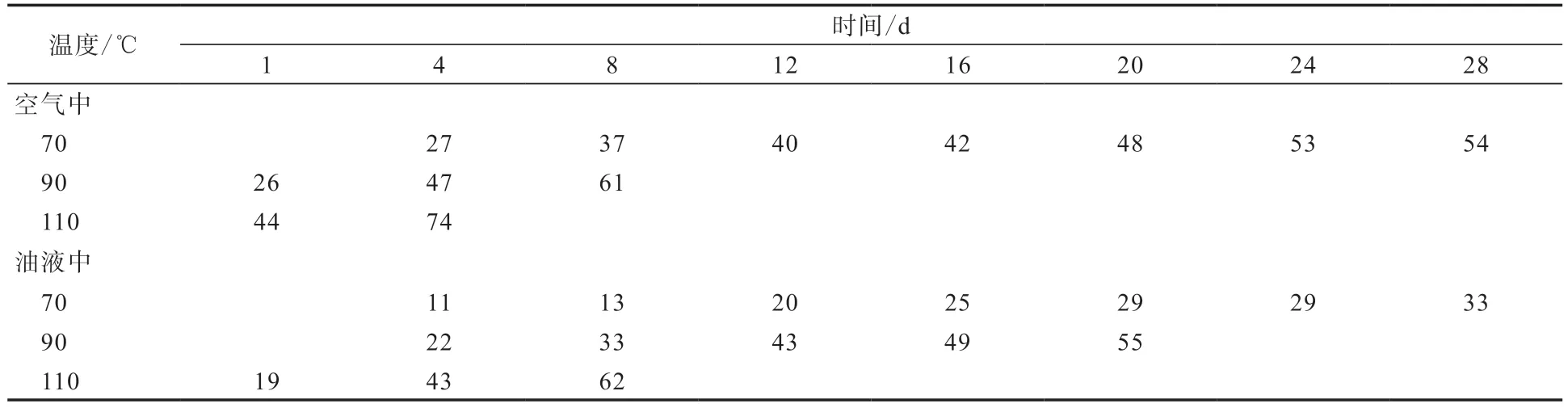

在空氣和油液中隨時間變化的試5171丁腈橡膠材料的壓縮永久變形測試結果如表1所示。

表1 在空氣和油液中隨時間變化的試5171丁腈橡膠材料的壓縮永久變形測試結果 %

由于110 ℃下,試5171丁腈橡膠材料在空氣中4 d、在油液中8 d即達到50%的試驗終止閾值,因此選取預測試試驗數據來輔助計算。將試驗數據用最小二乘法進行線性擬合可得到試5171丁腈橡膠材料在空氣和油液中不同溫度下壓縮永久變形隨時間的變化規律。

在70,90和110 ℃空氣中試5171丁腈橡膠材料壓縮永久變形-時間線性擬合方程分別為式(2)—(4),相關因數分別為0.954 2,0.960 6和 1.000 0。

在70,90和110 ℃油液中試5171丁腈橡膠材料壓縮永久變形-時間線性擬合方程分別為式(5)—(7),相關因數分別為0.953 4,0.978 5和 0.976 4。

2.1.2 加速模型

由于加速老化試驗條件為溫度,因此選用阿倫尼烏斯方程作為加速模型,即壓縮永久變形變化率(R)與溫度(T)的關系式為

兩邊取對數可得:

式中,A為指數因數,Ea為活化能,k為摩爾氣體常數。

2.1.3 正常溫度水平下性能退化模型

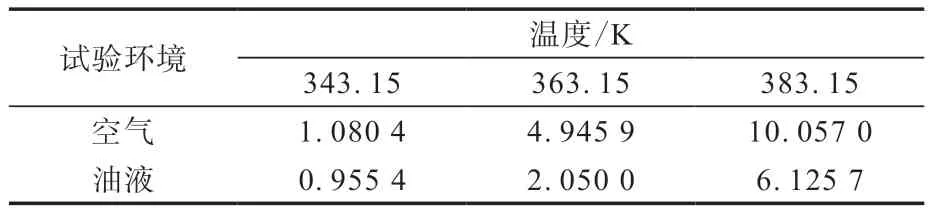

根據式(3)—(7)可得到試驗溫度(70,90,110 ℃換算為343.15,363.15,383.15 K)下試5171丁腈橡膠材料的壓縮永久變形變化率,如表2所示。

表2 試驗溫度下試5171丁腈橡膠材料的壓縮永久變形變化率 %

根據表2數據,采用極大似然估計方法,可以求得式(9)中的參數,得到任一溫度水平下的壓縮永久變形退化模型

進而得到正常工作條件(20 ℃)下試5171丁腈橡膠材料的壓縮永久變形變化率,空氣中為0.030 8%,油液中為0.043 4%,則20 ℃下壓縮永久變形退化模型為

2.2 壽命計算

根據工程經驗和行業標準,壓縮永久變形的失效閾值可選70%作為壽命計算的失效閾值[5],即C=70%。將其代入式(12)和(13),可確定試5171丁腈橡膠材料O形圈靜密封結構在20 ℃空氣條件下的壽命為2 273 d,在實際工作條件(20 ℃液壓油中)下的壽命為1 613 d。計算與實際使用結果相符,壽命預測準確性較高。

O形圈靜密封結構在油液工作條件下的壽命不到空氣條件下壽命的一半,主要是因為液壓油對橡膠材料有溶脹作用,會導致橡膠材料彈性減小,壓縮永久變形增大,從而加快O形圈老化,造成O形圈靜密封結構較早發生失效。

3 結論

根據靜密封失效機理,研究一種O形圈靜密封結構的壽命預測方法—壓縮永久變形法。該方法從靜密封結構材料失效機理出發,有針對性地進行壽命預測試驗方案設計,可節約大量時間和工作成本,提高壽命預測準確性,更為重要的是,該方法具有較強的通用性和可行性,為高可靠性長壽命產品的壽命預測提供了一個思路。