微波修飾工藝對磁性丁苯橡膠Payne效應及其性能的影響

徐 建,徐向榮,楊欣霖,劉俊亮,張 明

(揚州大學 化學化工學院,江蘇 揚州 225002)

丁苯橡膠(SBR)由于阻尼性能不佳,通常被用來制造輪胎、膠管、電線電纜等[1-3]。但其價格相對低廉、貨源易得、綜合性能良好,因此其阻尼性能具有一定的開發前景。

以鐵氧體作為填料制備的磁性SBR既具有橡膠本身的粘彈性,又可以利用機械能-磁能-內能耦合阻尼作用擁有高效的減震性能。但是,鐵氧體與SBR之間的界面問題極大地限制了其性能的發揮,因而,需要對鐵氧體表面進行修飾。傳統上,對鐵氧體表面修飾往往采用表面活性劑或硅烷偶聯劑之類的改性劑[4-7],這不僅增加了工藝的復雜性,也增加了產品的成本。微波輔助鐵氧體原位修飾[8]是一種新型的表面修飾工藝,最早用于廢膠粉的脫硫改性和復合功能化上[9-11],具有簡單、高效、成本低廉的優點。該方法利用鐵氧體是微波的良好吸收體而橡膠分子鏈通常不吸收微波[12]的特性,將微波能轉化為熱能以破壞鐵氧體附近的橡膠分子鏈,而遠離鐵氧體的橡膠分子鏈則不受影響;由于鐵氧體表面能較高,斷開的橡膠分子鏈將以吸附等方式緊密包覆在鐵氧體表面,實現對鐵氧體的表面原位修飾。因此,選用合適的微波處理工藝成為調控鐵氧體表面修飾程度,進而影響鐵氧體與SBR之間的界面相互作用和磁性SBR性能的關鍵。

本工作采用微波輔助鐵氧體原位修飾工藝并將其填充于SBR體系中,通過改變微波處理工藝條件(功率和時間)制得相應的修飾共混物和磁性SBR,利用多種測試方法對共混物的Payne效應及磁性SBR的拉伸性能和阻尼性能進行了表征。

1 實驗

1.1 原材料

乳聚SBR,牌號ESBR-1502,中國石化揚子石油化工有限公司產品;鍶鐵氧體(SrM),北礦磁材科技有限公司產品;炭黑N330,青島德固賽公司產品;氧化鋅、硬脂酸、鄰苯二甲酸二正辛酯(DNOP),國藥集團化學試劑有限公司產品;其他均為市售工業品。

1.2 試驗配方

SBR 100,SrM 60,炭黑N330 30,氧化鋅5,硬脂酸 1.5,防老劑RD 1,防老劑4010NA 2,DNOP 10,硫黃 1.6,促進劑MDTS 0.8,促進劑CBS 1.2。

1.3 主要設備和儀器

XK-160型開煉機和QLB-25型平板硫化機,無錫市西漳新華橡膠機械廠產品;LWMC-205型可調功率微波化學反應器,南京陵江科技開發有限責任公司產品;MA-3030型充磁機,深圳久巨工業設備有限公司產品;5810型離心機,德國艾本德股份公司產品;STA449F3-QMS403型熱重分析儀,德國耐馳儀器制造有限公司產品;RPA-8000橡膠加工分析儀,中國臺灣高鐵檢測儀器有限公司產品;MDR-2000E型無轉子硫化儀,無錫蠡園電子化工設備有限公司產品;3367型萬能材料試驗機,英國英斯特朗公司產品;Q800型動態機械熱分析儀,美國TA公司產品。

1.4 試樣制備

1.4.1 SrM/SBR共混物

稱取一定質量的SBR和SrM,將SBR放入開煉機中,SBR包輥后分次加入SrM至混合均勻,將SrM/SBR共混物放入模具并用平板硫化機壓成薄片,最后進行微波處理,壓延條件為60 ℃/13 MPa×10 min,微波處理工藝條件分別為:600 W,0~12 min;6 min,400~800 W。

1.4.2 混煉膠和硫化膠

將微波處理過的SrM/SBR共混物與其他助劑繼續用開煉機混煉,助劑全部加入后薄通8次,出片,制得SrM/SBR混煉膠。將混煉膠放置12 h后在平板硫化機上進行硫化,硫化條件為170 ℃/13 MPa×t90,制得SrM/SBR硫化膠。

1.4.3 磁性SBR

將SrM/SBR硫化膠放入到充磁機中進行飽和充磁,最終得到磁性SBR。

1.5 測試分析

1.5.1 結合橡膠含量

取1.5 g SrM/SBR共混物置于100 mL的二甲苯中,60 ℃下靜置24 h,再換用50 mL新二甲苯,60 ℃下靜置24 h。接著,用離心機將溶液分離,把提取產物放入烘箱中60 ℃下干燥24 h。用熱重分析儀測試提取產物的質量損失,測試條件為:溫度范圍 室溫~800°C,氧氣氣氛,升溫速度 10°C·min-1。結合橡膠含量(R)計算公式如下:

其中,m0表示熱重分析中剩余物質的質量分數。

1.5.2 橡膠加工分析

采用橡膠加工分析儀對SrM/SBR共混物進行應變掃描,測試條件為:溫度 60 °C,頻率 1 Hz,應變范圍 0.7%~100%。

1.5.3 硫化特性

按照GB/T 16584—1996《橡膠 用無轉子硫化儀測定硫化特性》使用無轉子硫化儀測定SrM/SBR混煉膠的硫化特性,設定溫度為170 ℃,時間為10 min。

1.5.4 拉伸性能

按照GB/T 528—2009《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》使用萬能材料試驗機測試材料的拉伸強度和拉斷伸長率,采用啞鈴形試樣。

1.5.5 阻尼性能

使用動態機械熱分析儀研究磁性SBR在交變應力下的響應,測試條件為:溫度范圍-80~40℃,升溫速率 2 ℃·min-1,拉伸模式,頻率 50 Hz,樣品尺寸 25 mm×5 mm×2 mm。

2 結果與討論

2.1 結合橡膠含量

微波處理時間和微波處理功率對SrM/SBR共混物提取產物的熱重曲線的影響分別見圖1和2。微波處理時間/min:1—0;2—3;3—6;4—9;5—12。微波處理功率/W:1—400;2—600;3—800。

從圖1和2可以看出:隨著溫度的升高,SrM/SBR共混物的提取產物質量損失率不斷增大,由于鐵氧體的分解溫度在1 000 ℃以上,故而質量損失部分為結合橡膠;750 ℃后,提取產物質量趨于穩定,說明此時結合橡膠基本分解完全。

根據計算得到相應的SrM/SBR共混物的結合橡膠含量,如圖1和2中柱狀圖所示。可以發現:未經微波處理的共混物中結合橡膠含量最低,為1.0%;隨著微波處理時間的延長,結合橡膠含量呈現先提高后下降的趨勢;隨著微波處理功率的提高,結合橡膠含量呈現先提高又略微降低的趨勢,其中,微波處理功率為600和800 W時,結合橡膠含量相差不大,分別為3.3%和3.2%。這是因為橡膠分子鏈在受熱條件下一般先發生降解后發生交聯,當溫度超過200 ℃后,還會發生裂解現象[13],因而微波處理共混物時橡膠分子鏈斷裂后首先吸附、交聯、纏結到高表面能的鐵氧體顆粒上,形成高分子修飾層,結合橡膠含量明顯提高;當微波處理時間過長或者微波處理功率過大時,鐵氧體周圍局部溫度過高可能導致橡膠分子鏈發生裂解甚至碳化,從而導致結合橡膠含量降低。微波處理功率為800 W時結合橡膠含量稍有下降,這可能是升溫速率太快導致共混物局部的橡膠分子裂解,從而共混物局部的鐵氧體處于修飾增強與橡膠分子破壞的“臨界點”。微波處理后的共混物的結合橡膠含量明顯高于未經微波處理的共混物,這也證實了微波處理后鐵氧體表面得到了原位修飾。

2.2 Payne效應

微波處理時間和微波處理功率對SrM/SBR共混物應變掃描曲線的影響分別如圖3和4所示,其中G′為儲能模量。

從圖3和4可以看出,當應變增大到10%以上時,SrM/SBR共混物的G′急劇下降,表現出Payne效應,其用來反映鐵氧體與橡膠基體之間的相互作用[14]。為了進一步探究共混物的Payne效應的變化規律,以應變起點(0.7%)與終點(100%)的G′差值(?G′)來衡量Payne效應,如圖3和4中柱狀圖所示。可以發現:未經微波處理的共混物的?G′最小,為122.44 kPa;隨著微波處理時間的延長,?G′呈現先增大后減小的趨勢;隨著微波處理功率的增大,?G′呈現不斷增大的趨勢,其中,當微波處理功率為800 W時?G′最大,為144.90 kPa。共混物的Payne效應與結合橡膠含量具有較好的相關性。這是因為:未經微波處理時,鐵氧體和SBR極性不同,相容性不好,因而界面相互作用最弱,?G′最小;隨著微波處理時間的延長,鐵氧體表面修飾層含量先增大后減小,附近橡膠分子鏈的松弛解構也是由逐漸困難變為逐漸容易,界面相互作用表現為先增強后減弱,因而?G′先增大后減小;隨著微波處理功率的增大,鐵氧體表面修飾程度整體提高,導致鐵氧體表面橡膠分子鏈松弛解纏的難度越來越大,界面相互作用不斷增強,因而?G′不斷增大。

2.3 硫化特性

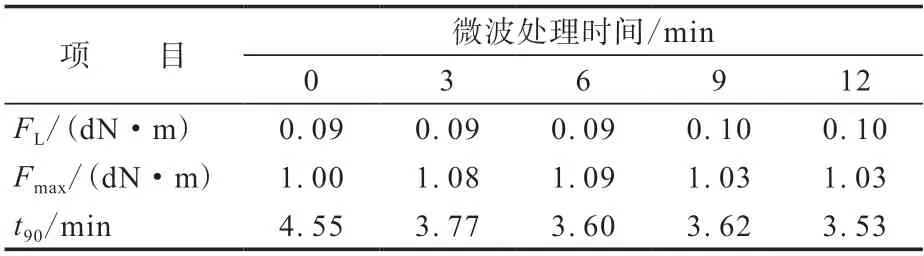

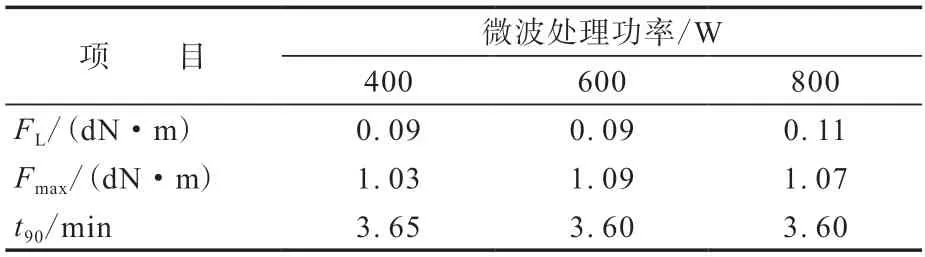

微波處理時間和微波處理功率對SrM/SBR混煉膠的硫化特性的影響分別如表1和2所示。

從表1和2可以看出,隨著微波處理時間的延長或微波處理功率的增大,混煉膠的FL呈現增大的趨勢,Fmax呈現先增大后減小的趨勢,t90呈現不斷縮短的趨勢。這表明微波處理可能導致橡膠分子部分活性較高的C=C鍵或者α-亞甲基發生破壞并在鐵氧體表面形成一定的修飾層,因而硫化劑過量,混煉膠的流動性變差、硫化時間縮短以及FL增大;Fmax一般與交聯密度成正比,微波處理后,硫化劑過量,導致交聯密度提高,Fmax因而顯著增大,但當微波處理時間過長或處理功率過高時,部分交聯橡膠分子鏈裂解,混煉膠的交聯密度降低,Fmax繼而減小。

表1 微波處理時間對SrM/SBR混煉膠硫化特性的影響Tab.1 Effect of microwave treatment time on vulcanization characteristics of SrM/SBR compounds

表2 微波處理功率對SrM/SBR混煉膠硫化特性的影響Tab.2 Effect of microwave treatment powers on vulcanization characteristics of SrM/SBR compounds

2.4 拉伸性能

微波處理時間和微波處理功率對充磁前后SrM/SBR硫化膠的拉伸強度的影響分別如圖5和6所示,微波處理時間和微波處理功率對充磁前后SrM/SBR硫化膠的拉斷伸長率的影響分別如圖7和8所示。

從圖5—8可以看出:隨著微波處理時間的延長,硫化膠的拉伸強度呈現先增大后減小的趨勢;隨著微波處理功率的增大,拉伸強度呈現增大的趨勢;拉斷伸長率的變化趨勢與拉伸強度的變化趨勢相反。Payne效應與拉伸強度的變化趨勢基本一致。微波處理功率為800 W時,硫化膠的拉伸強度較大,拉斷伸長率較小;充磁后硫化膠的拉伸強度普遍大于充磁前硫化膠,而拉斷伸長率普遍小于充磁前硫化膠。這主要是因為:在一定范圍內,隨著微波處理時間的延長,共混物中結合橡膠含量增大,修飾后的鐵氧體與橡膠之間的界面相互作用增強,這限制了橡膠分子鏈的解纏,因而硫化膠的拉伸強度不斷增大,拉斷伸長率不斷減小;當微波處理時間過長時,鐵氧體表面修飾層發生破壞,鐵氧體與橡膠之間的界面相互作用被削弱,橡膠分子鏈解纏變得容易,從而使得硫化膠的拉伸強度減小,拉斷伸長率增大[15];隨著微波處理功率的提高,共混物中結合橡膠含量不斷增大,鐵氧體與橡膠之間的界面相互作用增強,故而硫化膠的拉伸強度增大,拉斷伸長率下降;另外,充磁后的硫化膠由于鐵氧體磁顆粒磁疇磁矩定向排列,鐵氧體顆粒之間的作用力增大,增強了對橡膠分子鏈的束縛作用,最終表現為充磁后硫化膠的拉伸強度更大,拉斷伸長率更小。

2.5 阻尼性能

一般將損耗因子(tanδ)不小于0.3的溫度區域稱為有效阻尼溫域,通過對此區域進行tanδ-溫度曲線面積計算來表征材料的阻尼性能。微波處理時間和微波處理功率對磁性SBR的tanδ-溫度曲線的影響分別如圖9和10所示;為了直觀反映阻尼性能的變化,對tanδ-溫度曲線進行面積計算,結果如圖9和10中柱狀圖所示。

從圖9和10可以看出:隨著微波處理時間的延長,磁性SBR的tanδ-溫度曲線面積呈現先增大后減小的趨勢;隨著微波處理功率的增大,tanδ-溫度曲線面積呈現增大的趨勢。這一變化趨勢與Payne效應的變化趨勢基本吻合。未經微波處理制備的磁性SBR,曲線面積最小,為34.52;微波處理功率為800 W時制得的磁性SBR,曲線面積最大,為37.05,阻尼性能提升7.3%。這主要是因為,隨著微波處理時間的延長,鐵氧體表面結合橡膠含量呈現先提高后下降的趨勢,鐵氧體在其中受到的束縛作用也是先增強后減弱。鐵氧體受到的束縛越大,其越容易保持定向排列,磁阻尼效果更好,并且鐵氧體與橡膠基體之間的界面摩擦也更大,界面阻尼更好。因此磁性SBR的阻尼性能隨著鐵氧體受到的束縛的增大或減小而提高或降低。隨著微波處理功率的增大,結合橡膠含量整體提高(微波處理功率為800 W時稍微下降,可能是橡膠分子鏈交聯的影響),增大了橡膠基體對鐵氧體的束縛,因而磁阻尼和界面阻尼效果更好,磁性SBR的阻尼性能整體提高。

3 結論

本工作采用了一種簡單、高效、低成本的表面修飾工藝對磁性SBR中鐵氧體進行原位修飾,為提高SBR的阻尼性能做出嘗試和努力,得到的結論如下。

(1)通過改變微波處理工藝條件可以調控SrM/SBR共混物中鐵氧體表面結合橡膠含量,微波處理后共混物的結合橡膠含量明顯提高,但過長的微波處理時間或過大的微波處理功率都會導致結合橡膠含量下降。

(2)SrM/SBR共混物的Payne效應與其結合橡膠含量和SrM/SBR混煉膠的Fmax具有較好的相關性,并且共混物Payne效應與磁性SBR的拉伸強度和阻尼性能的變化趨勢基本吻合,因而可以對SrM/SBR共混物進行橡膠加工分析來預測磁性SBR的性能。

(3)微波處理功率為800 W、微波處理時間為6 min制備的磁性SBR具有最佳的阻尼性能和較大的拉伸強度,相對于微波處理的磁性SBR,其tanδ-溫度曲線面積增大7.3%,有效阻尼溫域為-50~0℃,適合用于低溫阻尼場合。