防老劑STMQ在輪胎中的應用研究

張 進,李 輝,高 楊

(圣奧化學科技有限公司,上海 200126)

喹啉類防老劑TMQ一直作為高效的耐熱老化、耐熱氧老化、耐金屬老化助劑被廣泛地應用在輪胎及其他橡膠制品中[1]。防老劑TMQ與對苯二胺類防老劑6PPD配合使用更是防老劑協同效應的經典組合[2]。此外,防老劑TMQ在硫化膠中具有遷移慢、揮發性低、噴霜少、氣味小等特點。按照傳統合成工藝生產的防老劑TMQ是多種聚合物的混合物,其中2,2,4-三甲基-1,2-二氫化喹啉的二、三、四聚體是起到防護作用的3種有效體。在常規防老劑TMQ中有效體(即二、三、四聚體的總和)一般占50%左右,其他成分作為非有效體存在并對膠料性能有一定的影響。防老劑STMQ是一種有效體含量更高的產品,其應用潛力逐漸被發掘出來并被橡膠行業接受[3]。

本工作主要研究防老劑STMQ較防老劑TMQ的性能優勢及其在輪胎中的應用。

1 防老劑性能對比

1.1 理化性能

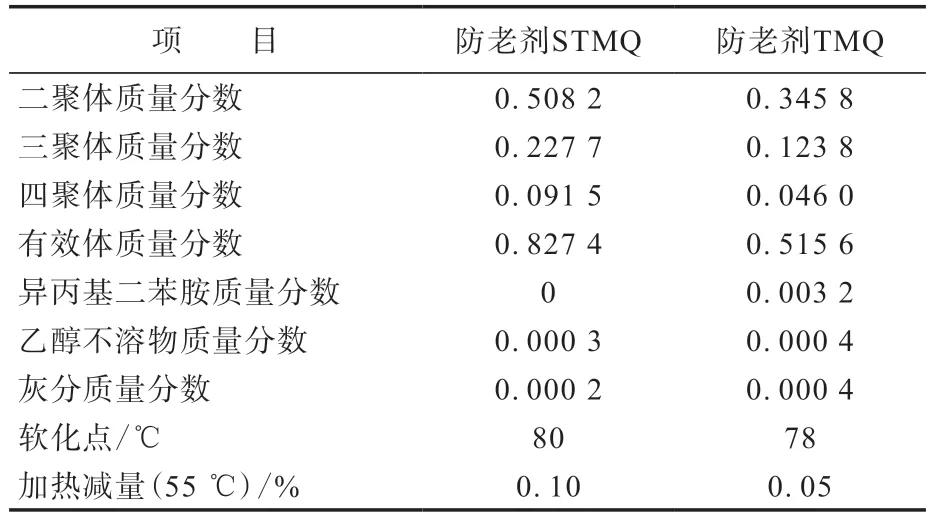

兩種防老劑的理化性能見表1。

由表1可知:防老劑STMQ的有效體含量較防老劑TMQ高60%,二、三、四聚體含量均大幅提升;防老劑STMQ中以異丙基二苯胺代表的胺類物質含量接近于零,明顯低于防老劑TMQ,從而對膠料硫化特性無不利影響;灰分含量及乙醇不溶物含量也有一定程度的降低,這都表明防老劑STMQ較防老劑TMQ具有更高的有效體含量和更低的雜質含量;防老劑STMQ具有更高的軟化點,這對于其運輸、儲存和生產加工有利。

表1 兩種防老劑的理化性能

1.2 熱性能

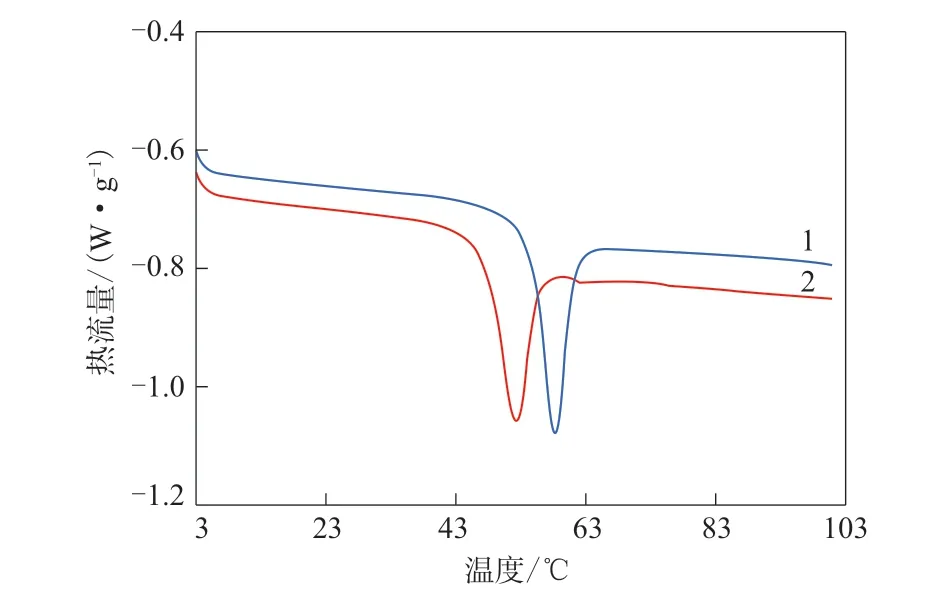

采用差示掃描量熱(DSC)儀對防老劑TMQ和STMQ的熱性能進行分析,在氮氣保護下,以10℃·min-1的升溫速率從0 ℃升至100 ℃。

兩種防老劑的DSC曲線如圖1所示。

圖1 兩種防老劑的DSC曲線

由圖1可知:溫度在45 ℃以下時,曲線平滑,沒有明顯的熱效應;在45~65 ℃范圍內,防老劑TMQ和STMQ均出現1個吸熱熔融峰,對應溫度分別為51.98和58.05 ℃;防老劑STMQ的初始吸熱溫度較高,熔融吸熱峰值較大,吸收峰峰形較尖銳,結晶性能較好。進一步分析可知,防老劑TMQ和STMQ的熔融溫度均較低(在65 ℃以下),并且其熔融焓較低,極易迅速熔融,在實際生產中,密煉溫度達到此溫度,防老劑TMQ或STMQ加入后會迅速熔融,所以在密煉過程中膠料會呈現出粘流態,防老劑TMQ或STMQ呈液態從而非常容易分散到橡膠基體中,防老劑不會出現某一部分呈顆粒狀未熔融的分散態,避免因局部防老劑濃度過高而造成過量噴出。

1.3 揮發性分析

為分析對比防老劑STMQ和TMQ的揮發性,采用頂空氣相色譜-質譜(HS/GC-MS)法進行定性分析,采取與輪胎氣味檢測相同條件(80 ℃×2 h)進行頂空進樣[4-5],將所得譜圖與美國國家標準與技術研究院(NIST)譜圖庫的標準譜圖對比,定性分析,并通過面積歸一法確定各物質含量。

試驗結果表明,防老劑TMQ的揮發性有機化合物(VOCs)總揮發量以及一聚體(單體)含量均明顯大于防老劑STMQ。防老劑STMQ表現出更低的揮發性,氣味更小。

2 防老劑應用試驗

綜合以上分析,特別是防老劑STMQ有效體含量的優勢,可以看出防老劑STMQ相較于防老劑TMQ具備降低用量同時達到良好防護效果的條件。為了驗證防老劑STMQ的防護效果,尋找對防老劑TMQ最佳的減量替代方案,選用輪胎胎側膠進行試驗,并對硫化膠的綜合性能進行對比。

2.1 主要原材料

天然橡膠(NR),SCR5,中化橡膠有限公司產品;炭黑N550,上海卡博特化工有限公司產品;氧化鋅和硬脂酸,永華化學科技(江蘇)有限公司產品;防老劑STMQ和TMQ,圣奧化學科技有限公司產品。

2.2 配方

NR 50,順丁橡膠 50,炭黑N550 50,氧化鋅5,硬脂酸 2,油 5,硫黃 1.5,促進劑TBBS 0.8,防老劑6PPD 2,防老劑TMQ或STMQ 變量。

2.3 主要設備和儀器

BR1600型密煉機,美國法雷爾公司產品;XK-160型開煉機,上海雙翼橡塑機械設備有限公司產品;Premier MDR型無轉子硫化儀,美國阿爾法科技有限公司產品;Instron 3365型拉力機,美國英斯特朗公司產品。

2.4 混煉工藝

膠料混煉分兩段進行。

一段混煉在密煉機中進行,密煉室初始溫度為60 ℃,轉子轉速為60 r·min-1,混煉工藝為:生膠→壓壓砣60 s→加小料→壓壓砣至75 ℃→加炭黑→壓壓砣至100 ℃→提壓砣,清掃→壓壓砣至總時間為300 s→提壓砣,清掃→壓壓砣至140 ℃或總時間為400 s→排膠。

二段混煉在開煉機上進行,混煉工藝為:一段混煉膠→硫黃、促進劑→薄通5次→下片。

當前,鄉村旅游從業者的素質普遍不高,因為好多是從農民轉變過來的,無論學識、修養、管理水平等各方面素質都跟不上,只會沿襲傳統的那套簡單方法:招待客人吃飽睡覺就可以了。鄉村旅游機構要定期組織各類人員參加培訓,既接受文化知識學習,也接受管理、服務技能的熏陶,讓他們開闊眼界,懂得主動出擊,吸納外面先進的管理經驗為自己所用,從而在鄉村旅游的發展上進行積極轉變。

2.5 性能測試

膠料性能均按照相應的國家標準或企業標準進行測試。

2.6 結果與討論

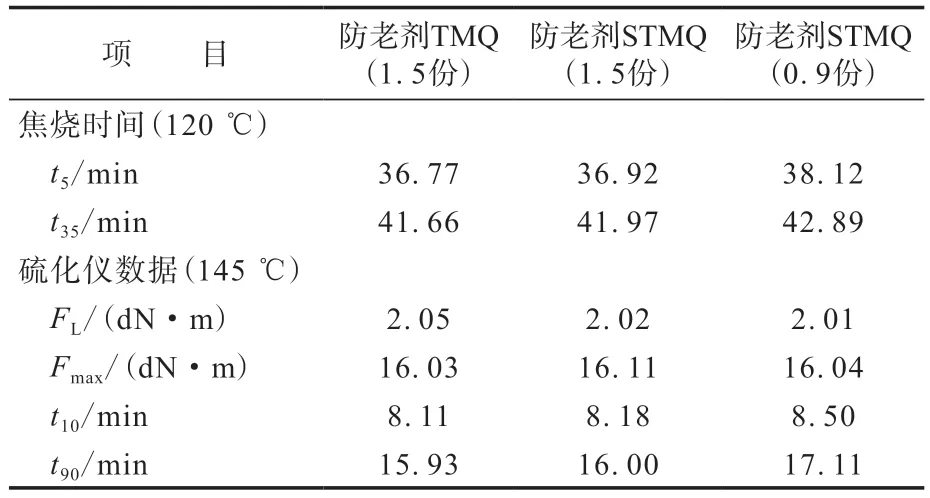

2.6.1 硫化特性

混煉膠的硫化特性如表2所示。由表2可知,防老劑STMQ減量使用后,膠料的焦燒時間和t90略有延長。

表2 混煉膠的硫化特性

2.6.2 物理性能

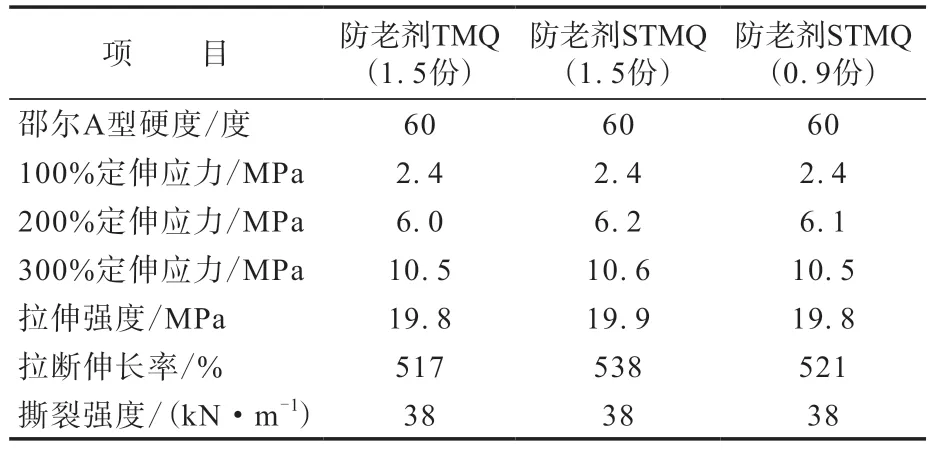

硫化膠的物理性能如表3所示。由表3可知,防老劑STMQ減量替代防老劑TMQ,硫化膠的物理性能相當。

表3 硫化膠的物理性能

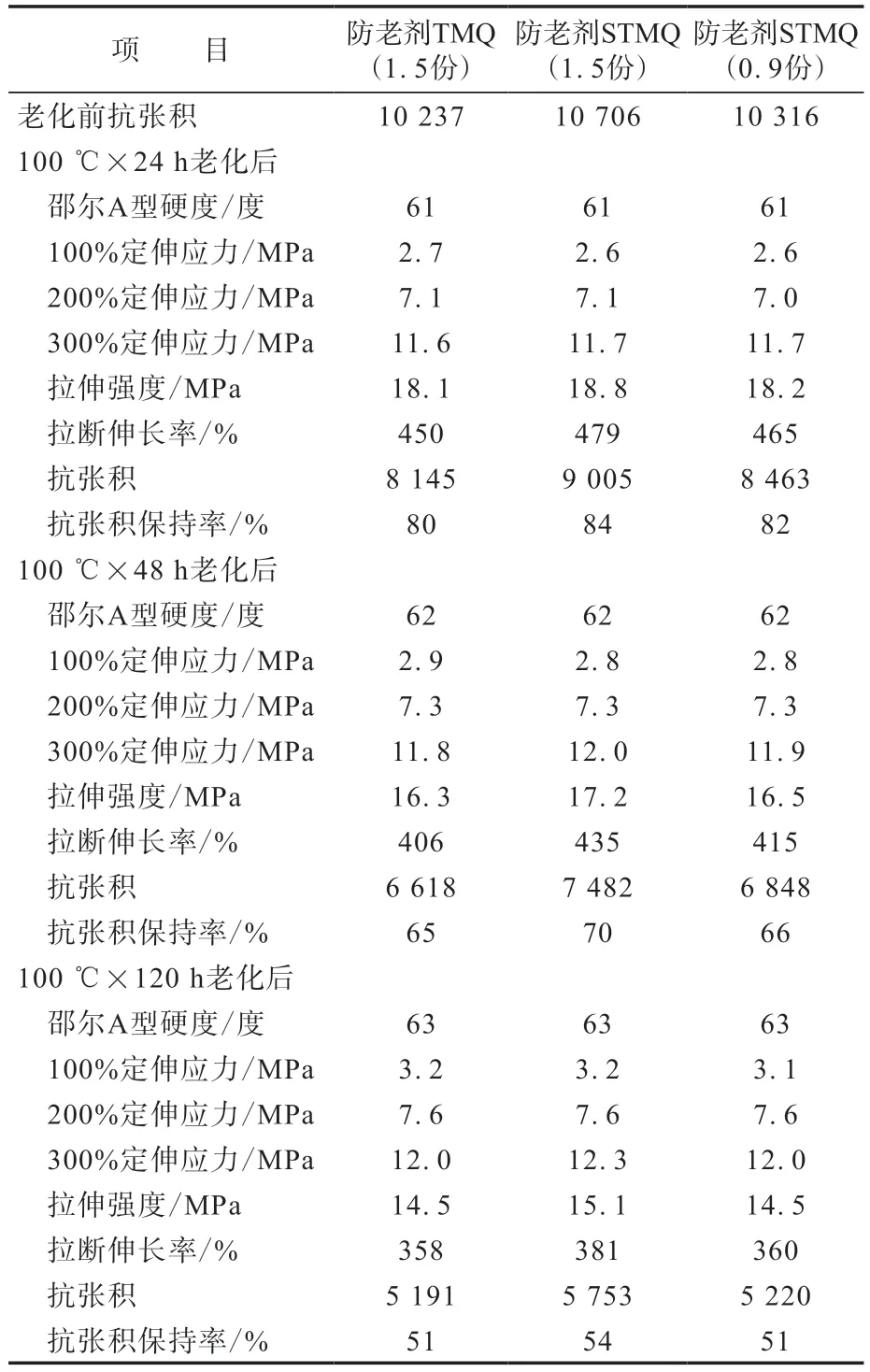

2.6.3 耐熱氧老化性能

硫化膠在100 ℃下熱氧老化不同時間后的性能如表4所示,其中抗張積為拉伸強度和拉斷伸長率的乘積。

表4 不同條件熱氧老化后硫化膠的性能

2.6.4 耐拉伸疲勞性能

硫化膠在50%伸長率、5 Hz條件下進行拉伸疲勞試驗。

試驗結果表明,添加1.5份防老劑TMQ、1.5份防老劑STMQ、0.9份防老劑STMQ的硫化膠的拉伸疲勞壽命分別為582萬、635萬和615萬次。添加0.9份防老劑STMQ的硫化膠的拉伸疲勞壽命稍長于添加1.5份防老劑TMQ的硫化膠。說明減量使用防老劑STMQ不會影響其拉伸疲勞防護效果。

2.7 膠料變色試驗

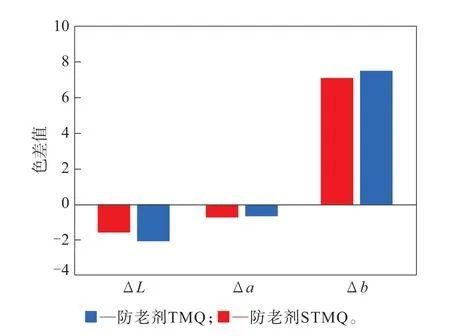

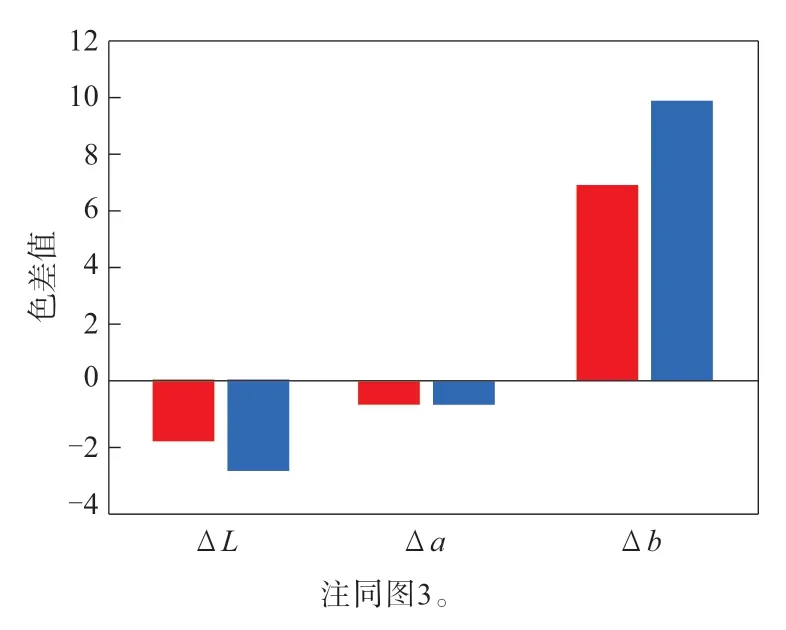

對添加1.5份防老劑TMQ或STMQ的硫化膠片進行室外天候老化試驗,定期觀察,并利用分光光度儀對其進行測色。測定參數中L表示亮度,a和b表示色向,L值越大代表越白、越明亮;a值越大代表越接近于紅色,a值越小則代表越接近于綠色;b值越大代表越接近于黃色,b值越小則代表越接近于藍色。

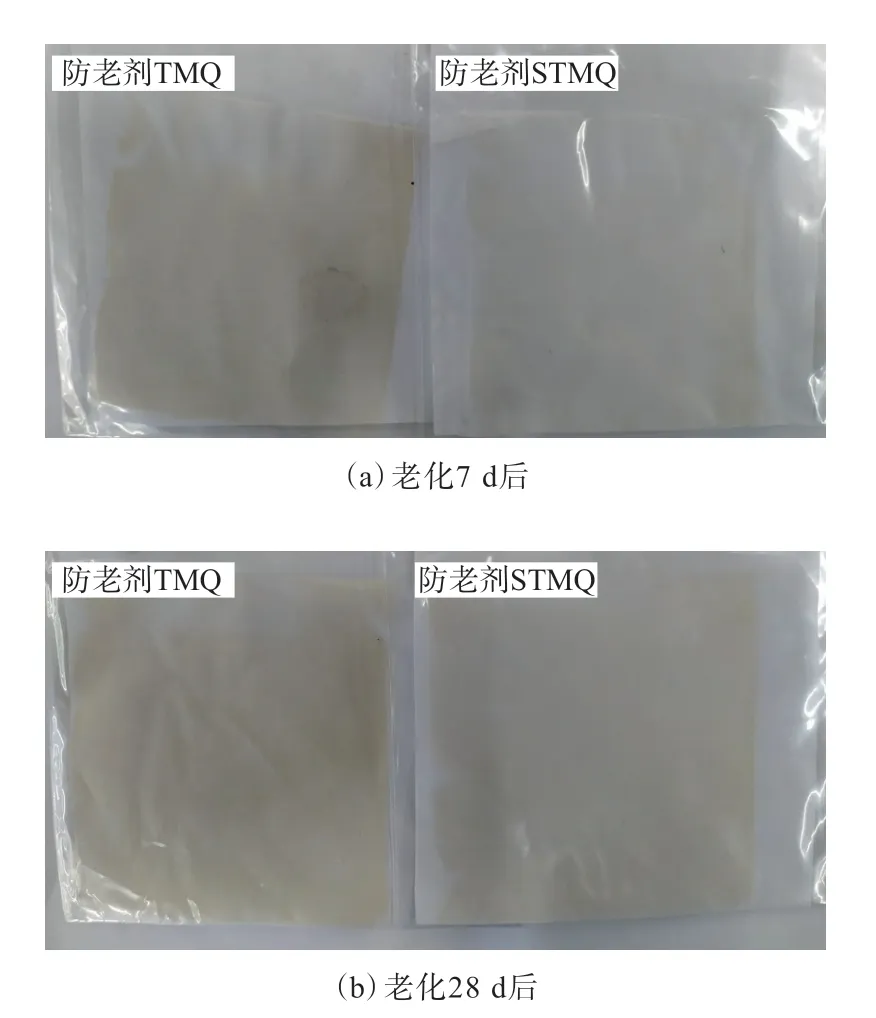

將硫化膠片與塑料袋貼合在一起,分別在室外天候老化7和28 d,外觀如圖2所示。通過塑料袋顏色變化考察硫化膠片中防老劑的遷移程度。將硫化膠片室外天候老化7或28 d后的塑料袋與未老化過的塑料袋進行顏色對比,得到Δa,Δb和ΔL,結果如圖3和4所示。

圖2 室外天候老化后硫化膠片中防老劑遷移程度對比

圖3 室外天候老化7 d后膠料外觀顏色對比

圖4 室外天候老化28 d后膠料外觀顏色對比

從圖3和4可以看出,在相同用量下,防老劑STMQ較防老劑TMQ可以在一定程度上減少膠料外觀變色及污染現象,防老劑STMQ減量使用可進一步改善膠料外觀變色問題。

3 結論

(1)與防老劑TMQ相比,防老劑STMQ具有較高的有效體含量和較低的雜質含量;在熔融時具有較高的初始吸熱溫度及較好的結晶性能,可減少結塊等風險;VOCs揮發量較低,有利于降低膠料氣味和改善環境;可以在一定程度上改善膠料的外觀變色和污染現象。

(2)防老劑STMQ在減量40%使用的情況下可以達到與防老劑TMQ相同的防護效果。