船舶制造車間資源數據采集與場地狀態信息采集

郭 威,王冬梅,董家琛,侯 星,任文彬

(1.上海申博信息系統工程有限公司,上海 200032;2.上海船舶工藝研究所,上海 200032)

0 引 言

船舶制造企業車間各項資源布局的差異性和作業相似性導致相關資源數據呈離散型動態分布,給數據采集帶來較大不便,為使車間各項資源可及時采集和跟蹤,需要在所有資源庫中定義完整的工藝信息和動態信息,并利用互聯互通的船舶基礎平臺,建立車間網格化的傳感器網絡、定位系統、紅外感應系統和語音視頻系統等,對車間資源的物理自然狀態和設備的運轉狀態實時跟蹤和管理,解決船舶制造車間資源數據與場地狀態信息的采集、跟蹤及管理等技術問題,保證實時數據可快速準確進入車間資源庫,實現車間資源實時監控跟蹤。

1 船舶制造車間資源數據采集技術

1.1 數據采集技術概述

數據采集在其他生產行業已廣泛應用,例如:電子產品裝配;汽車、摩托車、電動車裝配生產;電視機、音響、洗衣機等家電生產;食品、化工、包裝等。數據采集系統主要從傳感器、待采集設備、被測單元中進行數據采集,將數據導入數據庫實現信息的存儲與管理。車間設備數據采集系統硬件結構如圖1所示,其中:LAN(Local Area Network)為局域網;WAN(Wide Area Network)為廣域網;CAN(Controller Area Network)為控制器局域網。

圖1 車間設備數據采集系統硬件結構示例

在生產現場,信息采集主要包括人、機、料、法、環等,采集技術主要為條碼、射頻識別(Radio Frequency Identification,RFID)、超寬帶(Ultra Wide Band,UWB)和自動化裝置接口集成等。

生產現場根據各工序流程分布對應設置不同的生產和生產輔助設備,包括預處理設備、下料設備、加工和切割設備、沖壓設備、運輸設備、焊接設備、存儲設備等。各種設備由于生產廠家不同往往擁有不同的設備通信接口形態和通信協議類型,為滿足車間設備信息采集的需要,針對不同的形態需要采用對應的通信協議。

1.2 條碼技術

條碼技術是在計算機應用實踐中產生和發展起來的一種自動識別技術。條碼利用按規則排列的條、空或對應字符組成可存儲對應信息的標記,當前主流為一維碼和二維碼。

(1)應用領域

條碼技術自1948年研制、1966年應用以來,憑借靈活、高效、可靠、成本低廉的特點,逐漸成為現代社會較常見的信息管理手段。條碼技術不斷發展,目前已成為物流倉儲、商品零售、工業制造、產品溯源、電子商務、醫療健康和交通系統等場景應用中的基礎技術。

(2)應用優勢

在現代以設備自動化和智能化為基礎的工業自動化生產模式中,條碼技術具有可靠準確、數據輸入速度快、經濟便宜、靈活實用、設備簡單和易于制作等顯著優勢。

(3)企業應用

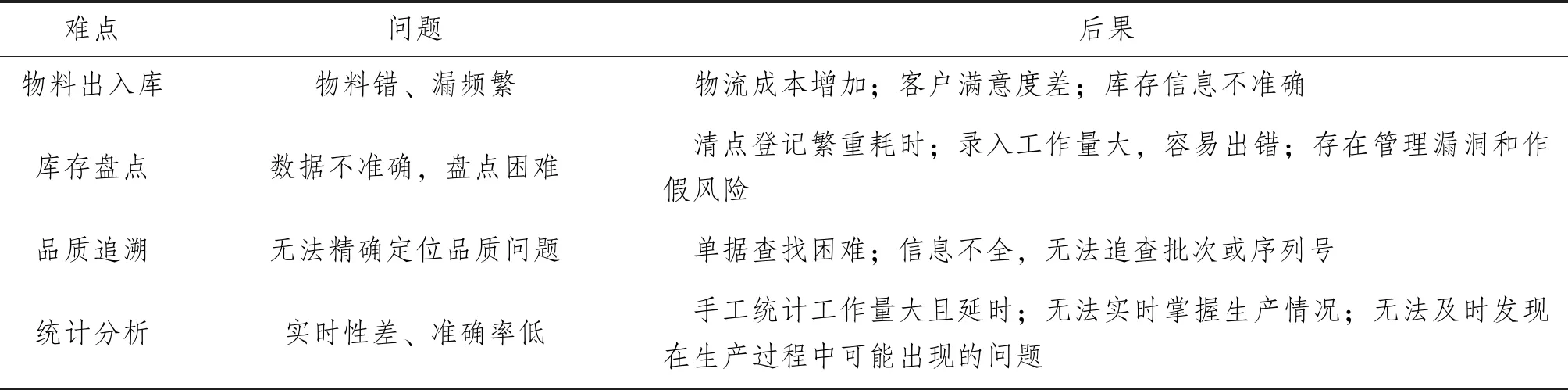

應用現代化管理理念,采用條碼技術,可解決企業管理中的收發、倉儲和統計等問題。企業管理難點如表1所示。

表1 企業管理難點

(4)掃描方式

條碼技術是信息數據自動識讀和自動輸入計算機的重要方法和手段,常用掃描方式為無線掃描、離線掃描和在線掃描。

(5)船舶制造車間應用場景

一維碼(條碼)應用于車間圖紙下發及紙質文件維護過程,對圖紙進行全生命周期管理。二維碼應用于車間設備及鋼板、型材、小組立和中組立等中間產品零件,一方面可在車間設備的維保管理過程中實現電子管理,另一方面可為實現中間產品零件的精確分揀及全流程追溯奠定基礎。

1.3 RFID技術

(1)技術原理

RFID技術原理為閱讀器與標簽之間進行非接觸式數據通信,通過射頻信號自動識別目標對象并獲取相關數據達到識別目標的目的,根據識別距離分為短距和長距[1]。

(2)系統構成

基本的RFID系統由3個部分組成:標簽、閱讀器和天線。

(3)應用領域

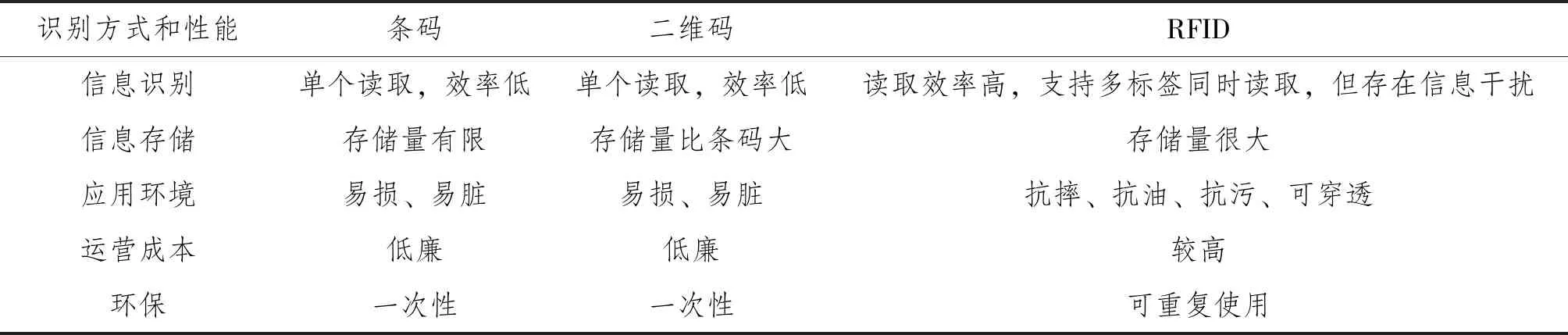

射頻電子標簽的讀寫具有如下特點:與方向無關、不易損壞、遠距離讀取、支持多標簽同時讀取等。RFID技術被廣泛應用于倉庫管理、產品跟蹤、生產線自動化、物料管理、供應鏈自動管理、防偽識別和醫療等多個領域[2]。條碼、二維碼和RFID的對比如表2所示。

表2 條碼、二維碼和RFID的對比

(4)船舶制造車間應用場景

應用于車間場地和以托盤為單位的資源信息采集過程,RFID與托盤綁定生成固定編碼,在車間物流中進行信息傳遞。

1.4 UWB技術

(1)應用優勢

UWB技術是一種無線載波通信技術,具有系統復雜度低、發射信號功率譜密度低、對信道衰落不敏感、截獲能力低和定位精度高等優點,尤其適用于室內等密集多徑場所的高速無線接入[3]。

(2)系統構成

UWB系統包含3個組成部分:傳感器、有源定位標簽和定位平臺,在傳統的應用環境中可穩定達15 cm的三維定位精度。

(3)船舶制造車間應用場景

應用于運輸車輛和人員的定位。

1.5 自動化裝置接口集成技術

在車間資源方面,需要對場地和設備等狀態信息中的自動化裝置進行數據采集,主要包括:

(1)利用自動化設備進行采集

利用條碼讀寫器、RFID讀寫器及其嵌入式采集終端,通過光、電磁和溫度等技術,對信息載體進行自動識別,通過內部硬件和軟件的解析,將獲取的信息顯示給用戶。

(2)利用生產設備獲取

隨著數控伺服系統的不斷發展,可利用設備終端提供的接口直接獲取數據,采用對象連接與嵌入的過程控制(OLE(Object Linking and Embedding)for Process Control,OPC)接口及一些必要的軟件配置,利用上位機直接對設備數據進行采集。

2 船舶制造車間場地狀態信息采集技術

2.1 場地分類及網格化技術

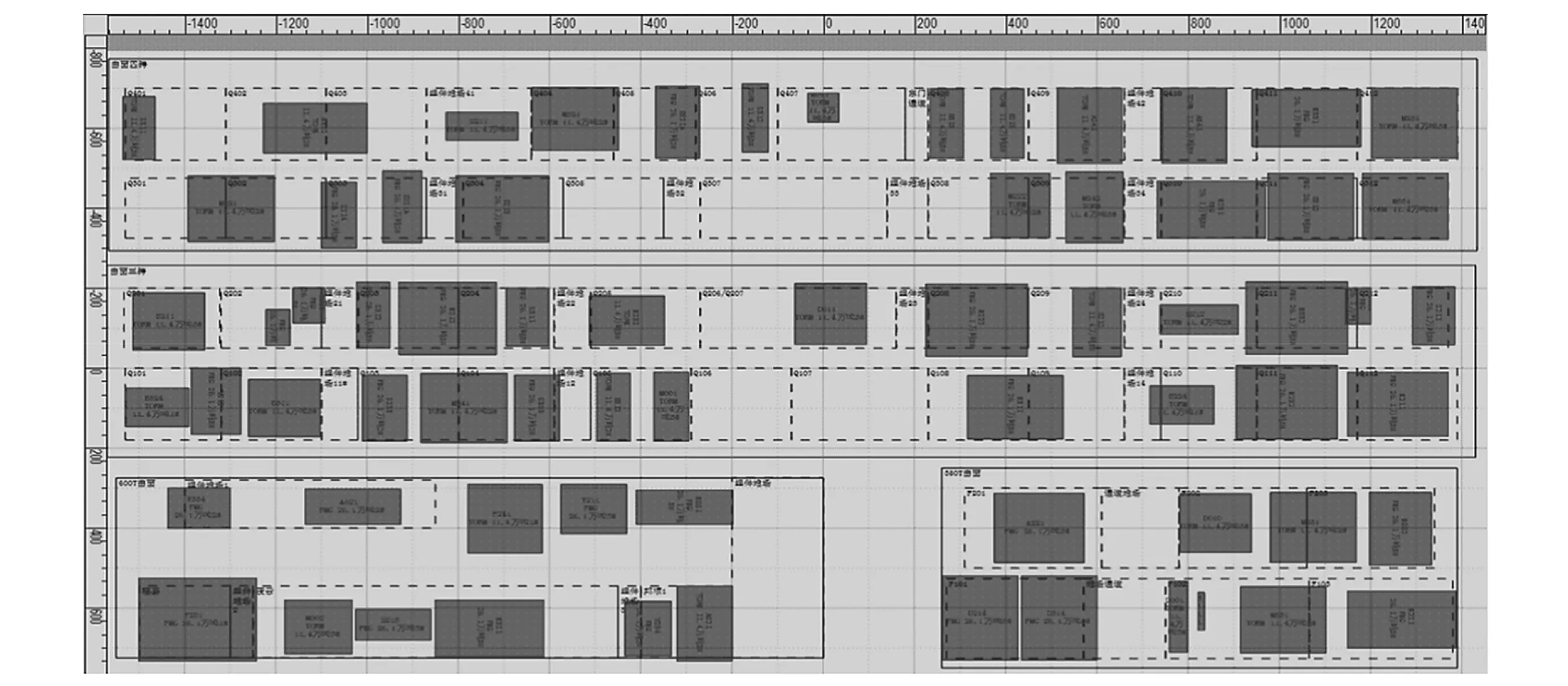

船舶制造車間場地主要分為3類:制作工位、材料堆放工位和安全通道。船舶制造車間場地網格化劃分如圖2所示。

圖2 船舶制造車間場地網格化劃分

(1)制作工位

制作工位是場地狀態中較重要的部分,按生產流程和制作形式劃分為板材切割生產線工位、型材切割生產線工位、小組立生產線工位、小組立制作胎架工位、焊劑銅襯墊(Flux Copper Backing,FCB)生產線工位、中組立生產線工位、中組立制作胎架工位和分段制作胎架工位等。

(2)材料堆放工位

材料堆放工位一般為切割鋼材堆放區、切割零件離開胎架堆放區、小組立零件進入胎架堆放區和小組立離開胎架堆放區。按船廠對鋼板整體規格的需求,對切割鋼材堆放區進行網格劃分,確保所有鋼板均可堆放至其中至少1個鋼材堆放區。在切割生產線旁邊,對切割零件離開胎架堆放區進行網格劃分,預留零件托盤堆放位置。對大型板材零件采用切割鋼材堆放區的方式,在切割生產線離開胎架處預留位置堆放。在小組立生產線前或小組立胎架上料附近,為小組立零件進入胎架堆放區預留位置,進行網格劃分。在小組立生產線或小組立離開胎架處,對小組立離開胎架堆放區進行網格劃分,為小組立托盤預留堆放位置。

(3)安全通道

安全通道一般用于車間運輸設備和工人的通行,屬于非生產區域,對車間內各安全通道進行網格劃分。

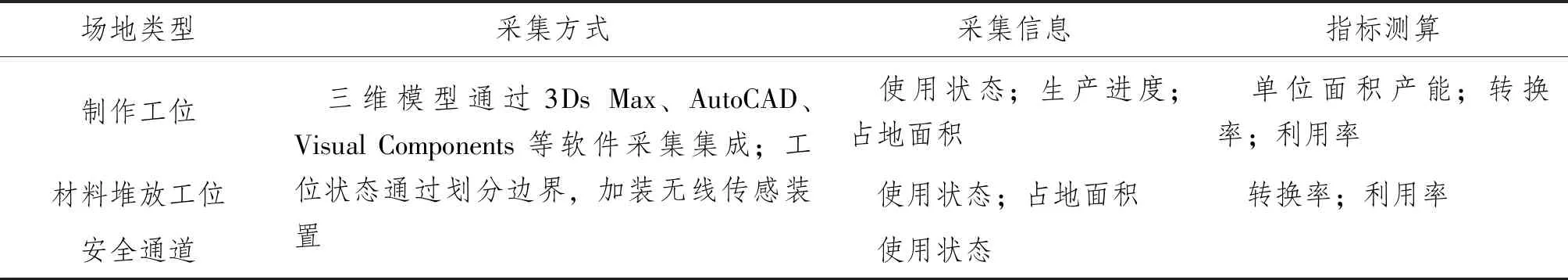

2.2 場地狀態信息采集技術

制作工位、材料堆放工位和安全通道的三維模型通過3Ds Max、AutoCAD、Visual Components等三維建模/仿真軟件,將模型信息模塊化采集集成至制造執行系統(Manufacturing Execution System,MES),對需要進行廠區調整的區域進行動態布局。場地狀態信息采集作為車間資源信息的背景和載體,為進一步實現車間資源信息采集可視化做好準備[4]。

使用RFID技術對車間出入口、工位與工位間、工位與堆位間和工位與安全通道間的邊界進行識別,對進入該區域的設備、中間產品和人員等信息結合制作工位、材料堆放工位和安全通道的三維模型進行記錄。制作工位主要對鋼板、小組立占據胎架面積、中組立占據胎架面積、分段占據胎架面積和人員信息進行測算記錄;材料堆放工位主要對零件托盤、小組立托盤和門架等進行記錄;安全通道主要對運輸設備和人員等進行記錄。場地狀態信息采集如表3所示。

表3 場地狀態信息采集

2.3 場地物流優化

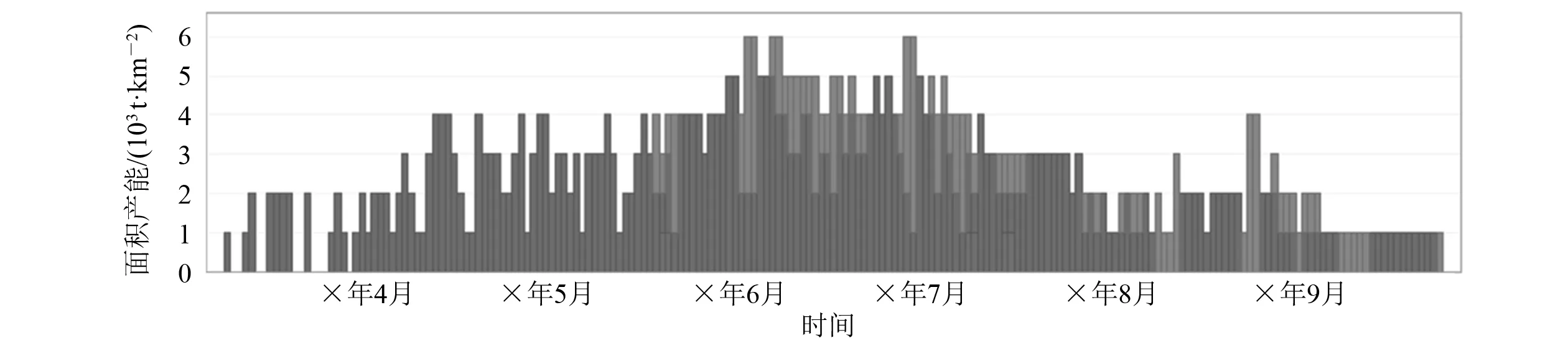

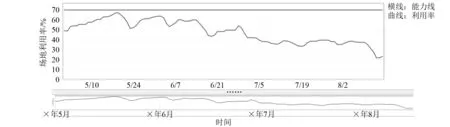

按比例建立場地平面模型,通過可視化看板實時顯示分段車間內外場地的布置情況。根據車間場地和堆場的規格、尺寸、用途、起重能力、轉運能力的基本信息,建立車間場地和堆場三維數據模型,對場地狀態、生產進度、設備資源和作業人員等動態信息進行跟蹤分析,測算各場地的單位面積產能、轉換率和利用率等技術指標。

將物流信息技術全面引入整個生產流程,通過對中間產品的物流情況分析,為管理者的生產運行決策提供相應的數據支撐。對生產中間產品的流轉進行計劃、組織、指揮、協調、控制和監督,使各項物流活動實現最佳的協調與配合,使場內中間產品的物流運輸情況精細化,現場情況看板化、透明化和系統集成化,實現數字化造船的目標。

通過場地模型和中間產品物流模型的建立,對中間產品進行管理,對運輸車輛和人員進行調度,可導入和編排物流運輸計劃,在系統平臺實時看到車間內物流運輸和場地使用的實際情況,進行及時有效的信息反饋,便于控制整個物流運輸的運作,更有利于進行派工和物流線路的指定,為管理決策人員提供準確的數據信息和支持信息,提高管理決策的效率和準確性。

2.4 場地布局優化

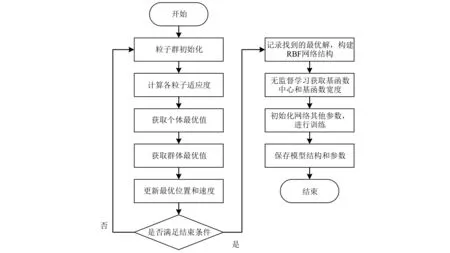

場地智能優化計算即車間網格化場地的優化計算問題可描述為:在有效的車間場地內,為每個產品分配工位,使其在周期內不與其他產品及場地內的不可用區域產生干涉,并滿足計劃中的所有產品消耗的最低能耗總和。為將粒子群優化(Particle Swarm Optimization,PSO)算法與場地調度實際相結合,減少初始化的隨機性和盲目性,引入正態分布賦值,以使各分段初始化位置更接近實際。基于PSO的車間場地布局優化算法流程如圖3所示,其中:RBF(Radial Basis Function)為徑向基函數。場地面積產能量化如圖4所示。場地利用率如圖5所示。

圖3 基于PSO的車間場地布局優化算法流程

圖4 場地面積產能量化

圖5 場地利用率

3 結 語

針對船舶企業在船舶制造過程中對數據采集的實際需求,分析對比主流通用采集技術的優缺點。

結合船舶制造車間的生產組織特點,提出資源適用的采集技術。結合船舶制造車間場地使用特點,為優化調整場地的單位面積產能、轉換率和利用率等技術指標,對場地布局進行動態調整,實現對場地利用狀態的自動跟蹤,為最終實現場地資源動態平衡、降低場地資源閑置率、提升場地單位面積產能提供參考。