高速鐵路動車組軸箱軸承故障分析

趙恒喆,楊曉英,湯潔,薛玉君,馬偉

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.洛陽軸承研究所有限公司,河南 洛陽 471039)

截至2020年12月,我國高速鐵路里程已達到3.8×104km[1],居世界第一位。隨著高速鐵路客車的普及以及不斷提速,營運中不免出現異常故障,軸承是動車組的重要承載部件,也是其主要故障源。因此,充分了解現有高速鐵路動車組軸承的故障類型和故障機理,識別故障風險因素,對確保國產軸承的應用以及故障風險可防可控具有重大意義。

針對高速鐵路動車組軸承的研究,國外仍處于技術壟斷階段,公開的科研資料較少; 我國的研究起步較晚,但也取得了一定的成果;近十年的國內外文獻中,與高速鐵路動車組軸承故障直接相關的文獻僅有96篇(碩博學位論文58篇,期刊論文20篇,專利18篇),且現有文獻側重于軸承的故障診斷和剩余壽命預測[2]。

本文針對高速鐵路動車組軸箱軸承(以下簡稱軸箱軸承)的故障類型、故障原因和故障機理等方面的研究現狀進行綜述,提出故障防范措施,以期為我國高速鐵路動車組軸承的應用研究和風險防范提供參考。

1 高速鐵路動車組軸承概述

1.1 應用工況

軸承是高速鐵路動車組的核心部件,其性能和可靠性與動車組的平穩安全運行密切相關。我國地域遼闊,自然條件差異較大:京廣高鐵正線運行里程超過2 000 km,沿途縱貫6個省市,跨越溫帶、亞熱帶等多個氣候帶[3];2017年1月5日正式運行的G403/4,從北京西至昆明南全程運行2 760 km,是目前中國鐵路運行交路最長的高速鐵路動車組;哈大高速鐵路高寒線路全長904 km,沿線城市1月份平均氣溫-3.9~-23.2 ℃,極端最低溫度-39.9 ℃[4];海南環島高速鐵路正線全長653 km,所處環境具有高溫、高濕、高鹽、強臺風、強降雨、強腐蝕等特點[5]。高速鐵路動車組長交路運行以及極端溫度、環境腐蝕、風沙侵害等我國特有的運營環境,使我國高鐵軸承的服役環境十分復雜。

1.2 高速鐵路動車組軸承類型

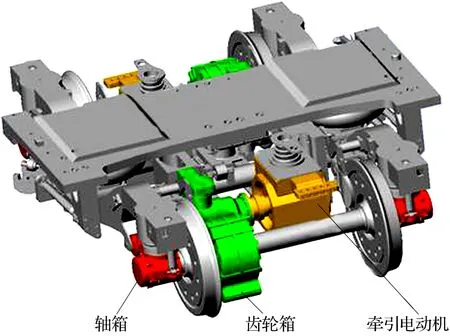

高速鐵路動車組軸承主要類型有軸箱軸承、牽引電動機軸承和齒輪箱軸承[6],其應用部位如圖1所示。軸箱軸承是高速鐵路動車組的A類部件,其可靠性直接影響動車組的安全性和平穩性[7]。軸箱軸承的主要作用是將車體重量和載荷傳遞給輪對,減小摩擦,降低運行阻力;還要承受輪對與轉向架構架之間的沖擊振動載荷和軸向載荷[8]。如CRH380A型動車組,采用脂潤滑的單套軸箱軸承承受的徑向載荷、軸向載荷分別約90,20 kN[2]。

圖1 動車組轉向架模型示意圖

1.3 軸箱軸承

據統計,截至2020年,我國在役高速鐵路動車組數量為3 918標準組,共31 344輛。不同類型動車組中所用的軸箱軸承數量約64~136套[9]。文獻[10]根據軸箱軸承的結構尺寸、潤滑、密封、壽命、可靠性、可維修性等技術指標對現有軸箱軸承的性能進行了詳細分析,并對其選型給出了可行性建議。我國現有高速鐵路動車組車型所用軸箱軸承的類型及品牌見表1[11]。

表1 動車組軸箱軸承配置情況

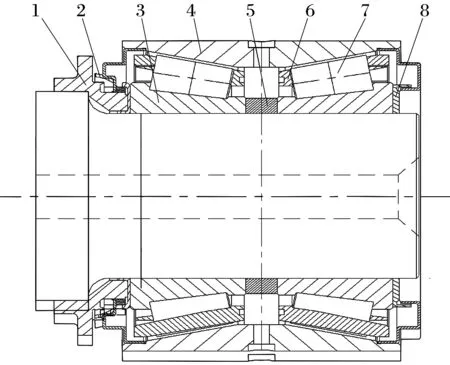

軸箱軸承主要有圓錐滾子軸承(圖2a)和圓柱滾子軸承(圖2b),目前大多采用脂潤滑密封型雙列圓錐滾子軸承,其結構如圖3所示[12]。

(a)雙列圓錐滾子軸承 (b)雙列圓柱滾子軸承

1—后擋;2—后端密封;3—內圈;4—外圈;5—中隔圈;6—保持架;7—滾子;8—前端密封。

2 高速鐵路動車組軸箱軸承故障類型

對近年軸承故障情況的調研發現,各型動車組上均發生過軸箱軸承失效:2011年7月至2017年5月,軸箱軸承共發生了335起故障[13];2018年因軸箱軸承故障更換輪對80余臺[9];截至2019年底,根據各鐵路局反饋的故障數據,總運用軸承約220 000套,故障軸承約550套,故障率為0.25%,主要表現為部分軸承內外圈滾道及滾子疲勞剝落,保持架故障、密封故障、油脂狀態異常、軸承高溫失效等[11]。

軸承早期失效可導致運行異常及效率降低,若未及時發現將導致故障擴大,從而引發安全事故[14],深入分析軸承故障類型和失效機理對保障動車組安全運行具有重要意義。

2.1 軸箱軸承故障模式研究現狀

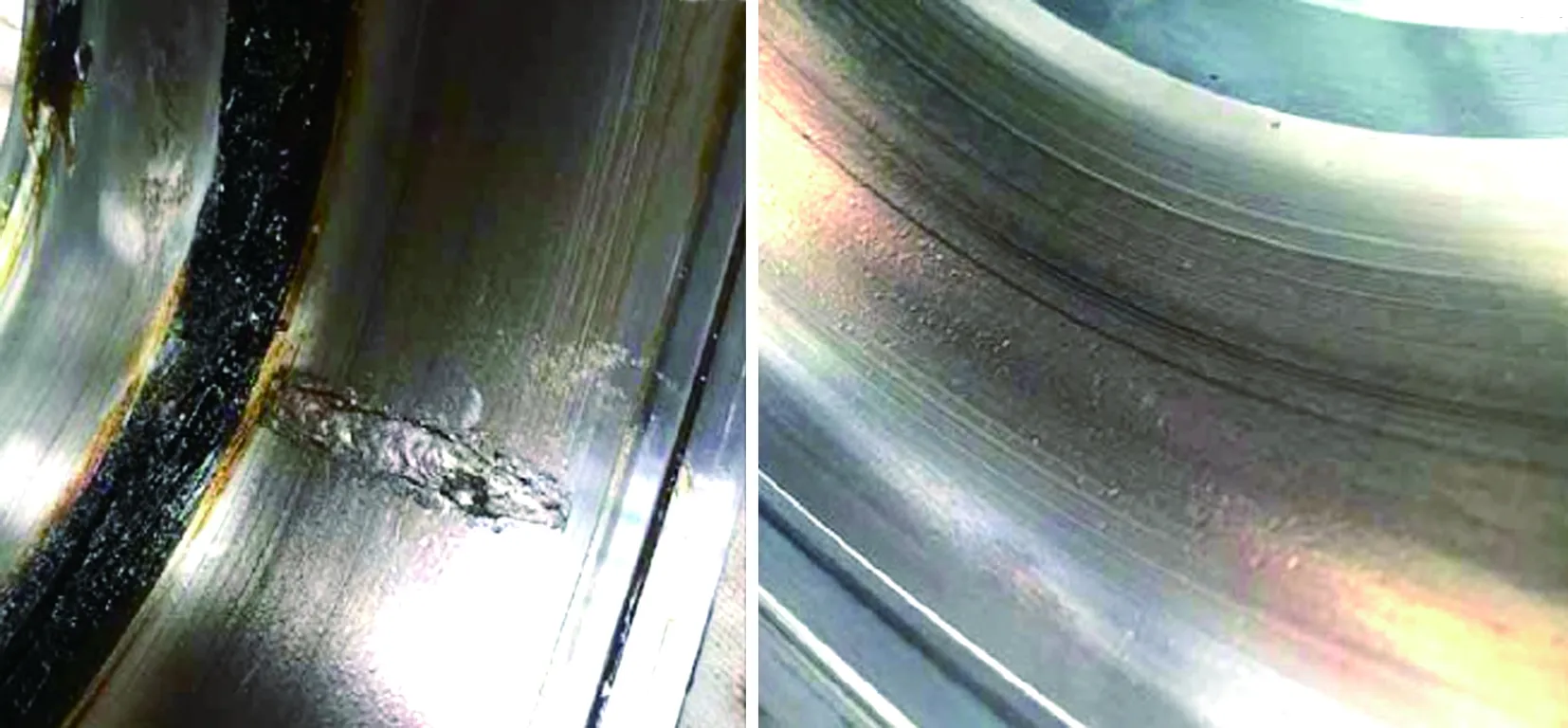

當前,國內外對軸箱軸承故障模式的研究較少,本文對主要研究內容進行歸納:文獻[15]調研了軸箱軸承的故障實例(圖4)、運行工況、結構和承載特點,并在此基礎上分析了軸箱軸承的故障特點,得出了疲勞剝落是其主要故障類型;文獻[16]針對雙列圓錐滾子軸承表面起源型疲勞剝落不同的故障形態建立故障模型,進行了模態求解和仿真分析,了解不同剝落形式對雙列圓錐滾子軸承性能的影響;文獻[17]歸納了疲勞、磨損、腐蝕、電蝕、塑性變形、開裂或斷裂等6種主要的軸箱軸承故障形態并進行了定義描述,認為大部分軸承損傷都與這6種故障形態及其子形態有關;文獻[18]介紹了CRH2型動車組軸承的銹蝕、壓痕等表面損傷,分析了損傷產生原因并提出了處理方式:文獻[19]建立了軸箱軸承系統的可靠性模型并進行了故障類型、影響及危害性分析(FMECA)和故障樹分析(FTA),找出產品設計的薄弱環節,對減少軸承故障,保障列車安全具有重要意義。

(a)剝落 (b)麻點

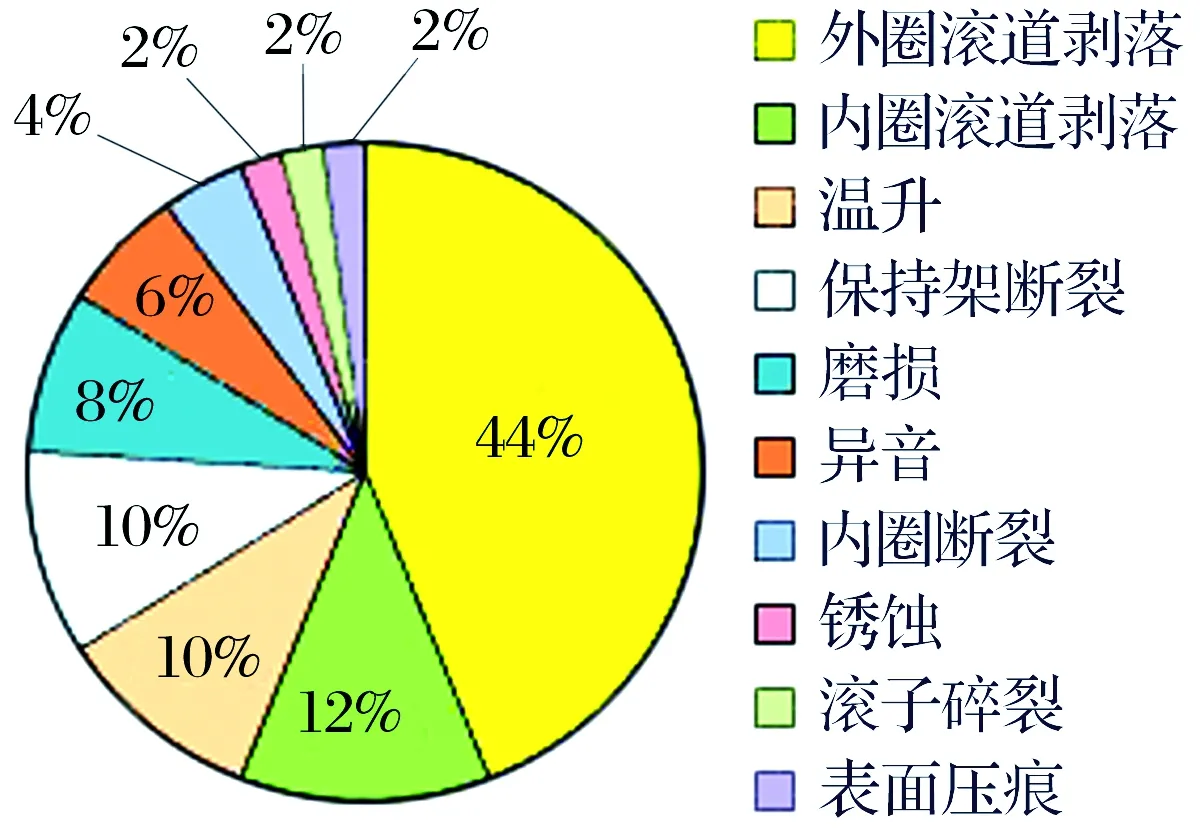

另外,國家軸承質量監督檢驗中心在2013—2020年間所檢測50套軸箱軸承的故障類型如圖5所示,套圈滾道疲勞剝落占56%,溫升占10%,保持架斷裂占10%,磨損占8%。

圖5 軸箱軸承故障類型統計圖

通過文獻調研發現,對高速鐵路動車組軸箱軸承的故障類型多為概念性描述,故障軸承數據樣本較少,缺乏對故障的深入研究。

2.2 主要故障類型

根據文獻調研結果并依據GB/T 24611—2020《滾動軸承 損傷和失效 術語、特征及原因》[20]對軸箱軸承的主要故障類型進行歸納,主要包括滾動接觸疲勞、銹蝕、開裂或斷裂、磨粒磨損、黏著磨損、保持架塑性變形:

1)滾動接觸疲勞是軸箱軸承的高發故障類型,損傷大多集中在軸承滾道面,特別是外圈滾道剝落發生概率極大。高速、重載和振動沖擊促成了接觸區域表層附近裂紋的產生,加速了軸承疲勞,最終導致剝落的形成[15]。

2)銹蝕在軸承表面損傷中占絕大部分[18],其產生原因主要是水分、腐蝕性物質(酸等)混入潤滑劑或軸箱,導致潤滑脂變質,造成軸承表面發生氧化或腐蝕,最終生成腐蝕麻點。

3)軸承套圈的開裂或斷裂是一種極為嚴重的失效形式,一般會伴隨出現軸承密封失效、油脂泄漏、保持架斷裂、軸承異常磨損破碎、卡死等,可能造成軸溫升高,減速甚至停車事故,通常由于軸承承載過大或裝配不當引起。

4)動車組運行過程中,軸箱軸承呈現高速運轉狀態,雖然其摩擦表面附有潤滑劑,但仍然會出現不同程度的磨粒磨損,磨損會進一步降低潤滑脂的潤滑性能,從而破壞軸承的微觀結構[17]。

5)軸承套圈膠合是一種非常嚴重的黏著磨損,與磨粒磨損的逐漸累積過程相反,在軸承潤滑不當或不充分的情況下很容易突然發生膠合故障[21]。

6)軸承保持架塑性變形會使保持架質心運動變得雜亂,滾動體與套圈之間的接觸應力隨之增大,會加劇滾動體與套圈的磨損和軸承溫升,影響軸箱軸承的使用壽命。

3 高速鐵路動車組軸箱軸承故障原因

當軸承正確安裝且按規定維護時,疲勞失效將是其主要的失效原因,但實際使用中有大量軸承出現過早失效現象,針對可能導致軸承失效的因素及其故障產生機理,文獻[22]分析了滾動軸承磨損、疲勞剝落、膠合等典型故障的產生機理,文獻[23]對滾動軸承的常見損傷現象、產生原因及結果進行了分析。下面針對引起軸箱軸承故障的主要因素:軸承鋼及其熱處理、潤滑脂、密封、滾子凸形、保持架以及因故障產生的振動、溫升等方面相關研究文獻進行歸納總結。

3.1 軸承鋼及其熱處理

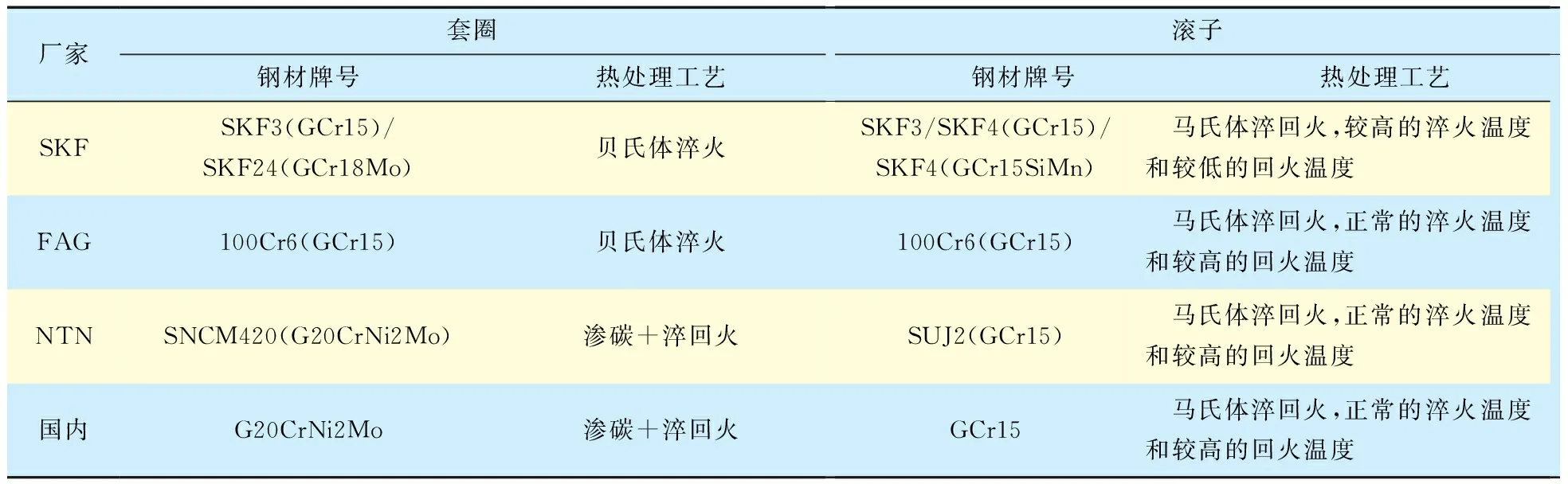

國內外軸箱軸承零件所用軸承鋼材料及其熱處理工藝見表2。

表2 軸箱軸承零件材料及熱處理工藝

文獻[24]對國外軸箱軸承套圈及滾子所用軸承鋼的化學成分、非金屬夾雜物、金相組織、硬度等主要技術指標進行了檢測,并與國產軸箱軸承進行了分析對比,進一步明確了國內高鐵軸箱軸承零件所用軸承鋼的研發方向和加工工藝。

文獻[25]確定了非金屬夾雜物對軸箱軸承接觸疲勞壽命影響的定量關系,為高速鐵路軸承用鋼的冶煉工藝提供了科學依據。

文獻[26]針對白色蝕刻裂紋(White Etching Crack,WEC)損傷造成的軸承剝落失效,在實驗室水平上模擬軸承鋼白色蝕刻區域(White Etching Area,WEA)的形成過程,利用這種新方法對次表面顯微組織變化進行研究,為分析滾動軸承過早失效后白色蝕刻區域的形成順序提供了新的思路。

3.2 潤滑脂

文獻[27]針對軸承異常溫升問題,研究了潤滑脂的類型、填充量及分布對軸承溫度的影響,結果表明:軸箱軸承應選用低黏度的潤滑脂并關注軸承密封性,潤滑脂填充量占自由空間的比例為19%~21%時可保證軸承充分潤滑,降低軸承全壽命周期成本,軸承內部潤滑脂的分布狀態會影響軸箱軸承的溫度狀態,應予以重視。

文獻[28]研究了最大承載滾子接觸應力分布,建立了軸箱軸承有限元接觸模型,文獻[29]分析了滾動體與內、外圈之間的接觸載荷分布情況,建立了軸箱軸承脂潤滑彈流模型,結果表明:在給定運行工況條件下,增大運行速度會使軸承滾道潤滑接觸形成的油膜壓力減小,油膜增大;而當軸承載荷增大時,其油膜厚度減小,油膜壓力增大,會影響軸箱軸承潤滑性能的穩定性。

文獻[30]針對部分軸箱軸承運行后溫度偏高和潤滑脂變黑劣化的現象,對潤滑脂進行了檢測對比,結果表明:摻雜探傷耦合劑和防銹劑后潤滑脂的錐入度和鋼網分油率增大,基礎油析出更多,是導致其潤滑性能下降的主要原因。文獻[31]則研究探傷耦合劑對潤滑脂性能的影響,結果表明10%(25 g)的探傷液混入并不會對潤滑性能有明顯影響,但會有少量油品漏出。

文獻[32]開展了軸箱軸承潤滑脂性能試驗研究,指出復合納米顆粒對潤滑脂潤滑性能的改善是其類球軸承潤滑機理、薄膜潤滑機理和自修復潤滑機理的協同作用,并成功制備了潤滑性能滿足EN12081標準的A1501潤滑脂。

3.3 密封

文獻[33]介紹了一種軸箱軸承輕接觸式迷宮密封結構,從密封罩及與其對應的外圈牙口、后擋圈的制造精度,密封的壓裝方式等方面分析了密封失效的因素,提出了對壓裝工藝過程的精細化控制措施,以保證軸箱軸承在高速運行中密封的可靠性。

3.4 滾子凸形

列車運行過程中,雙列圓錐滾子軸承的滾子與滾道的接觸區域會出現復雜的變形情況和應力集中現象。文獻[34]針對目前實際應用于軸箱軸承的4種主要滾子,分析不同凸形滾子沿其素線方向的應力與載荷分布并求解出極限載荷狀態下的最佳凸度值,避免或降低了滾子應力集中以及滾子與滾道的接觸作用力,并有效減小了軸承的振動和摩擦,為軸箱軸承滾子凸形設計提供了參考。

3.5 保持架

文獻[35]針對某動車組軸箱軸承易發生溫升預警的問題,分析了軸承溫度和保持架磨損的相互影響關系,認為軸承溫升使保持架膨脹,造成保持架與外圈擋邊發生全接觸,導致保持架產生異常磨損;建議在保證軸承使用性能的前提下適當增大保持架的引導間隙,以減少保持架磨損。

文獻[36]在車輛軌道耦合動力學模型基礎上研究軸箱軸承的振動及載荷特征,結果表明輪軌激擾加劇了軸箱軸承振動,使滾子與滾道在非承載區發生碰撞,非承載區的最大碰撞力可達到承載區最大碰撞力的一半左右,輪軌激擾還會使滾子與保持架間的碰撞力增大,加劇保持架打滑。

3.6 振動

文獻[37]分析了軸箱軸承在不同故障程度和速度下的振動特性,討論了故障演變過程中車輛動力學性能和振動特性的變化,研究工作對車輛狀態跟蹤和監控具有一定的參考價值。

文獻[38]建立了軸承損傷-振動耦合作用下的性能退化模型,并提出了針對該耦合模型的迭代求解方法。以6209深溝球軸承因壓裝不當引起的內圈內表面裂紋為研究對象,根據軸承振動力學模型建立軸承內圈性能退化模型,并通過數值模擬及試驗平臺進行了驗證,試驗結果表明:1)過盈配合會對軸承的載荷分布產生影響,主要表現為承載區域的改變;2)內圈內表面的裂紋會對軸承的振動特性產生影響,且在裂紋萌生初期中和過盈配合對軸承的影響;3)考慮損傷-振動耦合作用下的性能退化模型可以有效區分性能退化的不同階段,剩余壽命的預測相對于無耦合模型更準確。

文獻[39]詳細研究了車輛與軌道耦合系統的動態激勵對軸箱軸承動態相互作用的影響,結果表明:隨著車輛行駛速度的增加,軌道不平順引起的輪軌激勵對軸箱軸承的振動有顯著影響;在低速范圍內,齒輪嚙合的動態激勵通常會影響軸箱的振動和軸箱軸承的接觸力。因此,在評估軸箱軸承動態特性時,有必要考慮齒輪嚙合和軌道不平順的影響。

文獻[40]提出了一種基于相關性分析的獨立導向變分模態分解方法,用于自適應提取實際信號非平穩性和強背景噪聲下輪對軸箱軸承的弱復合故障特征,對動車組軸箱軸承振動信號的故障提取具有一定的借鑒意義。

文獻[41]根據內圈、外圈、滾動體等故障類型表現出不同的故障特征產生的振動頻率進行了研究分析,為動車組軸承的故障診斷及檢測提供了理論依據。

文獻[42]通過分析振動信號特征和查找故障特征規律,確定了軸箱軸承故障缺陷判定標準并建立了較完整的軸箱軸承振動信號數據庫和自動診斷系統,試驗表明該系統能顯著提高軸箱軸承的檢測效率和準確性。

3.7 溫升

文獻[43]以某型高速動車組為例,建立了車輛軌道耦合動力學模型及雙列圓錐滾子動力學模型,基于摩擦生熱理論計算了軸承內各接觸部位的摩擦功耗,結果表明:軸箱內部溫度最高部位為滾動體與內圈擋邊接觸區;車輪多邊形化對軸箱軸承溫升幾乎無影響,外圈故障會使軸承溫度顯著升高,而內圈故障對軸承溫升的影響則相對較小。

文獻[44]建立了車輛-軌道耦合動力學模型,分析了軸箱軸承運行過程中振動與溫度的關系,根據動態特性對軸承溫度特性進行了理論分析,并進行了長期的現場溫度試驗,結果表明:運行速度300 km/h時的軸箱溫度高于200 km/h時的軸箱溫度;時速一定的工況下,軸箱溫度隨運行時間的延長而升高,最終趨于穩定;動車軸箱軸承的溫度普遍高于拖車軸箱軸承。

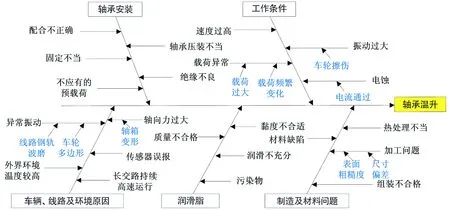

文獻[45]針對檢修維護中發現的軸箱軸承溫升故障問題,采用系統的故障分析方法探究了軸承溫升原因(圖6),分析認為CRH3系列動車組軸箱軸承溫升達100 ℃以上的情況為非故障性溫升,是軸承潤滑脂黏度不合適、長大交路持續運行、外界環境溫度過高等輔助因素綜合作用的結果;若軸承無損傷,溫度低于120 ℃,則可繼續使用。并提出了優化軸承溫度監控措施、更改潤滑脂、優化運行交路、優化軸承設計等4條緩解軸承溫升的建議,有效控制了軸承溫升的故障率。

圖6 軸承溫升原因魚刺圖

文獻[46]對某軸箱軸承進行溫度場建模仿真分析,得出基于動力學的圓柱滾子軸承溫度場宏觀分布情況:最高溫出現在軸承內滾道處,且受力最大的滾子溫度最高,為分析判斷溫度對圓柱滾子軸承的影響提供了幫助。

文獻[47]將局部加熱法與彈性流體動力潤滑理論相結合,分別建立了軸承滾道和擋邊的發熱模型,研究了軸承在多工況和結構參數下的發熱特性,結果表明內圈最高溫度位于擋邊處,擋邊將是軸箱軸承溫升失效的關鍵部位,優化擋邊參數將是控制局部溫升和保證軸承運行可靠性的有效途徑。

文獻[48]以350 km/h高速鐵路動車組軸箱軸承為研究對象,結合敏感度分析方法,定量分析并對比了載荷、速度對軸箱軸承溫升的影響程度,結果表明:載荷增大和速度提高均會引起軸箱軸承溫升的增大,且越來越劇烈;高載荷水平下,速度的提高引起的軸箱軸承溫升的增長率更大,即速度的提高對軸箱軸承溫升的影響更明顯。

文獻[49]對軸承運行原理和故障軸承數據進行分析,發現軸承勻脂的溫升規律與運行時間及里程有關,并對現有動車組試運行方案進行了優化,有效避免了輪對軸承在運行載客初期因勻脂不均產生溫度過高或溫差超限的故障。

文獻[50]研究了動車組實時軸承溫度與室外溫度、速度、輪對里程、軸承位置等特征參數之間的關系,分析軸溫過高的原因,并基于RBF神經網絡建立軸箱軸承溫度預測模型以及故障預警系統。

3.8 小結

1)軸承鋼及其熱處理技術直接影響軸承疲勞壽命,在應用工況無法改變的情況下,采用更高等級的軸承鋼并結合合理的熱處理工藝,從而保證套圈及滾子的硬度和硬度梯度,可以減小軸承發生剝落的概率,有效抑制軸承早期失效。

2)軸承內部潤滑脂的填充量及分布狀態會影響軸箱軸承的溫度狀態,是影響軸承壽命的重要因素。

3)目前國內軸箱軸承密封結構可達到與國外性能相當或更優的效果,關鍵在于產品一致性的控制,需要嚴格控制密封罩、外圈牙口的制造精度以及密封罩的壓裝過程,從而保證軸箱軸承的密封性能。

4)理論上,采用對數形滾子可最大限度地減小滾子兩端的邊緣應力集中,利用貫穿式超精加工方法連續加工對數形滾子的關鍵技術是導輥形面的控制。

5)保持架主要由于沖擊、高溫等因素導致性能失效,其本身不是導致軸箱軸承故障的主要因素。

6)軸承套圈和滾子出現損傷會產生振動和噪聲,理論上可以通過軸承振動或噪聲信號分析監控識別軸承故障,但在高速動車組實際的強噪聲運行工況下,提取異常軸承振動或噪聲信號十分困難。

7)溫度的變化是反映軸箱軸承故障的重要特征,高速、過載、潤滑不良、安裝不當等因素均會導致溫升,溫升過高則會引發其他故障,使軸承短時間內失效。目前,通過溫升判斷軸承狀態是主要的故障識別方式。

4 軸箱軸承故障風險防范措施

基于軸箱軸承全生命周期,從設計、制造、使用階段提出以下幾點故障風險的防范措施。

4.1 設計階段

建立和完善工況數據庫、軸承失效數據庫,開發專業的軸承設計分析軟件,對軸箱軸承的主參數、游隙、潤滑脂填充量以及動態性能等進行優化設計和模擬仿真分析,完成軸箱軸承的正向設計、性能和可靠性分析。

4.2 制造階段

在軸承鋼質量的一致性和穩定性方面,還需要持續進行以下改進:1)進一步提高材料質量,采用先進冶煉工藝及檢測手段,在降低夾雜物總量的同時改善夾雜物的類型及分布,避免Ds類特別有害的大尺寸夾雜物出現,嚴格控制Ti等有害殘余元素;2)提高材料的一致性、均勻性及穩定性,保證整批材料碳及合金元素均勻性,控制單批材料及多批材料的成分波動范圍,提高成分的穩定性及一致性,從而保證同一零件及不同零件之間的性能均勻性一致,并制定軸箱軸承專用材料標準;3)開發新鋼種,根據軸箱軸承的服役條件及性能要求調整合金成分,開發更適合的鋼種,如貝氏體熱處理專用鋼等。

在熱處理技術方面:1)優化熱處理工藝;2)開展新的熱處理及表面處理技術的研究及應用;3)加強工藝、質量管控;4)開發先進的熱處理工藝設備。

在精密制造方面:1)系統考慮人員、設備、材料、工藝、環境等對軸承質量的影響因素,制訂制造過程中人、機、料、法、環、測各要素的技術標準,采用自動化專用設備,盡量減少人為因素的影響;2)應用統計過程控制理論方法進行過程控制,消除系統性誤差,確保軸承產品質量的穩定性;3)攻克I級圓錐滾子的穩定批量制造技術和設備。

4.3 使用階段

發展振動、噪聲、溫度等多參數、多場域、多傳感器、多類信號處理與判別、運行故障數據庫及自供電技術,以及軸承實時監測及故障診斷預警系統,保障列車運行安全,減少故障監控系統的誤報現象,并規范運維制度,保障軸承檢修質量。

5 總結與展望

本文闡述了高鐵軸承應用工況特點及其軸承類型,詳細介紹了軸箱軸承在我國高鐵上的應用情況及其結構,根據軸箱軸承故障研究現狀將其故障類型歸納為滾動接觸疲勞、銹蝕、開裂或斷裂、磨粒磨損、黏著磨損、保持架塑性變形等6種;分析了軸承鋼及其熱處理、潤滑脂、密封、保持架等軸箱軸承故障的影響因素以及造成振動、溫升的原因,并基于軸箱軸承全生命周期,對設計、制造、使用階段提出了故障風險的防范措施建議。

通過對比國內外文獻調研發現,國內高速鐵路動車組軸箱軸承已具備較好的研制基礎,但由于缺乏裝車運行,在設計、制造、試驗和運維等方面與國外軸承仍存在一定差距:因此,亟需開展系統研究,補齊軸箱軸承設計、材料熱處理、精密制造、潤滑、密封、試驗及運維方面的短板,完善我國軸箱軸承技術體系,確保軸承質量的穩定性和可靠性,盡快實現國產軸箱軸承的裝車運行。