皮帶機自動化監(jiān)控系統(tǒng)的應用研究

李華梁

(晉能控股煤業(yè)集團四臺礦, 山西 大同 037007)

引言

皮帶機是煤礦井下物料運輸?shù)年P(guān)鍵設(shè)備,主要依靠驅(qū)動滾筒和皮帶之間的摩擦力來帶動皮帶的運行,具有運輸成本低、經(jīng)濟性好的優(yōu)點,但由于輸送帶是一種黏彈性體結(jié)構(gòu),在運行過程中會存在較大的能量沖擊,會導致皮帶在運行過程中出現(xiàn)跑偏、撕裂、堆煤等,嚴重影響皮帶機的正常運轉(zhuǎn),特別是隨著皮帶機不斷朝著長距離、大運量、高帶速方向發(fā)展,現(xiàn)有的輸送控制系統(tǒng)已經(jīng)很難滿足運行穩(wěn)定性的需求,因此迫切需要開發(fā)一個新的控制系統(tǒng),能夠?qū)崿F(xiàn)對皮帶機在運行過程中運行狀態(tài)的實時監(jiān)測和智能調(diào)整,提高皮帶機在運行過程中的穩(wěn)定性。因此,本文在對皮帶機常見故障進行分析的基礎(chǔ)上,提出建立一套新的自動化監(jiān)控系統(tǒng),并進一步展開分析。

1 皮帶機常見故障分析

對皮帶機運行狀態(tài)進行全面監(jiān)控的基礎(chǔ)是對皮帶機的故障類型及現(xiàn)象進行準確分析,從而針對性地開發(fā)監(jiān)測方案,提高監(jiān)測的準確性和對故障判別的可靠性。本文對今年來皮帶機的故障處理記錄表進行統(tǒng)計分析,確定了皮帶機在運行過程中的主要故障主要分為以下幾個部分[1]:

1)皮帶的縱向撕裂。這主要是由于皮帶受力不均或者在外力作用下發(fā)生局部的斷裂,常見的為沿著皮帶運行方向上的縱向撕裂,發(fā)生撕裂后會導致輸送帶的張力和外觀發(fā)生明顯的變化,因此通過對張力監(jiān)測和對外觀的視覺監(jiān)測即可判斷皮帶縱向撕裂的情況。

2)皮帶斷帶。皮帶斷帶一般是皮帶長期磨損或者受力過大時沿著皮帶橫向發(fā)生的斷裂,一旦發(fā)生斷裂后皮帶的張力會降低,且輸送帶會沿著傾角快速下滑,物料散落等,因此通過張力監(jiān)測或者視覺監(jiān)測即可判斷皮帶是否發(fā)生了斷帶。

3)皮帶打滑。皮帶打滑主要是由于在某些特殊情況下導致皮帶和滾筒間的摩擦力減小進而導致了皮帶的打滑,當出現(xiàn)打滑后會導致在打滑區(qū)域皮帶溫度升高、輸送帶的張緊力降低、懸垂度下降,因此通過溫度監(jiān)測、皮帶張力監(jiān)測即可確定是否發(fā)生了皮帶打滑。

4)皮帶驅(qū)動系統(tǒng)故障。皮帶驅(qū)動系統(tǒng)故障主要包括電機故障和驅(qū)動滾筒故障,對驅(qū)動電機故障的判斷主要通過對驅(qū)動電流、電壓、電機溫升情況的監(jiān)測進行判定,而對驅(qū)動滾筒故障的監(jiān)測主要通過其振動情況和與皮帶接觸位置的溫升來判斷。

2 監(jiān)測系統(tǒng)整體結(jié)構(gòu)

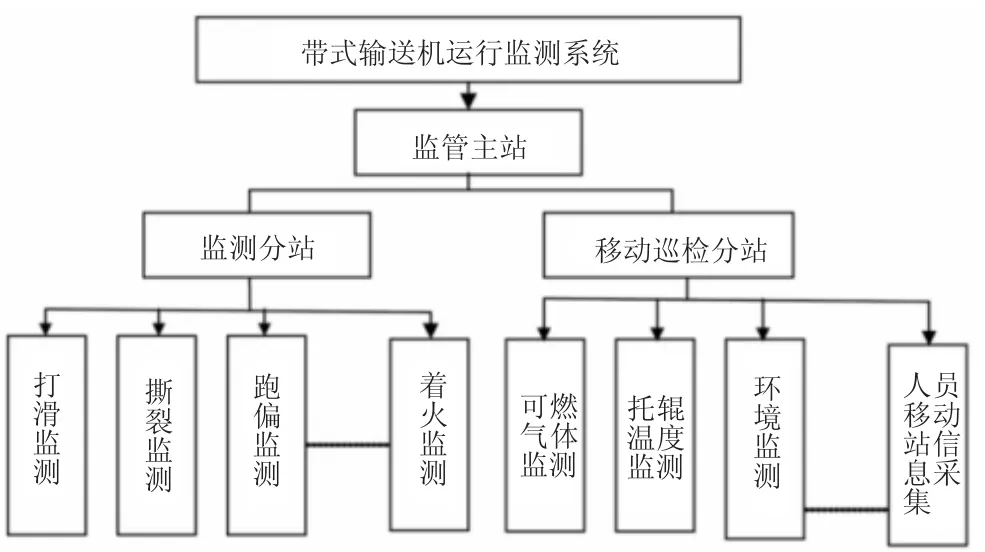

為了滿足該皮帶機自動化監(jiān)控系統(tǒng)的監(jiān)測需求,結(jié)合皮帶機故障的表現(xiàn)情況,本文提出了一種新的皮帶機自動化監(jiān)控系統(tǒng),該監(jiān)測系統(tǒng)主要包括了監(jiān)控主站、監(jiān)測分站和巡檢分站構(gòu)成,其整體結(jié)構(gòu)如圖1 所示[2]。

由圖1 可知,該系統(tǒng)采用了分站監(jiān)測和巡檢監(jiān)測兩種模式[3],分站監(jiān)測主要是在皮帶機的不同位置設(shè)置監(jiān)測傳感器,對皮帶的運行狀態(tài)進行監(jiān)測,實現(xiàn)對皮帶打滑、撕裂、跑偏的及時監(jiān)測和報警。移動巡檢分站監(jiān)測系統(tǒng)主要是利用移動巡檢小車對皮帶機的周圍運行環(huán)境進行監(jiān)控,確保輸送帶周圍的環(huán)境狀態(tài)和人員工作狀態(tài)滿足安全、可控的要求。

圖1 皮帶機運行監(jiān)測系統(tǒng)結(jié)構(gòu)示意圖

同時該監(jiān)控系統(tǒng)可以將監(jiān)測分站和移動分站的監(jiān)測結(jié)果傳輸?shù)奖O(jiān)控主站,實現(xiàn)對輸送運行狀態(tài)的直接監(jiān)測和分析,同時能夠自動對輸送帶的工況進行調(diào)整,提高運行穩(wěn)定性和可靠性,降低在運行過程中出現(xiàn)故障的概率。

3 硬件系統(tǒng)結(jié)構(gòu)

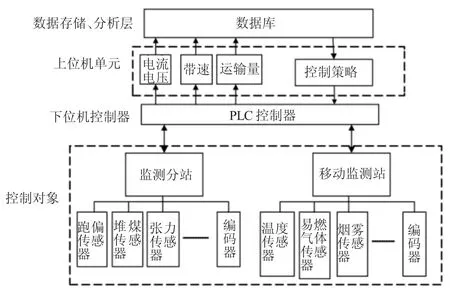

皮帶機運行的工況比較復雜,因此為了滿足系統(tǒng)運行可靠性的需求,該皮帶機自動化監(jiān)控系統(tǒng)的硬件結(jié)構(gòu)需要在滿足運行安全性的情況下提高其可靠性及快速更換能力,因此該控制系統(tǒng)的硬件結(jié)構(gòu)采用了模塊化的設(shè)計思路[4],整個截割包括主控模塊(PLC控制器)、監(jiān)測分站模塊、移動監(jiān)測模塊、數(shù)據(jù)分析模塊等,其硬件系統(tǒng)結(jié)構(gòu)如圖2 所示[5]。

圖2 監(jiān)測系統(tǒng)硬件結(jié)構(gòu)示意圖

由圖2 可知,數(shù)據(jù)分析模塊是該控制系統(tǒng)的大腦,主要用于分析皮帶機運行時的各類數(shù)據(jù)信息,對皮帶機的運行狀態(tài)進行實時監(jiān)測,將監(jiān)測結(jié)果顯示在控制中心的數(shù)據(jù)終端上,同時控制人員也可以通過控制終端下達各類調(diào)節(jié)指令。PLC 控制器主要用于接收數(shù)據(jù)分析模塊的控制指令,然后完成對皮帶機運行情況的直接控制,保證皮帶機的運行狀態(tài)滿足控制需求。監(jiān)測分站模塊主要是設(shè)置在皮帶機的固定位置上完成對皮帶跑偏情況、皮帶張力情況、堆煤情況的檢查,移動監(jiān)測站主要是安置在移動小車上,用于實時對溫度、煙霧、周圍環(huán)境空氣的實時監(jiān)測。

該硬件系統(tǒng)采用了模塊化的結(jié)構(gòu)設(shè)計模式,能夠?qū)p壞的單元進行快速更換,同時該模塊采用了標準接口,能夠快速地進行拓展和數(shù)據(jù)交換,靈活性高、可靠性好。

4 軟件系統(tǒng)設(shè)計

該控制系統(tǒng)要求軟件的控制靈活性高,能夠滿足快速監(jiān)測、快速判斷的需求,因此軟件采用了STEP7應用軟件編譯器[6],軟件結(jié)構(gòu)包括了主控模塊和子程序模塊,各子程序模塊的控制邏輯對應于各硬件模塊,子模塊之間的數(shù)據(jù)為獨立運行狀態(tài),一個模塊程序的紊亂不影響其他模塊的正常運行,具有極高的靈活性和可靠性,該皮帶機運行狀態(tài)監(jiān)測系統(tǒng)的軟件控制邏輯如圖3 所示。

圖3 監(jiān)測系統(tǒng)軟件控制邏輯示意圖

該皮帶機運行狀態(tài)監(jiān)測系統(tǒng)應用以來,能夠?qū)崿F(xiàn)對皮帶機運行狀態(tài)的快速監(jiān)測和預警,同時能夠快速的對故障進行定位和自動調(diào)整,使皮帶機在運行過程中的故障數(shù)量由最初的3.8 次/d,降低到了目前的0.45 次/d,故障率降低了88.3%,顯著提升了皮帶機運行的穩(wěn)定性和可靠性。

5 結(jié)論

1)皮帶機常見的故障主要包括皮帶的縱向撕裂、皮帶斷帶、皮帶打滑、皮帶驅(qū)動系統(tǒng)故障,通過對其故障特性的分析,為實現(xiàn)皮帶運行狀態(tài)監(jiān)測奠定了基礎(chǔ);

2)新的皮帶機自動化監(jiān)控系統(tǒng),該監(jiān)測系統(tǒng)主要包括了監(jiān)控主站、監(jiān)測分站和巡檢分站構(gòu)成,通過固定監(jiān)測和移動監(jiān)測,提高了系統(tǒng)監(jiān)測的全面性和可靠性;

3)硬件系統(tǒng)采用了模塊化的結(jié)構(gòu)設(shè)計模式,能夠?qū)p壞的單元進行快速更換,同時該模塊采用了標準接口,能夠快速地進行拓展和數(shù)據(jù)交換;

4)新的控制系統(tǒng)能夠?qū)⑤斔蜋C運行故障率降低88.3%,顯著提升了皮帶機運行穩(wěn)定性和可靠性。