深部巖巷安全高效快速掘進工藝實踐

陳立超

(晉能控股煤業集團挖金灣虎龍溝煤業有限公司,山西 朔州 038000)

虎龍溝煤業進入深部開采范圍后,受巷道壓力、支護強度、底鼓問題的制約,巷道支護方式繁瑣。從煤礦深部巖巷以往炮掘施工結果來看,深部巖巷的掘進效率相對偏低,單進水平不高,影響到礦井采掘接替的平衡。因此,對該煤礦深部巖巷進行安全高效快速掘進工藝的研究是非常有必要的[1-4]。

1 概況

晉能控股煤業公司挖金灣虎龍溝煤業二采區皮帶機下山位于二采區的中部,巷道總施工長度1010 m,地質構造條件中等,巖層傾角0°~7°,平均傾角4°。二采區皮帶機下山斷面形狀為直墻半圓拱形,采用錨網索噴聯合支護。皮帶機下山斷面拱高2500 mm,凈寬5000 mm,墻高1600 mm,S掘=20.04 m2,S凈=17.82 m2。混凝土強度為C20,噴漿厚度120 mm,以覆蓋網片和錨桿、錨索托盤為準。皮帶機下山位于三煤層底板下,含有粉砂巖、砂質泥巖和細粒砂巖等。

2 高效矸石儲運系統

虎龍溝煤業采區軌道巷比較長,采用小絞車運輸,運輸周轉環節多,導致巖巷工作面出矸相對困難,是制約巖巷掘進施工效率及進尺的重要因素。為解決出矸問題,構建了“工作面皮帶機連續運輸+轉載點大容量緩存+采區集中分運+井底集中提升”的高效矸石儲運系統。

(1)采區施工煤、矸倉實現煤矸分開裝運

采區皮帶機上下山與軌道大巷或上下山上下平臺都有一個立體空間交岔位置,為實現采區的煤矸分裝分運創造條件。將矸倉設計及施工在采區皮帶機上下山與軌道大巷或上下山上下平臺空間交岔位置,大大減少矸車的上下山提升運輸周轉環節,皮帶機運輸矸石的效率將大大提高。分矸時采區內所有采掘工作面的矸石都經順槽皮帶機進入上下山皮帶機,最后進入采區矸倉,從而實現采區內采掘工作面的煤矸分裝、分運,在提高采區內煤質的同時,提高了運輸效率。

(2)巖巷工程施工矸倉、分矸系統提高運輸能力

在進行下山或其他工程的開拓施工過程中,提前在適宜位置施工好煤倉及矸倉,生產過程中產生的矸石直接進入矸倉,后隨采區的分矸時間沿上下山皮帶機進入采區上部矸倉,最后在大巷或石門車場內進行集中裝車外運,節省了大量的上下山礦車運輸矸石周轉環節,緩解了采區軌道運輸緊張狀況。同時,由于煤倉及矸倉的儲存作用,采區上下山皮帶機不運行的情況下,生產產生的矸石可以首先進入煤倉、矸倉內進行儲存,開拓工程施工的可靠性大大增強,基本上每個煤倉或矸倉的容積能保證每個開拓頭面至少一天的正常進尺。

在不具備施工矸倉的巖巷工作面,采取施工分矸系統的方式作為出矸緩沖,利用軌道巷與帶式輸機巷的聯巷作為分矸通道,施工好存矸池,使用側式礦車,把矸石出矸路線由軌道巷改至皮帶機巷,提升采區出矸能力。

二采區皮帶機下山形成了高效的出矸系統:迎頭矸石→掘進機→皮帶機→二采區煤倉→南翼運輸大巷皮帶機→井底矸倉。

二采區皮帶機下山煤倉深度18 m,直徑5 m,容積353 m3,巷道掘進斷面20.04 m2,每米矸石量32 m3,煤倉可容納11 m 進尺的出量,即可以容納全天的進尺出矸,可以滿足連續進尺連續出矸。

3 快速掘進與支護設備的升級

3.1 EBZ-318 巖巷掘進機的應用

二采區皮帶機下山布置在三煤層底板下10~16 m 位置處,根據二采區回風下山實揭地質資料分析可知:巖性包括有砂巖,硬度系統5~6;砂質泥巖,硬度系統4~5;細粒砂巖,硬度系統7~8。二采區皮帶機下山的巖石最大硬度系數預計在8 左右,與EBZ-318 掘進機經濟截割巖石硬度系數10 相適應;二采區皮帶機下山設計最大施工坡度-13°,與EBZ-318 掘進機爬坡能力±18°相適應。基于二采區皮帶機下山巖石巖性及硬度系數等參數,決定換用EBZ-318 掘進機作為掘進設備進行施工作業。

掘進時采用分臺階方式截割施工,先截割中上部巖石,再截割下部巖石。上臺階截割高度控制在2.5~3.0 m,每循環進尺按照工作面圍巖條件合理選擇,具體方案如下:迎面墻圍巖硬度分布均勻時,原則上破巖時先截割巷道中上部,再截割巷道下部,最后截割巷道四周,修整成巷。截割巷道中上部時,采用左右循環向上的截割方法,當有部分露頭硬巖時,應截割其周圍部分使其墜落。每次進刀深度以400~600 mm 為宜,一個循環進刀3~5 次,不宜將整個截割頭鉆進巖壁進行截割作業。

迎面墻圍巖硬度分布不均勻,有節理面或者軟弱夾層時,為實現經濟截割,降低截割時巖石阻力,進刀位置合理選擇在軟弱巖層位置,截割順序按照先上后下的順序進行。遇到巖層整體較軟時,先從上部截割,然后一層一層向下截割。遇到巖層軟硬不均時,為實現經濟截割,可先截割軟層巖石創造自由面,再截割較硬巖石。若頂板較差時,可從下往上依次截割,頂板較好時,則自上而下依次截割。

掘進工藝流程:交接班→安全檢查→開機前準備→掘進機割、裝、運(上部)→退機→敲幫問頂→臨時支護→頂部錨網支護→掘進機割、裝、運(下部)→退機→敲幫問頂→幫部錨網支護→清理現場→下一循環。

3.2 CMM2-25 兩臂錨桿鉆車的應用

為提高二采區皮帶機下山巖巷施工速度,降低職工勞動強度,使用CMM225 型煤礦用液壓錨桿鉆車進行幫、頂錨桿(索)支護和局部探煤鉆孔的施工,支護作業時兩個鉆臂同時施工,較傳統的人工支護方式速度提高1.2 倍。

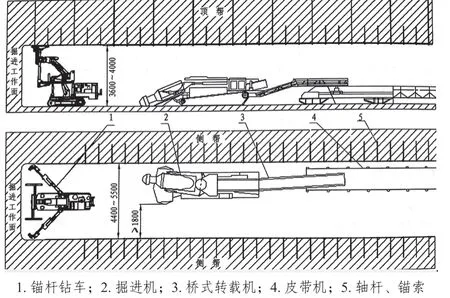

掘支作業順序為:掘進機在迎頭進行作業時,鉆車停靠在掘進機后方側幫處(人行道側或對幫的運輸機尾相對空間較大地段);掘進機完成一次切割循環作業后,錨桿鉆車行至迎頭進行臨時支護、錨桿(索)支護作業;當錨桿鉆車作業后,退至掘進機后方靠側幫停靠;進行下一循環切割作業,如此反復循環施工。掘進工作面錨桿鉆車布置示意圖如圖1。

圖1 掘進工作面錨桿鉆車布置示意圖(mm)

使用CMM2-25 兩臂錨桿鉆車進行錨桿、錨索支護作業,勞動強度大大降低,支護效率明顯提升,與EBZ-318 巖巷掘進機有效配合形成了快速掘支護系統,巖巷單進水平大幅提高。

4 高效便捷的輔動運輸系統

掘進工作面原輔助運輸采用絞車軌道運輸方式,運輸效率低,當巷道壓力顯現底鼓變形時,軌道運輸會受到極大影響。為此,推廣應用了鋼絲繩牽引單軌吊輔助運輸方式,可實現長距離連續運輸,系統中有自動剎車保護裝置,可大大提高設備的安全性能,車輛運行的穩定性也較傳統方式有較大的提高。

二采區皮帶機下山采用DS120/132P 繩牽引單軌吊系統,公稱牽引力90 kN。軌道系統采用1140 V 專用軌道,全部吊掛件上的安全系數不小于5,根據應用工況選用重軌雙鏈懸掛形式,每根軌道承載可均勻分攤至4 根錨鏈、8 根錨桿(索)上,承載能力強。

利用起吊梁承載梁體直接安裝氣動環鏈葫蘆實現吊點的提升或下降,從而實現對設備及材料的起吊運輸,整個系統主要由承載座、承載梁、連桿、氣動葫蘆(手拉葫蘆)、天平吊梁等組成。重載運輸時采用雙氣動起吊梁組合提升,起吊梁承載部共8 只,承載點多,且跨軌長度長,錨桿(索)受力較小,安全系數高。該單軌吊系統可實現長距離掘進工作面的設備、材料和人員的一體化運輸,運輸安全性與效率較傳統的輔助運輸方式優勢明顯,為安全高效快速掘進解決了后顧之憂。

5 效果

虎龍溝煤業二采區皮帶機下山應用安全高效快速掘進工藝后,實現了巖巷掘單進水平的快速提高,單班最高進尺達到5.6 m,日最高進尺突破10 m,月最高進尺220 m,人工工效大幅度提升。CMM2-25 兩臂錨桿鉆車的應用實現了錨桿錨索施工作業的機械化,支護速度提高1.2 倍;多層次煤矸分運系統的構建與應用,為安全高效快速掘進提供了有力的保障;無極繩牽引單軌輔助運輸系統的設計,輔助運輸的安全性大幅度提高。