綜放工作面下順槽超前支護優化設計實踐

王曉龍

(晉能控股煤業集團馬脊梁礦,山西 大同 037003)

1 工程概況

馬脊梁礦井田面積18.194 8 km2,核定生產能力380 萬t/a, 現 主 采3#、7#、11-2#、14#煤 層。8113 工作面為小煤柱工作面,走向長2188 m,傾斜長239.4 m;煤層厚6.19 ~8.41 m,均厚6.79 m,含3~7 層夾矸,厚0.15~0.65 m,夾矸多為炭泥巖、高嶺巖;煤層傾角1°~3°,平均傾角2.5°,屬近水平煤層。8107 工作面北東依次為盤區皮帶巷、盤區輔助運輸巷、盤區回風巷,南東為8105 工作面采空區,北西及南西為實煤區。頂底板情況見表1。

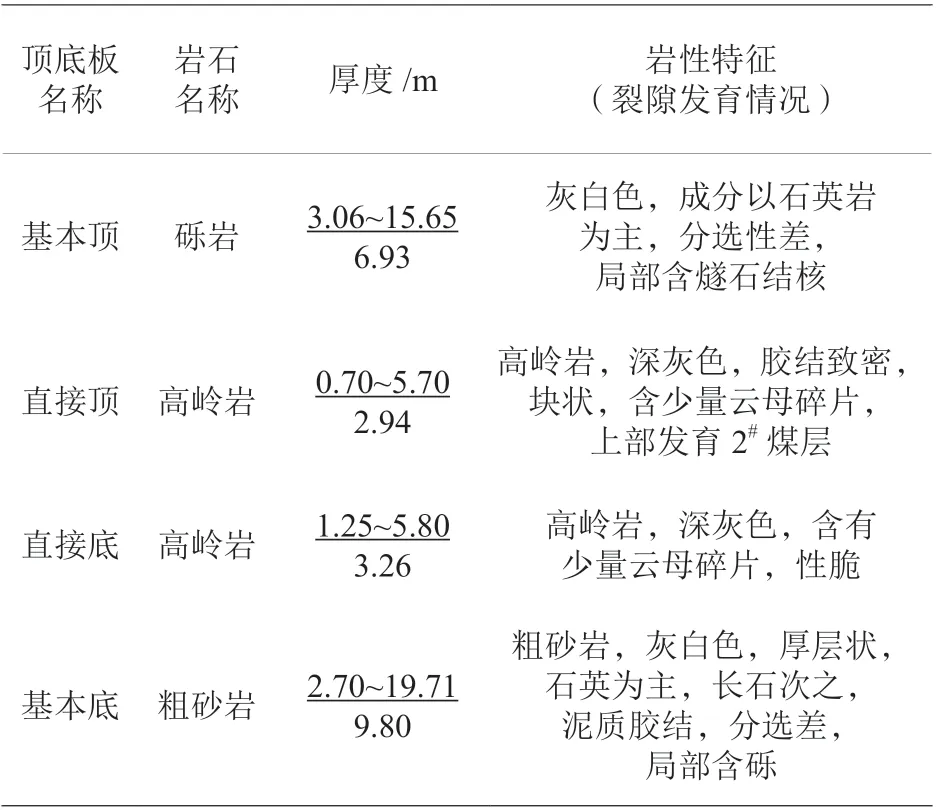

表1 煤層頂底板情況表

8113 工作面采用單一傾斜長壁后退式綜合機械化低位放頂煤采煤法,MG650/1630-WD 型采煤機落煤裝煤,SGZ1000/2×1000 型前刮板運輸機、SGZ1000/2×1000 型后刮板運輸機運煤,ZF13000/25/38M 型低位放頂煤支架支護頂煤、頂板。8113 工作面采高3.3 m,放煤厚度2.9 m,采放比約1:0.9。

2 原超前支護形式及問題分析

2.1 原支護方案

8113 下順槽原支護為錨桿+錨索+鋼筋梯子梁+W 鋼帶的聯合支護方案。Φ20 mm×2400 mm左旋樹脂錨桿,注1 支CK2345 和2 支Z2345,間排距700 mm×2000 mm。錨索為Φ21.6 mm×7500 mm 鋼絞線,注1 支CK2345 和4 支Z2345,間排距1200 mm×2000 mm。鋼筋梯子梁采用16#圓鋼焊接, 梯子梁規格為長×寬=4000 mm×80 mm,梯子梁每800 mm 加兩道長50 mm 加強橫梁,橫梁間距為80 mm。W 鋼帶采用16#鋼制作,寬度250 mm,厚度3 mm,長度4 m,孔間距為750 mm。

原超前支護方案:8113 下順槽沿走向方向上支設金屬鉸接梁+DZ 系列單體液壓支柱,端頭切頂排至煤壁向外20 m 支設3 路單體支柱,柱距1000 mm;20~50 m 使用1 路單體支柱,柱距2000 mm。

2.2 超前支護存在問題分析

(1)DZ 系列單體液壓支柱主要依靠單體液壓支柱的強度來對工作面巷道頂板及圍巖進行支護,支護強度不理想。單體支柱支護形式為點接觸,線支護面積較小,較難控制頂板。

(2)8113 工作面采用DW45-250/100X 型單體液壓支柱,有3.5 m、4.0 m、4.2 m 三種規格。隨著工作面的推采,工人頻繁地進行支柱和回柱,同時還需要換不同型號單體支柱,導致工人勞動強度大,人員需要量多,影響生產效率。

(3)下順槽高度局部可達3.8 m 以上,單體液壓支柱支護施工時要采用板梁擺架培頂,工作人員登高作業,施工中存在安全隱患。

(4)單體液壓支柱支護時會造成大量的坑木消耗,進度慢,工效低,成本高。

(5)超前支護段的通風空間嚴重縮小,影響到工作面的通風效果。

3 注漿錨索超前支護優化技術方案

3.1 優化支護方案

針對8113 工作面原超前支護存在問題分析,基于8113 工作面3#煤層賦存情況,經調研,決定采用注漿錨索超前支護形式[1-6]替代原支護方案,并對下順槽針對性地提出了三種超前支護方案,如圖1~圖3。

3.1.1 優化支護方案Ⅰ

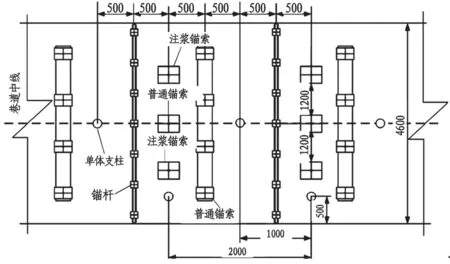

優化支護方案Ⅰ主要是采用2 排單體支柱+注漿錨索,支護示意情況如圖1。距8113 工作面煤壁20 m 后,布設單體支柱+注漿錨索超前支護。實體煤幫側處布置1 排單體支柱,巷道中心線處左側布置1 排單體支柱,2 排呈交錯布置,支柱排距1000 mm。相鄰2 排單體支柱間布設3 根錨索,中線位置布置1 根普通錨索,在距中線位置1200 mm 處兩邊對稱各布置1 根注漿錨索,單體支柱及錨索的間距均為500 mm。

圖1 超前支護優化支護方案Ⅰ示意圖(mm)

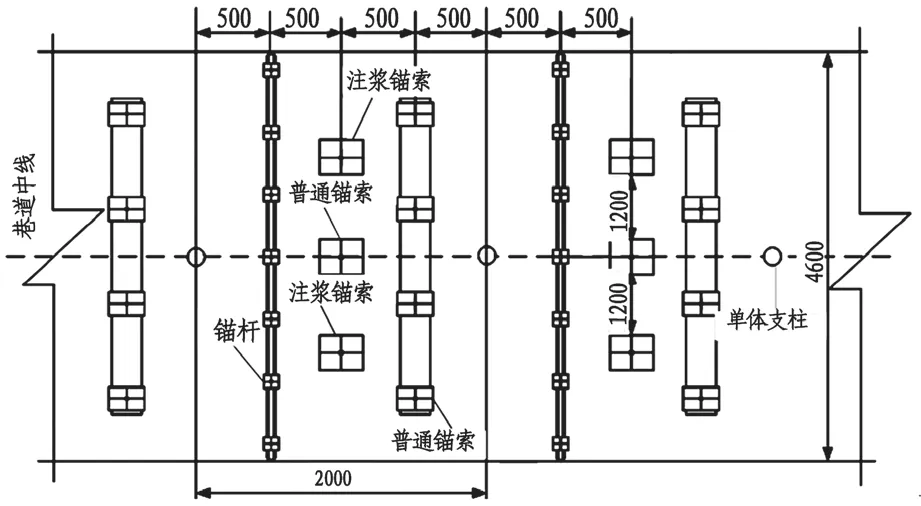

3.1.2 優化支護方案Ⅱ

優化支護方案Ⅱ主要是采用1 排單體支柱+注漿錨索,支護示意情況如圖2。優化支護方案Ⅰ施工結束后,布設1 排單體支柱在巷道中心線處左側,排距2000 mm。相鄰2 排單體支柱間布設3 根錨索,中線位置布置1 根普通錨索,在距中線位置1200 mm 處兩邊對稱各布置1 根注漿錨索,單體支柱及錨索的間距均為500 mm,布置長度20 m。

圖2 超前支護優化支護方案Ⅱ示意圖(mm)

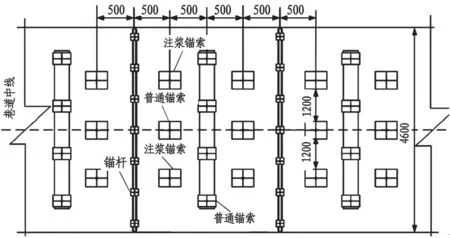

3.1.3 優化支護方案Ⅲ

優化支護方案Ⅲ主要是采用2 根注漿錨索+1根普通錨索的方式,支護示意情況如圖3。等超前優化支護方案Ⅱ施工結束后取消單體支柱支護,進而實施優化支護方案Ⅲ。錨索排距1000 mm,每排3 根,中線位置布置1 根普通錨索,在距中線位置1200 mm 處兩邊對稱各布置1 根注漿錨索,錨索的間距為500 mm。

圖3 超前支護優化支護方案Ⅲ示意圖(mm)

3.2 監測方案及測點布置

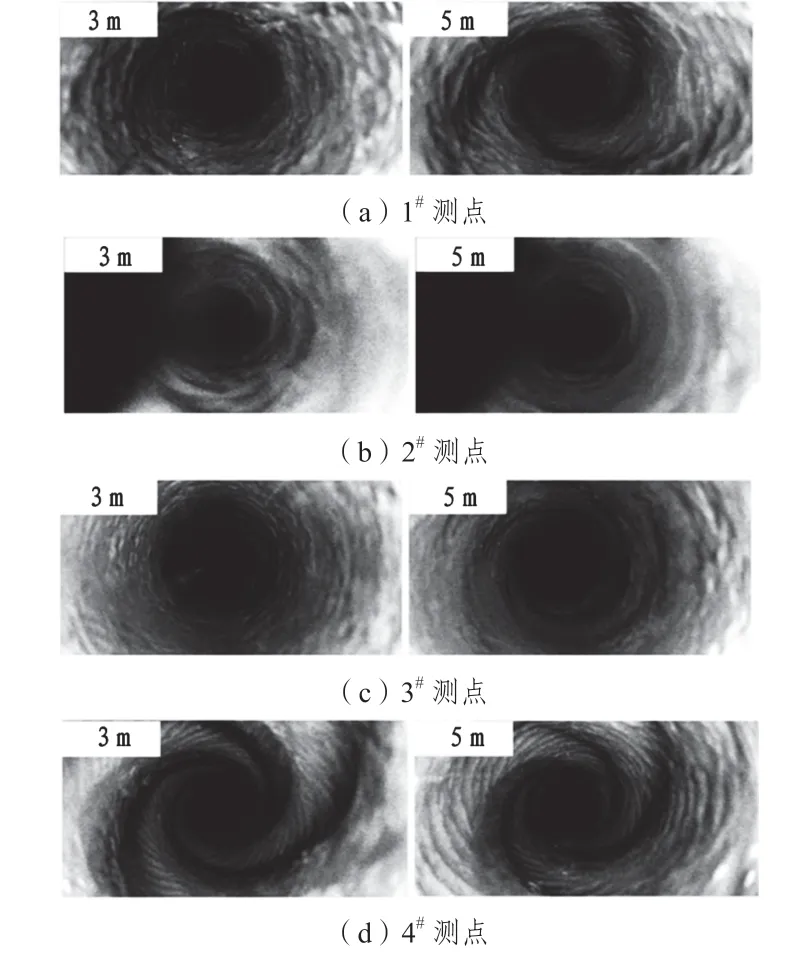

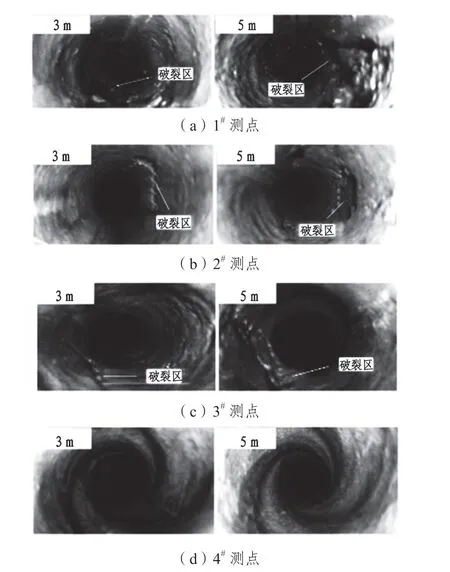

安設LHGX-K2 孔內全景成像儀對8113 工作面下順槽頂板裂隙發育情況進行探測,可有效地掌握8113 工作面下順槽各支護方案的頂板支護狀態以及支護效果。在8113 工作面下順槽布置4 個測點,在距工作面煤壁20 m、40 m、60 m、80 m 處分別布置1#、2#、3#、4#測點,各測點間距均為20 m,在各測點施工Φ20 mm×8000 mm 鉆孔。

3.3 支護效果分析

8113 工作面下順槽頂板受超前支承壓力前后頂板孔深3 m、5 m 位置處裂隙發育如圖4、圖5。從圖中可知,當下順槽頂板未受超前應力影響時,頂板內部無裂隙發育,完整性較好;當推進至1#測點時(原支護方案結束位置處),受超前應力作用,頂板在3 m 和5 m 位置均出現長度約30 mm 的較大破裂區;當工作面推進至2#測點時(方案I 結束位置處),受超前應力作用,頂板在3 m 和5 m 位置均出現長度約20 mm 的小破裂區;當推進至3#測點時(方案Ⅱ結束位置處),受超前應力作用,頂板在3 m 和5 m 位置均出現長度約12 mm 的較小破裂區;當推進至4#測點時(方案Ⅱ結束后方20 m位置處),頂板無裂隙發育,保持完整穩定。確定優化支護方案Ⅲ,即采用2 根注漿錨索+1 根普通錨索的方式為最優超前支護方案。

圖4 受超前支承壓力影響前頂板破裂發育示意圖

圖5 受超前支承壓力影響后頂板破裂發育示意圖

探測結果表明,工作面下順槽采用注漿錨索進行超前支護后,巷道頂板裂隙發育范圍減小,裂隙發育數量減少。錨索支護與注漿加固雙重作用,調整為主動支護方式,可以實現加固圍巖、控制變形。

4 結語

針對馬脊梁礦8113 工作面下順槽超前支護效果不佳的問題,針對性提出注漿錨索超前支護形式3 種優化支護方案。經對8113 工作面下順槽頂板進行鉆孔并采用LHGX-K2 孔內全景成像儀窺視裂隙發育情況后,確定方案Ⅲ(注漿錨索+普通錨索)為最佳優化設計方案,頂板內部無裂縫發育,保持整體完整穩定。注漿錨索支護的應用有效地實現了主動支護,可以實現加固圍巖、控制變形的目的,降低了工作人員的勞動強度,減少了工作人員的數量,提高了下順槽通風系統的安全性和穩定性,提高了工作面的回采速度,具有較好的安全經濟效益。