航天裝備工程管理創新實踐研究

呂薇、王洪瓅、陳偉、翟磊、劉寧 /中國運載火箭技術研究院

中國運載火箭技術研究院成立于1957年11月16日,是中國航天事業的發祥地、中國航天第一個研制基地,是中國歷史最久、規模最大的導彈武器和運載火箭研制、試驗和生產基地。第一任院長錢學森是我國系統工程的開創者和奠基人,他在開創我國航天事業的同時開創了系統工程管理方法與技術。系統工程是組織管理系統的技術,是組織管理系統規劃、研究、設計、實現、試驗和使用的技術和方法。系統工程的應用是從航天系統工程開始的,我國航天事業成功應用系統工程技術,取得了持續發展和輝煌成就。

一、系統工程管理方法在航天系統中的應用

1978年,錢學森、許國志、王壽云在《文匯報》發表了《組織管理的技術——系統工程》一文,文中指出:“系統工程是組織管理系統的規劃、研究、設計、制造、試驗和使用的科學方法,是一種對所有系統都具有普遍意義的科學方法。”

航天作為大規模科學技術工程,覆蓋了“基礎理論研究、高新技術開發、工程應用實踐、產品生產交付”全過程,將理論創新、技術創新、產品創新相結合實現集成創新。這類工程具有周期長、規模大、投入高、跨學科、跨領域、跨部門的復雜特性,按照“批產一代、研制一代、預研一代、探索一代”的規律發展。

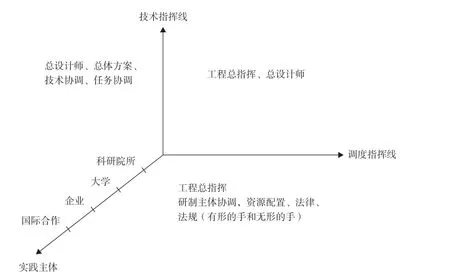

在航天系統工程實施中,要組織型號隊伍在周期短、資源緊張的條件下研制出性價比高、可靠性強的裝備產品,就需要進行科學的組織管理。航天裝備研制采取的是總體部和兩條指揮線的系統工程管理方法,如圖1所示。

圖1 總體部和兩條指揮線的系統工程管理方法

平面I是研究航天裝備工程系統,根據指標要求進行總體方案論證、方案設計、工程研制、批產交付,責任實體就是總體部。平面II是研究航天裝備研制系統,對參研的科研院所、高校、企業等單位以及人、財、物等資源配置進行管理,支撐航天裝備任務完成。平面III是將I和II的2個系統聯合起來進行研究,既有技術協調又有資源調度,形成以總設計師負責的技術指揮線和以總指揮負責的調度指揮線兩條指揮線,如圖2所示。總指揮是裝備研制任務的組織者和指揮者,是項目組織管理實施的第一責任人,對項目負總責。總設計師是裝備研制任務的技術總負責人,負責項目總體技術方案、實現途徑、實現過程和結果的正確性和可靠性。按此模式,從整體上統籌管理航天裝備的計劃、經費、質量、技術等問題,發揮系統的整體優勢,收到1+1>2的效果。

圖2 技術指揮線和調度指揮線的相互協同

二、航天裝備科研生產組織管理體系

1.三級管理體制

航天裝備科研生產組織管理實行集團公司、研究院、部/所/廠三級管理體制。集團公司是科研生產戰略決策中心、資源配置中心、重大任務工程管理中心;研究院是科研生產任務組織實施的責任主體;各部/所/廠是完成科研生產任務的實施主體。

在某航天裝備型號管理中,集團公司采取運營管控模式,根據年初集團考核計劃,定期檢查計劃執行情況并進行考核;集團公司任命型號“兩總”,并對其進行考核;集團公司協調解決集團內其他院所單位之間的資源沖突;集團公司協助與用戶溝通協調解決重大問題。中國運載火箭技術研究院作為該型航天裝備的任務抓總院,負責抓總任務綜合計劃和資源的統籌協調,以及市場、經營、計劃、質量、供方管理等工作,對任務負全責;任務配套院負責完成配套任務的組織實施工作,對配套任務負全責。總體部負責總體設計、技術抓總和系統集成;專業研究所負責承擔專業與產品發展、產品研制生產,提供合格產品。

2.項目團隊管理

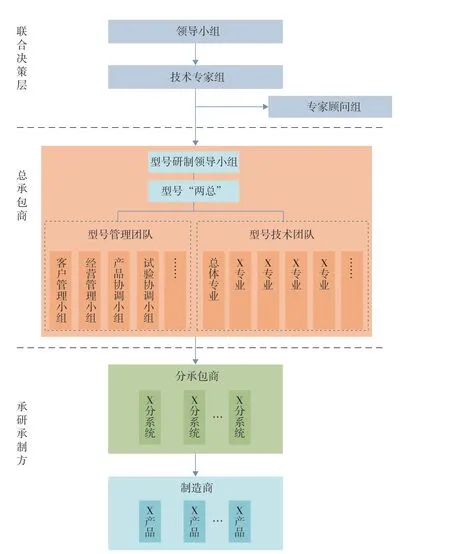

該型號設置項目團隊,建立“聯合決策層—總承包商—承研承制商”三層管理體系,如圖3所示。

圖3 某型號項目團隊管理模式

領導小組定期聽取工作情況匯報,主要負責研制管理的組織、指揮、領導,以及重大問題協調和決策等。技術專家組主要負責總體技術方案、重大技術路線優選,以及重大技術問題的決策。專家顧問組充分發揮技術咨詢與把關作用,確保總體方案代表國內最高水平,得到用戶的認可。

研究院作為型號總承包商,建立包括領導線、管理線和技術線的“三條戰線”,領導線就是研制領導小組、型號“兩總”,管理線就是型號管理團隊,技術線是型號技術團隊。型號研制領導小組負責統籌協調資源,研究解決工作中的重大問題。在型號管理團隊中,成立客戶管理小組,加強與用戶協調;組建經營管理小組,實現成本過程管控;在型號“兩總”統一指揮下,成立產品管理協調小組和試驗協調小組,最大化配置優勢資源,進行全過程控制,確保生產一次成功,試驗一次成功。在型號技術團隊中,根據主要專業設立研制專業組,開展專業攻關,解決技術難題。

三、航天裝備研制項目管理體系

某航天裝備型號按照項目制管理模式,整合經費、計劃、質量等項目要素,實施科研生產管理。確定項目目標,開展全周期、全要素策劃,實施動態過程監控,確保項目運行高效、過程受控。

1.計劃管理

采 用“N—P—5—3—1”的計劃管理體系,制定從型號立項論證、研制、批產、售后和改進升級的全生命周期計劃(N);制定項目工程計劃(P),作為項目的工程實施目標和實施計劃;制定5年市場需求規劃計劃(5);制定3年的備料投產、產品齊套、總裝總測、驗證試驗、飛行發射、批次交付、售后保障以及短線產品生產、瓶頸資源使用等的滾動計劃,簡稱3年滾動計劃(3);制定年度全面完成研制發射交付任務的應用服務和系統集成計劃,簡稱年度計劃(1)。

制定型號計劃考核辦法,加強計劃下達的科學性和精確性,重點細化分解產品生產計劃和試驗計劃,對關鍵艙段、核心部件細分計劃至車間班組。加強對型號研制計劃的實時監控,提前預警,嚴格計劃考核、問責。建立日報、周例會、月調度會機制,及時通報問題。設立型號節點獎勵,重點獎勵在關鍵節點取得突破的型號市場、技術、生產、管理隊伍人員。

2.經費合同管理

推行合同制管理,分級簽訂總研制合同、分包合同和承制合同,在合同中明確技術經濟責任、計劃節點、知識產權歸屬和獎懲措施等。根據用戶的審價結果,以及研制要求和批產規模,制定研制目標價格、批產單發價格,做好頂層經費分配。以目標價格與各單位簽訂經濟合同,計劃管理與經費管理掛鉤,將計劃節點按市場化原則轉化為合同約定,推行質量保證金和違約金制度,落實違約罰款,加強階段考核,嚴格合同履約,以經濟手段落實計劃考核結果,實現責權利統一。

3.成本管理

從設計源頭控制成本。無論是總體、分系統還是單機,設計指標的合理性以及技術方案選擇、材料選擇、工藝選擇等都直接影響產品最終的成本。因此,在研制中貫徹執行“三化”和“簡潔”的設計思想,選擇通用標準產品,杜絕無謂的功能和性能,提高可靠性,優化試驗項目和試驗方案,降低成本。

從生產環節控制成本。工藝人員提前介入設計,從產品的工藝性、可加工性等方面對設計方案提出意見和建議;根據產品特點,合理選擇工藝方案,優化工藝流程,對材料定額、工裝夾具等進行綜合優化,降低制造難度和成本;在小批量試制基礎上,面向大批量交付,改進產品生產工藝流程,提高批產效率及成品率。

從測試環節控制成本。優化產品總裝測試方案,優化產品總裝交付路線、總裝測試流程,簡化出廠測試項目,提高批產效率,降低批產單發成本。縮短單發產品對接、集成測試時間,逐步實現單件小批量生產模式向流水線批生產模式轉變。優化產品試驗、測試環節,各配套單位對單機出廠測試項目、驗收方案進行優化。

從研制模式控制成本。引入產品集成設計(IPD)研發模式,優化設計流程,提高設計效率,實現設計、工藝、試驗的無縫銜接,充分釋放設計余量,提高產品性能;采用數字化手段,實現結構產品的無紙化設計和生產,大幅壓縮產品研制周期,快速完成設計驗證,降低成本。

從項目管理控制成本。總承包商與分承包商、制造商聯合建立利益共同體;研究院集中開展元器件、原材料采購,與供貨單位達成戰略合作協議或供貨協議,降低采購成本;公開競爭擇優,建立項目專用、快速準入退出的供方管理辦法,引入優質軍企、民企進行充分競爭,經過競優比價,選擇雙定點或多定點分承包商和制造商。

4.供應鏈管理

按照“需求主導、全程競爭、優勢融合、集智攻關”的原則,采取開放式管理方式,組織開展供應鏈管理工作。制定供應商管理辦法,引入優質供應商,促使項目進一步降低成本、提升質量、縮短研制生產周期、提高市場競爭力。鼓勵具備條件的優質民營企業在滿足承制資格的前提下,承擔生產任務,開展競爭生產,充分調動全國大協作生產模式,提升產能。

面向行業標桿、優質軍工、實力民企等有能力、有潛力的供應商,采用邀標、競優、競價等方式開展全程競爭,全面推行雙定點或多定點配套,并合理分配承制比例,釋放進度或技術風險,確保按時保量完成研制、批產交付任務。

組織開展關鍵短線物資、電子元器件等必用產品梳理,全力推進型號零部件的標準化和通用化,制定元器件通用、盡用選用辦法,統一供應鏈信息系統、物資管理主流程、物資基礎數據庫、供應鏈管理模式,實現上下貫通、橫向共享,制定承制方評價管理辦法,完善準入退出機制。

5.質量管理

遵循“質量至上”原則,在全新研制、全面競爭的背景下,既按照標準文件規定完成質量體系及科研生產流程規范要求,又根據型號“新技術多、關鍵技術多、風險項目多、研制周期短”的特點抓牢重點管控環節、把握關鍵控制項目、適度精煉管理程序。質量工作從分析提高型號關鍵技術研制和產品質量的基本方法入手,通過設計管控,主導和實現產品管控,逐步形成質量底線管控方法,即“實施設計強化,突出核心產品,把握關鍵部件,聚焦風險環節,識別關鍵特性,嚴格落實措施”。在時間、人力、經費條件有限的條件下,采用“以線帶面、以控顯重、以效保質”的質量管控模式,以質量促進度、以質量保成功、以質量降成本,實現型號任務成功。

型號質量重心前移,聚焦核心產品和關鍵技術,開展全周期高標準、多層次、全方位的質量策劃工作。實施設計強化手段,開展型號關鍵節點審查工作,確保關鍵技術指標設計合理、接口關系正確。嚴格覆蓋核心產品,開展設計復核復算、獨立評估及通用質量特性設計等工作,確保產品設計正確,優化產品性能指標,完善產品設計。開展關鍵特性分析,抓住主要技術風險,發現薄弱環節或隱患,采取有效改進措施,進一步完善和優化設計。加強大型地面試驗質量管控和產品生產過程質量管控,開展設計、產品和靶場質量復查,做好系列專項審查和出廠放行把關工作,消除潛在隱患,不帶任何問題出廠。

6.溝通管理

項目溝通協調主要通過工作報告和會議進行。工作報告含月度進度質量分析報告、項目年度工作報告、其他專項工作報告,如專題計劃報告、質量風險管控報告、項目費用專題匯報、合格供應商管理專題匯報等,以及系統研制生產周報。

項目會議含技術交流會、生產調度會、經費審查會、項目組辦公會、驗收評審會等。技術交流會主要是總體與系統技術人員、設計與工藝人員的溝通渠道;生產調度會主要用于項目團隊進行統籌部署,及對各生產單位之間的綜合協調工作;經費審查會對各項預算執行情況進行總結;項目辦公會主要用于商討決定項目組重大事項。

職能監督部門通過參與項目溝通管理全過程,掌握項目計劃、進度、質量、風險等關鍵信息;通過對已完成的工作進行質量檢驗等方式,核查項目是否處于正常運行;同時,對已出現的項目偏差,協調組織多部門解決問題。

7.風險管理

按照“系統策劃、識別全面、分析準確、措施有效、風險受控”五項原則,從技術風險、產品風險、操作風險、管理風險4個維度,采用“自上而下”和“自下而上”相結合的方法進行兩輪風險分析。按照型號計劃的時間節點完成風險控制報告、復核復算、試驗驗證和確認評審等工作,隨著研制過程的深入,通過地面試驗、仿真分析、獨立評估、關鍵技術攻關、復核復算和專家評審等過程將風險進行有效規避,將風險管控措施落實到位,確保型號飛試成功。

在科學運用系統工程管理方法、采取三層管理體制和全周期、全要素的項目管理模式下,航天裝備型號加快了研制進度、有效控制了型號成本,取得飛試成功,在全面市場競爭中贏得優勢。后續,中國運載火箭技術研究院仍將堅持創新驅動發展,持續推進科研生產管理模式轉型,建立更加高效的裝備管理體系,為中國航天科技集團有限公司實現高質量、高效率、高效益發展提供強有力支撐。