面向整車生產的制造執行系統設計與實現

魏 磊,周鵬飛,薛春雷,朱健君

(中汽研汽車工業工程(天津)有限公司,天津 300300)

0 引言

作為制造強國建設的主攻方向,智能制造發展水平關乎未來制造業的全球地位,對于加快發展現代產業體系,鞏固壯大實體經濟根基,構建新發展格局,建設數字中國具有重要作用[1]。數字化工廠是智能制造的基礎,而數字化工廠建設的核心之一是MES(Manufacturing Execution System,工廠制造執行系統)[2-5]。我國整車制造領域MES系統的應用雖然只有20多年,但隨著汽車行業競爭逐漸激烈,要實現保持良好的增長態勢,MES系統對企業降本增效的作用變得不可或缺[6-11]。

數字時代背景下,汽車生產企業同消費者的交互渠道更加豐富,碎片化、個性化的價值需求進一步推動著企業運營模式、生產組織、生產技術的革新[12-13],快速響應市場需求并支撐大規模定制成為汽車生產制造過程所面臨的新問題。

因此,以新形勢下汽車生產制造過程管理需求[14]為藍本,研究總結面向整車生產的制造執行系統設計方案,從總體功能需求、業務藍圖設計、系統架構設計、開發技術棧選擇、集成與部署方案制定、性能測試等關鍵環節予以闡釋,為當前整車制造執行系統開發提供設計參考,也為開發適應未來大規模定制化、柔性制造的制造管理系統提供思路[15-16]。

1 系統概述

以某品牌新能源汽車生產制造為例,經過多次實際調研與研究,梳理焊裝、涂裝、總裝工藝車間的核心業務及制造執行系統邊界,總結明確主要功能需求:

(1)實現上層計劃管理與底層工業控制之間的閉環管理。

(2)實現制造質量管理信息化、全過程質量跟蹤。

(3)根據生產現場的實時數據進行排產和調度,實現作業指導信息化,生產過程可視化。

(4)支持生產裝配柔性、均衡及高效生產運作、大批量混線的生產模式。

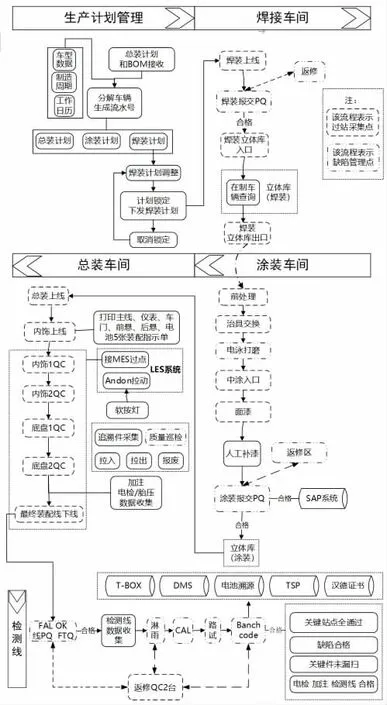

2 業務藍圖

在生產計劃方面,ERP(Enterprise Resourse Planning,企業資源管理系統)形成的生產計劃一般為一車一BOM(Bill of Material,物料清單)的總裝上線計劃,無焊裝和涂裝生產計劃,可以根據工作日歷、節拍、日計劃產量推算分解出焊裝、涂裝上線計劃。鎖定后的焊裝計劃可下發給焊裝中控系統,包括VIN、車型、64位碼信息,由焊裝中控下發分裝線、主焊線的首工位計劃。MES需要與立體庫系統對接,向焊裝立體庫下發涂裝生產計劃、向涂裝立體庫下發總裝生產計劃,包括車型配置信息和計劃順序信息;需要在焊接上線、焊接報交,涂裝上線、涂裝報交、總裝上線、總裝最終裝配下線等關鍵工位向ERP上報工時;需要進行訂單狀態管理,包括接收、分解、調序、發布、取消發布、下載、焊裝上線、拉出、拉入、報廢、關閉等。

在質量管理方面,MES提供車輛制造過程缺陷標準代碼統一維護、車輛質量缺陷綁定、關鍵件精確追溯、質量(門)管理、證書管理、質量報表自動生成、質量設備數據采集、其他質量數據導入等功能;形成車輛質量設備檔案、車輛問題檔案、車輛精確追溯件檔案、證書檔案等文件。

在設備管理方面,MES提供設備清單錄入功能,便于維護設備、工具、器具等信息,包括設備編號、保養周期、提前通知的周期、需通知的人員名稱和郵件號等;提供定期保養提醒功能:當(當前時間-上次保養完成時間)大于(保養周期-提前通知的周期)時,系統推送郵件給相關人員;維修結果錄入,包括維修設備編號、維修人、時間、設備故障的原因、故障解決的方法和更換的零件清單等信息,便于后期責任追溯和問題分析;停機管理,自動采集設備停線記錄和設備狀態(含設備運行、報警、故障等)。業務總藍圖如圖1所示。

圖1 業務總藍圖

3 系統設計

3.1 系統架構

系統采用模塊化分層架構模式,主要分為數據層、核心業務層、客戶端層、接口服務層四部分。

(1)數據層:包含數據庫配置管理模塊、數據歸檔模塊。數據庫配置管理模塊提供對生產數據庫及歷史備份數據庫的可視化界面,對產品數據庫定義、初始化、版本升級等進行全局系統性配置;數據歸檔模塊提供對現有數據庫的數據備份、數據遷移等功能。

(2)核心業務層:核心服務器支持集群管理,具備負載均衡和故障轉移的能力;業務模型包括工廠建模、基礎數據管理、生產計劃管理、制造過程管理、質量管理、設備管理等核心模塊。

(3)客戶端層:主要由基于HTML5/CSS3的網頁客戶端、基于JAVA的安卓客戶端、基于Object C的IOS客戶端組成,方便在不同的應用場景下通過各類便攜式設備訪問。使用J2EE的標準化RMI協議實現與核心服務的數據交互,實現高速的業務數據傳輸。

(4)接口層:適應WebService、Socket、OPC、JMS、定時任務接口等多種接口協議,實現與各類外部應用或是企業級服務總線ESB進行接入,同時具備二次開發和方便部署的能力。

3.2 開發技術棧

系統采用標準的J2EE三層技術架構模型。用戶訪問層提供基于JSF技術的Web訪問、Eclipse技術的RichClient端、以及基于HTML5的跨平臺移動應用APP端。業務處理層由Spring框架實現業務處理對象的管理。對所有業務功能操作的權限審核、事務管理和出錯處理也由該層實現。數據訪問層實現對數據庫操作、文件處理的封裝。開發技術棧如圖2所示。

圖2 開發技術棧

3.3 功能框架

系統構建的整體功能框架如圖3所示,主要包括生產計劃管理、制造過程管理、車輛跟蹤與路由控制管理、設備管理、質量管理等五大功能模塊。以生產制造為功能主線,以數據接口模塊和車輛數據維護模塊進行生產數據管理,以現場設備/通信接口模塊、數據采集模塊、打印管理模塊、流程控制模塊進行生產流程與設備控制,以生產計劃管理模塊、產量統計模塊、查詢統計報表模塊等實現網絡化車間生產管理與監控。

圖3 功能框架

3.4 硬件架構

硬件服務器虛擬化可以節省成本和提高服務器硬件資源利用率。生產過程實時產生的數據量一般較大,為保證系統穩定,共設計服務器5臺并采用虛擬化部署,包括MES應用服務器、數據庫服務器、MES接口服務器、PMC應用服務器、PMC數據庫服務器。各車間部署平板電腦、打印機、掃描槍、LED等硬件設備,通過以太網和服務器進行通信;車間生產設備PLC直接與服務器通信。CCR中控屏用于顯示綜合生產運行狀態。硬件架構如圖4所示。

圖4 硬件架構

4 系統設計

工廠級系統的搭建,需充分考慮現場生產的重要性,做到高可靠性、高可用性、高擴展性和靈活性。搭建思路以集群控制模式、冗余熱備模式、分散均衡控制模式為主,以保證系統的安全性、穩定性、效率性為根本目的。制定部署方案、集成方案、性能測試等來保證系統能夠順利部署。

4.1 部署方案

4.1.1 系統可用性

Web服務器、應用服務器、數據庫服務器和異步消息服務器采用雙機集群運行模式,平時雙機同時工作,對負載壓力進行均衡。在某臺服務器停機時,另一臺自動接管所有后續處理工作,對前臺用戶無任何停頓感知,保證7×24 h應用無間斷。

基礎架構層面,采用VMWare的企業虛擬化管理,對單個刀片硬件故障處理透明化,通過VMWare HA可快速轉移上層服務器部署單元到其他刀片硬件平臺,磁盤存儲采用SAN的RAID模式保證數據可靠性。

4.1.2 系統可擴展性

業務應用的可擴展性。隨著生產業務的變化系統平臺中需容納更多的功能。由于系統架構的靈活性,采用基于系統動作的插件式開發,可快速開發增加新的系統動作來滿足要求。當這些開發完成以后,通過服務配置表進行新功能的發布。而這種擴展,對于系統平臺架構本身是不需要做任何更改的。

應用服務器的可擴展性。系統采用開源Tomcat多臺應用服務器進行Cluster群集處理,當單臺處理能力不夠時,可增加應用服務器的數量,形成多臺機器的Cluster群集運算。多臺應用服務器的部署和版本更新,可以確保即使不停系統也照樣能夠進行版本更新。

數據庫服務器的可擴展性。目前數據庫服務器是Data Guard模式部署,可以通過虛擬化在數據庫服務器上增加CPU數量、擴充內存達到要求。

4.2 集成方案

系統與企業現有ERP等系統的數據集成通過ITAF框架EAI模塊實施,支持Web Service接口。系統通過EAI集成組件,來實現所有進出信息的審核、記錄、派發和錯誤報警功能。通過定制化的業務搜索,可按時間或關鍵業務信息查詢并定位到具體消息。根據不同的應用系統及業務數據傳輸特點,目前系統可采用FTP,Web Service,MQ,Database等方式與其他系統的接口集成。

4.2.1 統一模塊接口

系統的各個業務模塊所需的接口業務信息,都統一由接口功能模塊來完成。接口功能模塊主要采用Web Service模式通過ITAF EAI模塊與其他各個系統進行數據信息交換。同時考慮到系統效率及負荷,對于數據傳輸量要求很大、但實時性要求不高的信息(如BOM、工單等)采用數據集成中間件方式。對實時性要求高的信息,如收發貨,查詢等,采用Web Service集成,數據信息的格式統一采用XML Schema方式進行描述,同時信息傳輸的內容也以標準的XML文檔,以確保今后接口信息的可擴展性和統一不同業務系統間信息描述標準。

4.2.2 模塊間松耦合設計

為避免建立過多的接口定義和消息格式,在系統實施中,系統內部各個模塊間的數據信息在數據庫層面采用統一的實例,方便業務數據的查詢和關聯。各個模塊在符合SOA設計理念的基礎上,在模塊間的服務調用從Web Service模式可透明簡化為Java Service的內部調用方式,這樣既保持業務模塊間的松耦合性,又大大減少接口定義的數量。在程序開發上,相同業務服務接口歸類成單一服務接口,按調用的業務數據類型進行轉發,減少物理接口的數量。

4.2.3 自動接收、發送及監控功能

接口信息的發送支持定時自動發送及人工主動發送。所有的任務都可設定自動發送和接收的時間,精確到秒,同時在緊急情況下可由用戶主動觸發操作。所有進出的交互信息都有詳細的記錄,發生的時間、響應及處理結果、信息內容以接口文件形式記錄,可隨時按接口類型和業務關鍵信息進行搜索查找。

4.3 性能測試

系統集成開發完成后,主要對MES系統中的重點功能進行性能測試,在生產環境下獲取服務器的性能指標,分析不同的數據量和用戶量對服務器的配置要求,為項目提供更合理的硬件配置建議。測試的主要指標為請求響應時間、服務器JVM內存使用率、服務器JVM處理器利用率、數據庫監控。

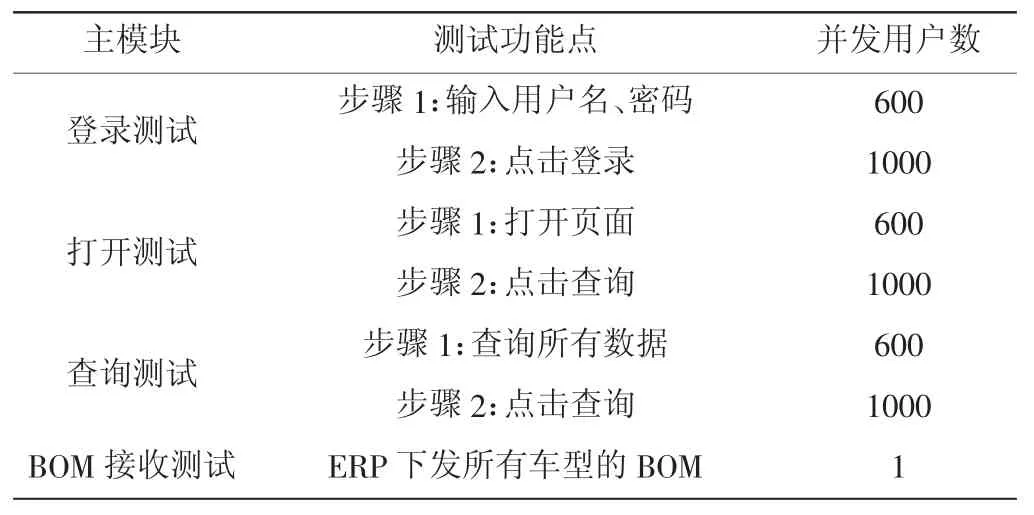

4.3.1 測試工況(表1)

表1 測試工況設計表

4.3.2 測試結果

按照10 h內在線用戶600的并發且循環操作1000次或10 h內1000個賬號同時操作且循環600次即累計60萬次操作計算,同時登錄并打開頁面并查詢后臺結果,測試結果各項指標表現良好,現有的硬件及網絡能支撐1000人的用戶正常應用,JBOSS監控如圖5所示,WebLogic監控如圖6所示。測試接收16萬條物料數據,大概需要25 min,需要消耗內存(配置為最大4 G)最高約為1.5 G,線程最大未超過80個,CPU使用也很小,BOM接口運行穩定,接口JVM監控視圖如圖7所示。

圖5 JBOSS監控視圖

圖6 WebLogic監控視圖

圖7 接口JVM監控視圖

4.4 性能測試

網頁客戶端使用Web容器作為客戶端,采用HTML5+CSS3.0進行開發,支持產品在不同分辨率、不同瀏覽器下的頁面展示和業務實現;采用Spring3.0進行管理,頁面上使用EASYUI、BOOTSTRAP等框架,豐富頁面元素、實現異步調用;支持三維、圖形及各種特效展示,能夠提供不同樣式和功能的頁面元素和報表組件。網頁客戶端研發結果,車間工藝建模示例如圖8所示,車型參數配置示例如圖9所示,數據采集分析示例如圖10所示。

圖8 車間工藝建模示例

圖9 車型參數配置示例

圖10 數據采集分析示例

5 結束語

在對整車實際生產過程中制造管理業務需求的分析基礎上,從生產計劃、質量管理、設備管理等關鍵環節進行業務藍圖設計,采用模塊化分層架構模式,構建系統開發技術棧,對功能框架和硬件架構進行詳細設計;依照制定的集成和部署方案進行系統性能測試,實現系統成功上線運行。在某整車制造企業實現制造執行系統的國產化開發及部署實施,替代原有的國外系統,系統運行穩定可靠;技術方案也是企業實現大規模柔性化生產定制的重要技術支撐,為企業數字化轉型奠定了基礎。