BOSS頭修復模擬堆焊研究

宋興輝,馬明豪,吳闖

核工業工程研究設計有限公司 北京 101300

1 序言

BOSS頭堆焊技術的核心是在有焊縫缺陷部位的外圍堆焊一定尺寸的耐蝕金屬,進行缺陷修復和結構強化[1]。一方面,堆焊層產生抗應力腐蝕開裂的新壓力邊界[2];另一方面,通過堆焊改善了焊縫殘余應力分布,讓焊縫金屬中易發生應力腐蝕開裂的殘余應力由拉應力變為軸向和環向壓應力,從而阻止應力腐蝕開裂的發生和后續生長[3]。基于此,依托在役核電返修數據,選取具有代表性的BOSS頭焊縫,對BOSS頭焊縫開展模擬堆焊研究,得到能夠形成壓應力的堆焊層,阻止焊縫內部缺陷擴展[4]。

依托M310堆型核電B O S S焊縫返修信息,試驗選用具有代表性的1/2 i n B O S S 管座+3 i n(1in=25.4mm)母管的奧氏體不銹鋼BOSS接頭作為研究對象,選用能夠抗低塑性開裂的ASME SFA-5.14 ERNiCrFe-7A鎳基焊絲作為堆焊材料,使用MSC.Marc軟件對Overlay過程進行模擬[5,6]。

2 BOSS焊縫堆焊層設計

使用MSC.Marc軟件按照流程對BOSS焊縫進行建模,流程如下:①結構三維造型及分域。②有限元網格劃分。③材料參數的定義。④初始條件的定義。⑤邊界條件的定義。⑥工步的定義。⑦作業的定義。堆焊工藝采用堆焊層厚2~3mm、寬3~4mm,焊接電流90~120A、焊接速度160~180mm/min進行分析。

2.1 堆焊層數模擬計算

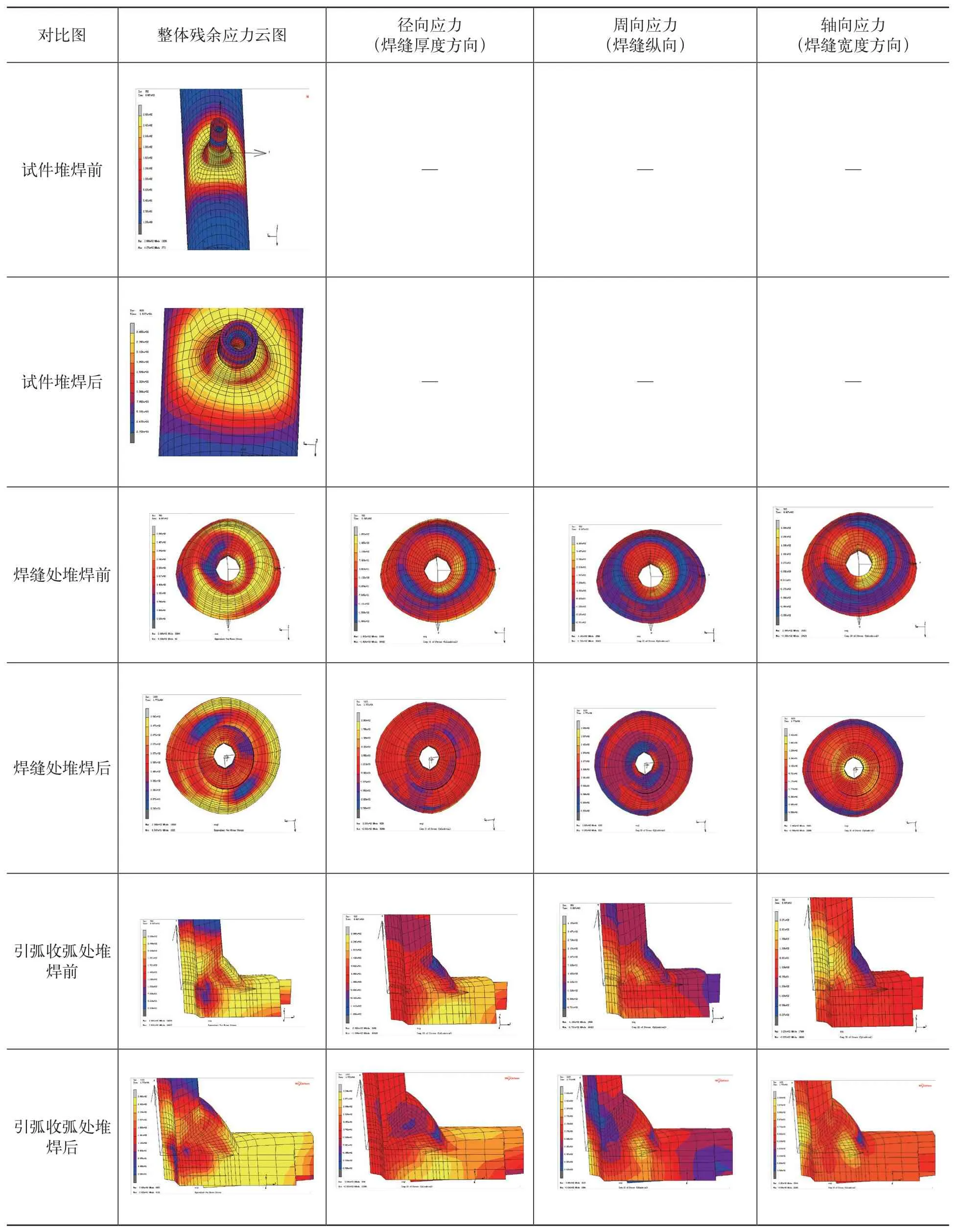

堆焊前后的試件整體殘余應力、焊縫整體殘余應力、危險截面處殘余應力對比見表1。

表1 堆焊前后應力分布對比 (MPa)

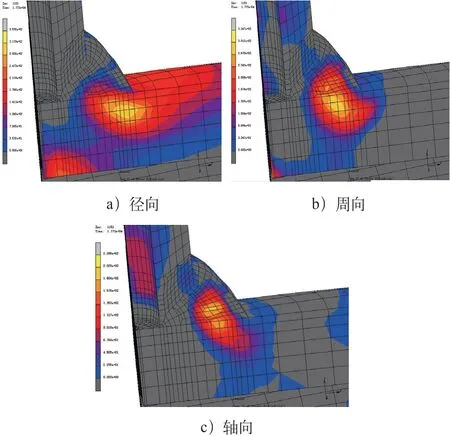

堆焊2層壓應力如圖1所示。由圖1可知,堆焊后壓應力區明顯增大,尤其是徑向壓應力區,覆蓋了焊縫危險截面上半部分;周向壓應力區占原始焊縫厚度約1/3;軸向壓應力區占原始焊縫厚度約1/2。

圖1 堆焊2層壓應力

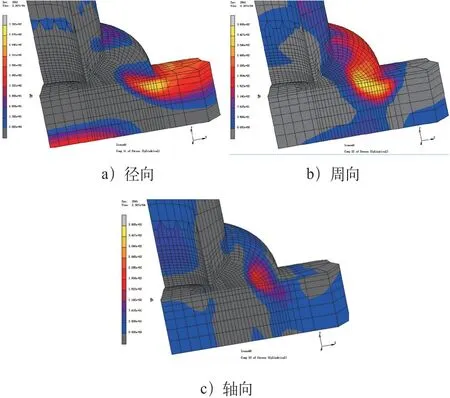

堆焊3層壓應力如圖2所示。由圖2可知,堆焊3層可形成明顯的壓應力區,徑向壓應力區占全部焊縫約1/2;周向壓應力區占原始焊縫厚度約1/2;軸向壓應力區基本覆蓋了原始焊縫。從上往下堆焊3層徑向壓應力區增大明顯,不僅基本覆蓋了原始焊縫且占據了堆焊層的1/2。

圖2 堆焊3層壓應力云圖

2.2 堆焊壽命模擬計算

為保證堆焊的有效性,對堆焊后焊縫壽命進行評估,以裂紋不擴展為設計目標。當裂紋應力強度因子小于應力強度因子門檻值時,裂紋將不再擴展,證明堆焊工藝有效。

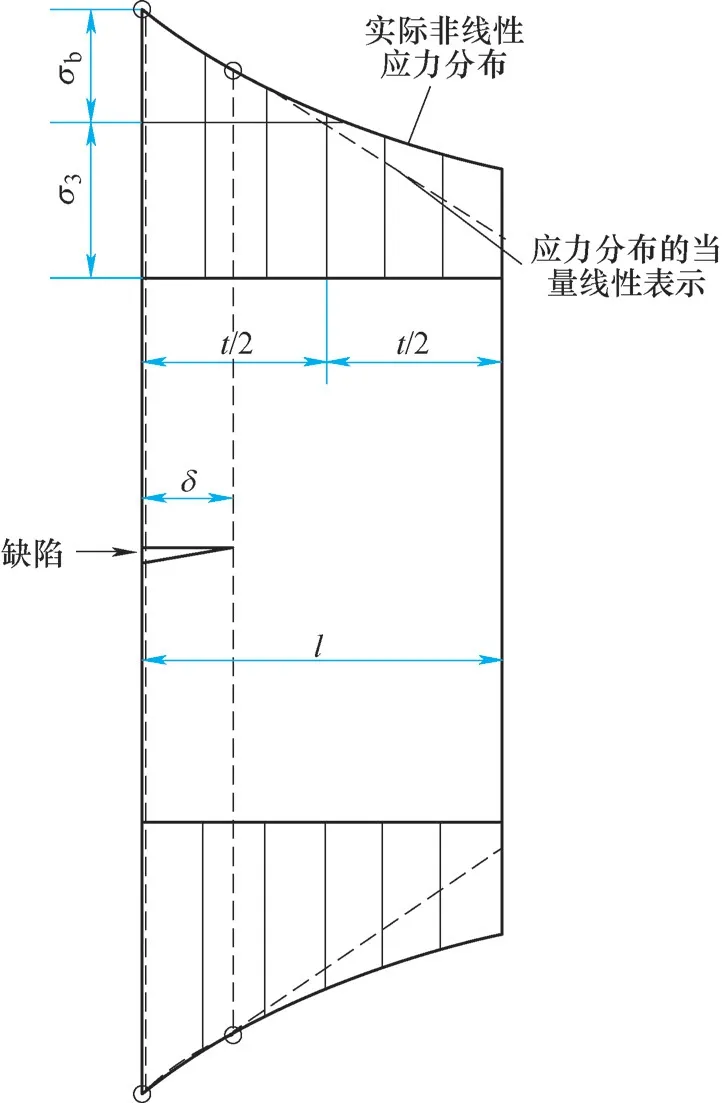

將裂紋面上的最低應力和最高應力分別置于各自臨近的表面,形成近似的應力場。取堆焊3層模擬數據,裂紋面上的最低應力和最高應力分別為-100 MPa、240MPa,分解方式如圖3所示。

圖3 應力分解方式

2.3 結論

1)增加堆焊層厚度有利于殘余壓應力區的形成,可形成明顯的殘余壓應力區。

2)堆焊3層后應力強度因子小于應力強度因子門檻值,修復后裂紋不擴展。

3 結束語

本文以在役核電站存在缺陷的B O S S焊縫為研究對象,使用MSC.Marc軟件,通過缺陷等效分析、有限元模型建立、應力模擬分析等工作,最終驗證了BOSS焊縫堆焊修復工藝的可行性與可靠性。1/2inBOSS管座+3in母管的奧氏體不銹鋼BOSS

接頭,堆焊3層即對應法向厚度8.5mm、垂直焊腳9.5mm、水平焊腳12mm后,裂紋將不擴展,說明堆焊有效。