高強鋁合金焊接件應力腐蝕研究

龔蘭芳,周永東

中車株洲電力機車有限公司 湖南株洲 412001

1 序言

近年來,隨著鐵路客運量的日益增大,列車速度的提高,高強鋁合金材料在鐵道車輛制造中得到了廣泛的應用。受電弓上框架采用高強鋁合金7xxx-T6變徑管焊接而成,上框架是受電弓不可或缺的部件之一,用于連接下臂桿和弓頭,對受電弓的升降弓起著重要作用。但近幾年上框架發生多起由于應力腐蝕開裂造成的故障。由于應力腐蝕開裂沒有前兆,其危害性及破壞性極大,影響行車安全,故研究7xxx系鋁合金焊接應力腐蝕機理意義重大,可為設計、工藝質量提供合理改善建議,從而降低受電弓上框架應力腐蝕開裂的概率,提高產品壽命,保證行車安全。

2 應力腐蝕機理

應力腐蝕是由拉應力和腐蝕環境共同作用下發生的金屬結構斷裂現象,這種腐蝕損傷在遠低于許用應力時就能發生,在外觀無明顯預兆的情況下突然斷裂,嚴重威脅服役產品的安全性[1-4]。

鋁合金的應力腐蝕往往同時包括陽極溶解和氫致斷裂兩個過程,有些以陽極溶解為主,有些以氫致開裂為主,但兩種過程很難明顯區分。

研究發現[5],7050鋁合金在3%NaCl溶液中的應力腐蝕開裂是由陽極溶解與氫致開裂共同作用的結果,由于合金晶界處的粒子存在電位差,發生局部陽極溶解,造成鈍化膜破裂,形成臨界缺陷,使微裂紋萌生。隨著晶界局部陽極溶解的增加,還原性的H原子擴散到過程區,與微觀特征結構、裂紋尖端應力和塑性應變相互作用,造成損害。

綜上所述,普遍被接受的應力腐蝕開裂理論是陽極溶解理論和氫致開裂理論,可通過陰極極化預防陽極溶解,但陰極極化會促進氫致開裂。

3 應力腐蝕主要影響因素

金屬材料產生應力腐蝕需具備三個條件[6]:材料本身(化學成分和組織結構)有應力腐蝕敏感性;特定的腐蝕環境;足夠大的應力(也包括裝配應力和自身殘余應力等)。因此,影響鋁合金應力腐蝕的主要因素可分為熱處理工藝、環境因素、應力水平。本文從熱處理工藝入手,研究提升高強鋁合金抗應力腐蝕的能力。

高強鋁合金的主要熱處理工藝是時效。目前可用于生產的時效制度主要有三類:峰值時效(T6x)、雙級時效(T7x x)、短時回歸再時效(RRA)。

經峰值時效處理的7xxx系鋁合金抗拉強度可達600MPa以上,比雙級時效的同種合金抗拉強度高了10%~20%。孫志華等[7]對T6及T74處理的7B04鋁合金厚板(35mm)的耐應力腐蝕性能進行了測定,結果表明,T6狀態鋁合金的臨界應力腐蝕強度因子(KISCC)為 120MPa,而T74狀態鋁合金的KISCC為300MPa,T74狀態的KISCC約是T6狀態的2.5倍,且應力腐蝕裂紋擴展速率也明顯降低。上述結果說明,鋁合金的抗應力腐蝕性能與時效制度密切相關,經雙級時效的7B04鋁合金材料的應力腐蝕敏感性明顯優于峰值時效。

短時回歸再時效處理與前兩種制度不同,它通過峰值時效、回歸及再時效得到一種新的顯微組織,能同時提高強度和抗應力腐蝕性。短時回歸再時效處理可使得晶界和亞晶界處析出相η(MgZn2)粗化,使晶界內過渡相η'(MgZn2)保持精細分布,晶界附近粗化的晶相能減少基體內晶界附近氫原子的聚集,降低發生氫致開裂的概率[8]。

4 驗證試驗

為驗證7xxx系鋁合金管材焊接件的應力腐蝕敏感性及應力腐蝕發生機理,進行剝落腐蝕試驗、靜態拉伸試驗、恒載荷應力腐蝕試驗,同時采用7xxx-T6和6xxx-T6兩種材料進行對比試驗。

4.1 剝落腐蝕試驗

依據GB/T 22639—2008《鋁合金加工產品的剝落腐蝕試驗方法》進行剝落腐蝕試驗,在室溫環境條件下在腐蝕液中浸泡48h后觀察,6xxx-T6管材腐蝕等級為N級,僅輕微腐蝕;7xxx系鋁合金管材腐蝕等級為PC,表面呈嚴重點蝕,出現皰疤、爆皮,并輕微地深入試樣表面;焊縫區域腐蝕程度更嚴重,說明7xxx-T6材料在焊接后,其耐腐蝕性能有所下降。剝落腐蝕試驗結果如圖1所示。

圖1 剝落腐蝕試驗結果

4.2 力學性能試驗

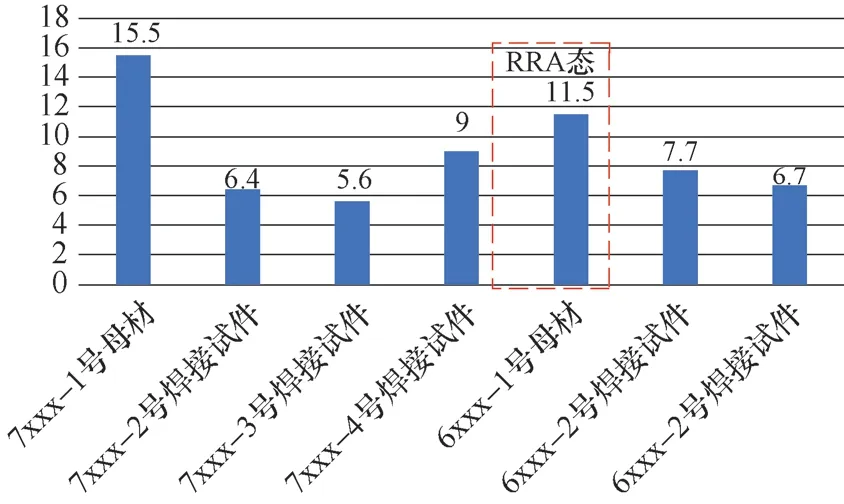

分別在7xxx-T6管材、7xxx-RRA管材、6xxx-T6板材的母材和焊接試件上取樣做靜態拉伸試驗,結果如圖2、圖3所示。

圖2 靜態拉伸試驗結果

圖3 斷后伸長率

由檢測結果可知,兩種材料的焊后力學性能均明顯下降,7xxx系鋁合金管材焊接后,抗拉強度下降10.8%,屈服強度下降27.8%,斷后伸長率下降61.3%;6xxx系板材焊接后,抗拉強度下降36.3%,屈服強度下降44.0%,斷后伸長率下降37.4%;7xxx系鋁合金管材焊后經過短時回歸再時效處理,在強度少量損失的前提下,斷后伸長率提升50%。

4.3 應力腐蝕試驗

依據HB 5254—1983《變形鋁合金拉伸應力腐蝕試驗方法》進行應力腐蝕試驗,樣品尺寸如圖4所示。

圖4 應力腐蝕樣品尺寸

不同樣品在120MPa拉應力作用下的應力腐蝕試驗結果見表1,在120MPa拉應力載荷作用下,7xxx-T6態鋁管母材的應力腐蝕程度較為明顯,部分樣品形成了明顯的腐蝕坑,焊縫處腐蝕程度比基材要輕,而7xxx-RRA態管材的應力腐蝕程度相對較輕,其抗應力腐蝕性能優于相應的T6態;同樣,6xxx-T6態板材的應力腐蝕程度也較輕,基材未形成明顯的腐蝕坑,但在焊縫與基材交界處因腐蝕而出現了明顯的孔洞,表明此處是抗腐蝕性能最差的位置。應力腐蝕試驗后,未發生斷裂的樣品在清洗腐蝕產物后的宏觀形貌如圖5所示。

表1 不同樣品在120MPa拉應力作用下的應力腐蝕試驗結果

圖5 未發生斷裂的樣品清洗腐蝕產物后的宏觀形貌

5 結論與建議

通過以上研究,得出如下結論:

1)7xxx-T6鋁合金管材在焊后耐腐蝕性明顯下降,腐蝕產物呈細片及粉末狀,同時7xxx-T6鋁合金耐腐蝕性能明顯不如6xxx-T6鋁合金。

2)7xxx-T6鋁合金管材和6xxx-T6鋁合金板材焊后力學性能均有明顯下降。

3)經過RRA熱處理后,7xxx系鋁合金管材在強度少量損失的前提下,斷后伸長率提升50%,說明RRA能提高7xxx系鋁合金管材焊后的塑韌性。

4)7xxx-RRA管材應力腐蝕程度相對較輕,在同樣腐蝕條件和應力狀態下,持續60天以上未發生斷裂,說明其無明顯應力腐蝕傾向,比相應的T6態發生應力腐蝕的風險明顯降低。

5)6xxx-T6鋁合金板材無明顯應力腐蝕傾向,但在焊縫與基材交界處因腐蝕而出現了明顯的孔洞,表明此處是抗腐蝕性能最差的位置。

針對金屬材料產生應力腐蝕的三個條件,為避免因應力腐蝕的產生而造成質量問題,甚至引發安全事故,提出以下改進措施。

1)結構優化。注意到發生應力腐蝕的受電弓上框架組焊采用的是管角接,經過仿真計算,焊縫位置為拉應力最大的位置,故可通過結構優化降低焊縫位置的應力。

2)表面噴漆。通過對受電弓整體表面噴漆,隔絕腐蝕環境,避免應力腐蝕。

3)更換材料。可選用沒有應力腐蝕傾向的6xxx系材料替代7xxx系,杜絕應力腐蝕開裂。

4)優化熱處理工藝,以優化高強鋁合金焊后抗應力腐蝕能力。