低相變溫度焊接材料的研究現狀及發展趨勢

邸新杰

天津大學天津市現代連接技術重點實驗室 天津 300350

1 序言

在生產中絕大多數的焊接結構和焊接機械零部件,都是在變載荷下工作的。相關研究表明,焊接結構失效約80%源于疲勞,且其失效均由焊接接頭處引發[1]。由于焊接接頭處不可避免地存在應力集中,主要包括:幾何結構不連續引起的結構應力集中和焊縫本身所產生的缺口應力集中;焊接缺陷不可避免地存在于焊縫中,成為潛在裂紋源;焊縫及其周圍區域存在高值殘余應力等,這些因素嚴重影響了焊接接頭的疲勞性能。由于大型焊接結構和裝備關鍵部件幾何形狀復雜,鋼材強度級別不斷提高,使焊接接頭的疲勞失效問題更為敏感,因此如何改善焊接結構的疲勞性能,延長使用壽命,一直是工程界關注的焦點。

研究表明[2],高強鋼的疲勞強度總是隨著靜載強度的增加而提高,而焊接接頭的疲勞強度與母材和焊接材料的靜強度關系不大,主要與焊腳部位的應力分布狀態有關。為了改善焊接接頭的疲勞性能,一方面可通過改變焊縫的幾何外形,增加焊腳處的過渡半徑,降低焊腳部位的應力集中程度;另一方面,通過調節焊接殘余應力場,降低焊腳部位的殘余拉伸應力。因此,采用TIG修補、焊腳磨削、局部機械加工、錘擊、噴丸、局部加熱以及超聲波沖擊等方法,可不同程度地提高焊接接頭的疲勞強度[1]。但是,上述方法均需增加制造工序,對焊接接頭進行焊后處理,而且此類方法對于改善角焊縫根部的疲勞失效問題效果并不理想。研究表明,采用低相變溫度(Low Transformation Temperature,簡稱LTT)焊接材料對高強鋼構件進行焊接可以通過冶金手段改善焊接接頭的疲勞性能。采用LTT焊接材料進行焊接已成為一種新型的提高焊接接頭疲勞性能的方法。與其他焊后處理方法相比,采用LTT焊接材料的方式不僅生產效率高、成本低,而且節能環保[3]。

2 LTT焊接材料的冶金原理

在焊接冷卻過程中,大部分金屬材料會發生組織轉變(相變)。對于鋼鐵材料(奧氏體不銹鋼除外),一般從奧氏體轉變為鐵素體、珠光體、貝氏體和馬氏體。由于不同相變的轉變機制、晶體結構和組織形態存在差異,導致比容不同,所以在相變過程中常伴隨體積膨脹或收縮[4]。研究表明,當碳素鋼(wC=0.1%)從單相奧氏體完全轉變為鐵素體、珠光體、貝氏體和馬氏體時,會發生體積膨脹,理論計算值分別為4.58%、4.62%、4.71%和4.80%。其中,奧氏體轉變為馬氏體的體積膨脹量最大。

基于碳素鋼從奧氏體轉變為馬氏體會產生體積膨脹的原理,在焊接冷卻過程中,若奧氏體向馬氏體轉變產生相變膨脹,那么這種相變膨脹產生的壓縮應變,將有助于抵消焊接熱收縮過程中引起的拉伸應變,從而降低焊接接頭的殘余拉伸應力。但是,若馬氏體相變發生在高溫區間,隨著冷卻溫度的持續降低,熱收縮應變會抵消馬氏體相變的體積膨脹作用,則對焊接接頭的殘余應力幾乎沒有影響。因此,只有當馬氏體相變發生在一個合理的溫度區間時,馬氏體相變膨脹的作用才會產生效果。

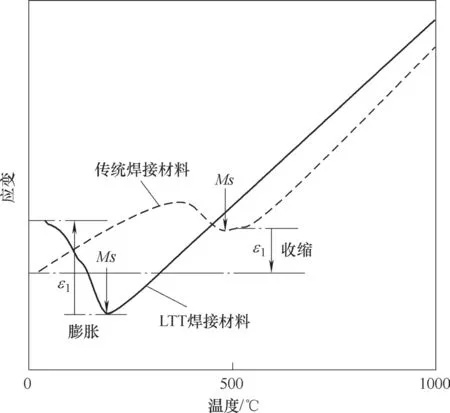

LTT和普通焊接材料冷卻轉變過程中熱膨脹曲線如圖1所示。對比普通焊接材料和LTT焊接材料在冷卻過程中的熱膨脹曲線可見,由于普通焊接材料在高溫區間發生相變,相變產生的膨脹量被隨后冷卻過程中的熱收縮抵消,冷卻到室溫時,處于受拉狀態,因此產生殘余拉伸應力。而LTT焊接材料在溫度較低的區間開始發生馬氏體相變,并在室溫時馬氏體相變結束;由于溫度較低,此時熱收縮的作用已經很小,所以馬氏體相變產生的體積膨脹使周圍金屬處于受壓狀態,當冷卻到室溫時,焊縫及其附近產生殘余壓縮應力。從LTT焊接材料產生殘余壓縮應力的原理來看,最終的殘余應力狀態取決于馬氏體相變膨脹與熱收縮產生的拉伸應力的綜合作用。因此,采用LTT焊接材料調控焊接接頭殘余應力的效果,關鍵在于控制合理的馬氏體開始轉變溫度(Ms)。

圖1 LTT和普通焊接材料冷卻轉變過程中熱膨脹曲線

此外,焊接殘余應力的產生與焊接結構的拘束狀態相關。在無拘束(自由狀態)的條件下,即使在低溫區間發生馬氏體相變,相變產生的體積膨脹也可以自由變形,并不會產生壓縮應力。只在有拘束條件下,馬氏體相變產生的體積膨脹因受到約束而不能自由變形時,才會產生壓縮應力。也就是說,拘束度越高,LTT焊接材料降低殘余拉伸應力的效果越明顯,產生的壓縮應力越大。

3 LTT焊接材料國內外研究現狀

20世紀60年代,蘇聯焊接專家就研制出利用相變膨脹獲取壓縮應力的特殊焊條,他們通過碳含量和較高的錳含量(wMn=3%~4%)來降低焊縫金屬的相變溫度,提高了焊接接頭的疲勞強度。但是這一方法在當時并沒有得到推廣和進一步發展,其原因是較高的錳含量不僅會引起焊接金屬的脆化,使其力學性能急劇下降,而且Mn 的加入還會帶來很多衛生方面的問題;另外,較高的碳含量也導致這種特殊焊條的焊接性較差。

1998年,日本的OHTA A等[5,6]在國際會議上發表了有關LTT焊接材料的報告。他們將研制的超低碳10Cr-10Ni LTT焊條用于改善HT580和HT780高強鋼縱向箱形焊縫的疲勞性能,使其疲勞強度提高了一倍。隨后MIKI C等[7]發現在不預熱的情況下采用超低碳的低相變焊條也可有效提高焊接接頭的疲勞強度。ESAB公司的ECKERLID J等[8]開發了低相變的鎢極氬弧焊(TIG)焊絲和焊條電弧焊焊條,可使700MPa級高強鋼焊接接頭的疲勞強度提高25%~90%。

近年來,THIBAULT D等[9]采用中子衍射技術研究了13Cr-5Ni LTT焊接材料焊接接頭厚度方向上的殘余應力分布,如圖2所示。由圖2可知,對于最后一道焊縫,橫向殘余應力、縱向殘余應力(結合橫向和法向獲得)均為壓縮應力;但是,為了保持殘余應力的平衡,在遠離焊縫區域(殘余壓應力區)會產生較大的殘余拉伸應力。KROMM A等[10-12]通過高能同步輻射衍射技術驗證了三種LT T焊接材料(10Cr-8Ni/10Cr-10Ni/10Cr-12Ni)應用于高強鋼Q690焊接接頭時,距表面一定深度的殘余應力狀態。研究結果表明,距表面80μm范圍內,在馬氏體相中存在175~425MPa的殘余壓縮應力。GADALLAH R等[13]采用輪廓法和熱彈塑性有限元模型(TEP-FEM)驗證了LTT焊接材料在焊縫區表面和一定厚度上均可以產生殘余壓縮應力,并提出通過有限元模擬的方法預測不同LTT焊接材料改善焊接接頭殘余應力分布的效果。

圖2 中子衍射測試的LTT焊接材料接頭殘余應力結果

MOAT R J等[14]采用中子衍射和輪廓法研究了LTT焊接材料在304L不銹鋼多層多道焊中的殘余應力分布,輪廓法的研究結果如圖3所示。由圖3可知,經過8道焊縫后,采用LTT焊接材料的接頭均產生了殘余壓縮應力,而普通不銹鋼308L焊絲的接頭為殘余拉伸應力;其中圖3b所示焊接接頭殘余壓縮應力區域明顯大于圖3c所示的焊接接頭。根據RAMJAUN T等[15]和MOAT的研究結果,LTT焊接材料在多層多道焊中應用時,層間溫度建議控制在LTT焊接材料的Ms點以上。此外,OOI S W等[4]提到在高強鋼多層多道焊的應用中,由于打底焊道母材稀釋率相對較大,在設計和選用LTT焊接材料時應采用合金元素含量更高的LTT焊接材料,以保證LTT焊縫金屬的Ms點在合理范圍,才能更有效地降低焊接殘余拉伸應力。

圖3 304L不銹鋼多層多道焊的縱向殘余應力云圖(采用輪廓法測試)

HARATI E等[16,17]對比了LTT焊接材料、超聲波沖擊和LTT焊接材料+超聲波沖擊三種不同處理方式的T形接頭的疲勞強度。研究結果表明,LTT焊接材料的焊接接頭比普通焊絲焊接接頭的疲勞強度提高了13%,但提高幅度低于超聲波沖擊處理后的焊接接頭(26%);而LTT焊接材料+超聲波沖擊處理的焊接接頭疲勞強度雖然也有提高,但改善效果均比單獨采用LTT焊接材料和單獨采用超聲波沖擊處理的效果差,如圖4所示。

圖4 在焊態和超聲波沖擊處理條件下對T形接頭常規焊縫和LTT焊縫進行疲勞試驗的結果

此外,THOMAS S H等[18]的研究結果也表明,LT T焊接材料可以有效地降低焊接接頭殘余拉應力,甚至產生焊接殘余壓應力;對于鋼材強度級別為350~1021MPa的各類焊接接頭(包括對接接頭、T形接頭、十字接頭等),其疲勞性能的改善效果都非常顯著。

在國內,天津大學的霍立興和王文先等[1,3]于2000年率先開展了LTT焊接材料的研究,自主研制的LTT焊條可以顯著提高橫向對接接頭、非承載十字街頭、縱向環繞角焊縫接頭、縱向平行角焊縫接頭和縱向側平面角接板接頭的疲勞強度,相對于普通焊條,LTT焊條焊接接頭的疲勞強度分別提高了12.1%、22.6%、41.2%、46.3%和58.8%。趙曉輝等[19]開發了LTT合金粉并用于碳錳鋼非承載十字焊接接頭的噴熔修形,使焊接疲勞強度提高了70.4%。徐連勇等[20]采用LTT焊絲熔修不銹鋼焊接接頭的焊腳,疲勞壽命比焊態條件下焊接接頭提高14~23倍,比308L焊絲熔修的焊接接頭提高3~6倍。

LTT焊接材料改善焊接接頭疲勞強度的效果明顯優于TIG熔修和焊腳打磨,但是與超聲波沖擊相比,效果略差。天津大學的霍立興等[21]研究了LTT焊條和超聲波沖擊處理對Q235B碳素鋼對接接頭和十字接頭疲勞強度的影響。研究表明,超聲波沖擊和LTT焊條均大幅提高了兩種焊接接頭的疲勞強度,其中,超聲波沖擊處理對兩種焊接接頭的改善效果更好。吳世品等[22]為提高LTT焊接材料焊縫金屬的韌性,開發了焊后配分處理工藝。結果表明,與LTT焊接材料相比,經過焊后配分處理后的疲勞壽命并沒有明顯變化,但與普通焊接材料相比,焊后配分處理后焊接接頭疲勞壽命顯著提高,其中疲勞強度提高了約147%,如圖5所示。此外,國內上海交通大學和溫州大學等[23,24]單位的研究人員也相繼開展了LTT焊接材料降低焊接殘余應力的相關研究,并取得了較好的效果。

圖5 焊后配分處理后LTT6焊接接頭的疲勞試驗結果和S-N曲線

4 結論及展望

從LTT焊接材料的研究現狀和進展來看,該類型的焊接材料在提升高強鋼焊接接頭疲勞性能方面效果顯著,在解決大型焊接結構疲勞失效問題等方面具有廣闊的應用前景。然而, LTT焊接材料在大型焊接結構制造中卻遲遲未得到推廣和應用,其主要原因是已開展的研究主要集中在改善疲勞強度方面,而忽視了實際工程對焊接接頭綜合力學性能的要求。盡管LTT焊接材料在近年來獲得了快速發展,但是依然沒有很好地解決綜合熔敷金屬的強韌性與疲勞性能提高的合理匹配問題,這是制約LTT焊接材料在大型工程領域應用的關鍵。

LTT焊態焊縫金屬中會產生脆硬的淬火馬氏體組織,如何使焊縫金屬既獲得合適的Ms點以保證具有一定的相變膨脹量,同時又要保證其強度和韌性的合理匹配,這是一個亟待解決的科學問題。因為LTT焊接材料的合金含量較高,所以合金元素配比不合理容易導致凝固裂紋和冷裂紋的產生,N、H、O等元素及碳含量等均對LTT焊接材料熔敷金屬的韌性有較大影響。為改善LTT熔敷金屬的綜合力學性能,需要系統地探討LTT熔敷金屬的相變過程以及強化和韌化的內在機制,深入研究低相變高合金馬氏體組織的韌化機理。

因此,焊接工作者應努力尋求提高LTT熔敷金屬低溫沖擊韌度的有效途徑,采用的主要方式包括通過控制Ms點來調整熔敷金屬的組織,平衡熔敷金屬低溫沖擊韌度和疲勞性能的關系;通過提高熔敷金屬的純凈度,降低C、H、O等元素的含量來改善焊接接頭的力學性能等,以滿足中大型工程裝備對焊接接頭綜合性能的要求。