EO反應器超大管板鍛件熱處理工藝方案研究及應用

王富貴

中國一重集團有限公司 黑龍江齊齊哈爾 161042

1 序言

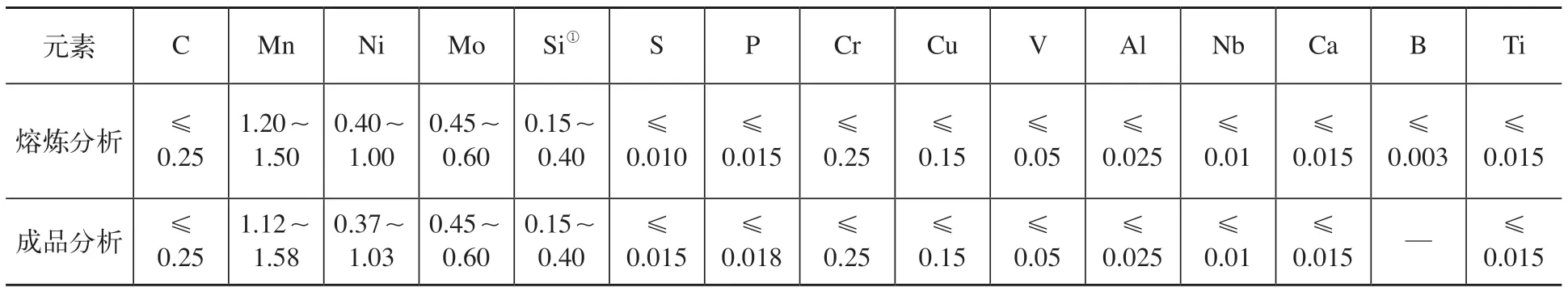

隨著石油煉化產品需求量日益增加,近年來石油煉化加氫反應器亟需換代升級改造,用戶對產品的要求也越來越高。目前,我公司承制的某項目SA-508 Gr.3 CL.1鋼EO反應器上下管板鍛件(精加工尺寸:R4261mm×370mm),其化學成分及力學性能要求分別見表1、表2。

表1 SA-508 Gr.3 CL.1鋼化學成分(質量分數) (%)

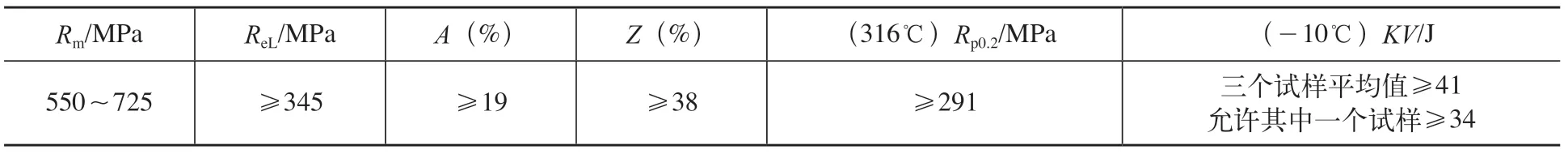

表2 SA-508 Gr.3 CL.1鋼力學性能要求

目前,我公司生產的管板板坯尺寸達8800mm×4450mm×450mm,存在的主要技術問題是取樣條件非常嚴格。此外,該管板由于尺寸偏大,粗加工重達120.490t,蓄熱量大,調質處理時鍛件冷卻速度不及小型鍛件,因此必將直接影響調質后的力學性能。為此,需要對此材料產品的合金成分、熱處理工藝進行優化設計和研究,確保滿足技術要求。

2 工藝研究及應用

2.1 微合金化控制

從表1可看出,SA-508 Gr.3 CL.1屬于低碳低合金鋼。在碳素鋼中,一般將Cr、Mo、Ni等元素當作殘留有害元素,在煉鋼時往往將其成分控制得很低,但如果添加一定量的Cr、Mo、Ni等元素,則在鋼中可作為微合金化元素。在生產實踐中,筆者主要對C、Mn 、Cr、Mo、Ni五種元素進行重點控制,根據金屬合金化原理,對內控成分中的主要合金元素進行分析,確定每種元素在材料中的主要作用及其對鍛件力學性能的影響[1]。通過分析,現對材料標準中給出的各元素成分范圍進行一定的內控,以確定出每種元素合理的范圍值,見表3。

表3 SA-508 Gr.3 CL.1鋼內控化學成分(質量分數)(%)

2.2 熱處理工藝方案設計

由于該項目管板尺寸、噸位均較大,所以為保證后序UT檢測、性能熱處理達到良好效果,粗加工時加工出中心凹檔,鍛后熱處理采用兩次正火+一次回火的工藝形式,以改善在鍛造過程中所形成的過熱與粗大組織,降低鍛件內部化學成分與組織的不均勻性,細化晶粒并提高鍛件的UT檢測性能。

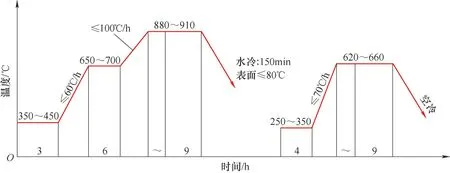

由表2可看出,該SA-508 Gr.3 CL.1管板抗拉強度、-10℃沖擊吸收能量的驗收值較為嚴格,因此需要結合內控成分設計出最適合的調質工藝參數(見圖1),才能同時保證強度和沖擊性能滿足技術要求。此外,還要保證強度和沖擊值有合理的裕量,才能抵消大型鍛件成分偏析及組織不均勻性所造成的部分性能數據離散的風險。本項目超大管板鍛件由于直徑太大,雖然現有熱處理爐及淬火水槽都能滿足生產要求,但這種大型板類鍛件生產還是首次,其出爐、入水吊運,起吊過程的平穩及淬火冷卻的均勻性等,都是生產過程中需要重點關注的重要環節。為保證鍛件一次性能合格,特制定有針對性的相應措施,以保證在實際生產條件下達到工藝要求。結合我公司實際,制定了如下保障措施。

圖1 調質處理工藝

1)鍛件執行完鍛后熱處理工藝后進行粗加工減余量。

2)粗加工后使用循環水淬火水槽水冷,淬火前提前10min水循環,開啟專用攪拌器,流量參數設置為4500m3/h,水溫目標值≤18℃。

3)采用立式吊運,并且鍛件從出爐到入水的時間應控制在10min之內。

4)鍛件入水后上下竄動20min,以提高冷卻效果。

3 研究成果

本管板淬火壁厚為440mm,性能熱處理后,通過機加工方式在本體從兩個淬火表面分別進行65mm和130mm切取試樣樣坯,試樣分為縱向和Z向(厚度方向)。試樣坯料經模擬焊后熱處理[PWHT:(620±5)℃×20h]后檢測力學性能和金相組織,結果見表4。

表4 力學性能和金相組織檢測結果

由表4可看出,管板經性能熱處理后,獲得了良好的沖擊和強度性能。通過化學成分內控結果和性能數據,驗證了當wNi>5.0%時,能顯著提高鋼的淬透性,且Ni與Cr、Mo提高淬透性的作用明顯高于單一元素的作用[2]。此外,Ni元素除了對塑性、韌性具有良好的改善作用,還能使強度保持在較高 水平。

4 結束語

1)本文對SA-508 Gr.3 CL.1鋼各元素含量進行優化設計,在滿足技術條件對化學成分要求的前提下,通過微合金化控制,確定合理的Mn 、Cr、Mo、Ni含量匹配,可獲得良好的淬透性,最終獲得了滿足技術要求的綜合力學性能。

2)該項目中管板熱處理有效壁厚大,取樣條件嚴格。通過試驗研究,確保此種產品獲得了較為理想的性能數據,為日后生產該類鍛件奠定了良好的數據基礎。