超聲波淬火對42CrMo4鋼力學性能和組織的影響

張維,李沛海,楊文軍,鄧薇薇

重慶長征重工有限責任公司 重慶 400083

1 序言

超聲波淬火是將淬火零件加熱到淬火溫度并適當保溫后,投入具有超聲波振動的淬火槽內冷卻,實現工件淬火[1]。淬火是提高工件強韌性的關鍵工序,在淬火冷卻介質(水、油等)中的淬火過程,一般分為膜沸騰、泡沸騰、對流換熱三個階段[2]。其中,泡沸騰階段最重要,因為工件處于快速冷卻階段,應該保證工件鼻間溫區處于激冷的泡沸騰階段內,同時要使冷卻速度大于臨界冷卻速度,才能使淬火鋼組織向馬氏體方向轉變。在常規淬火冷卻過程中,高溫區的氣膜即使在激烈攪拌條件下,也很難破碎。在引入超聲波場后,由于超聲波在介質中的“空化”作用,由此產生的高壓激波沖擊使氣膜破裂,迅速進入泡沸騰階段,使整個溫度區冷卻烈度明顯提高[3]。

42CrMo4作為一種常見的合金結構鋼,具有高強度和韌性,無明顯回火脆性,調質處理后有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌性良好,一般用來制造截面較大的軸類、齒輪類、連桿類零件。其熱處理工藝已較為成熟,但淬火過程中仍易受淬火冷卻介質以及零件截面厚度等因素的影響,水淬后很容易產生裂紋,尤其是截面厚度相差較大的工件,水淬時非常容易開裂[4]。而采用油淬時,由于冷卻能力低,大截面42CrMo4鋼無法淬硬,導致其力學性能合格率不高。本文在42CrMo4鋼淬火冷卻過程中引入了超聲波,提高了淬火冷卻介質的淬火烈度[5],為42CrMo4鋼淬火工藝的研究和應用提供了參考。

2 試驗材料與方法

2.1 試驗材料

試驗用42CrMo4鋼鍛件的化學成分見表1 。為了針對大截面的42CrMo4鋼零件進行淬火工藝研究,通過機械加工將鍛件加工成φ90mm×150mm的圓形試樣。

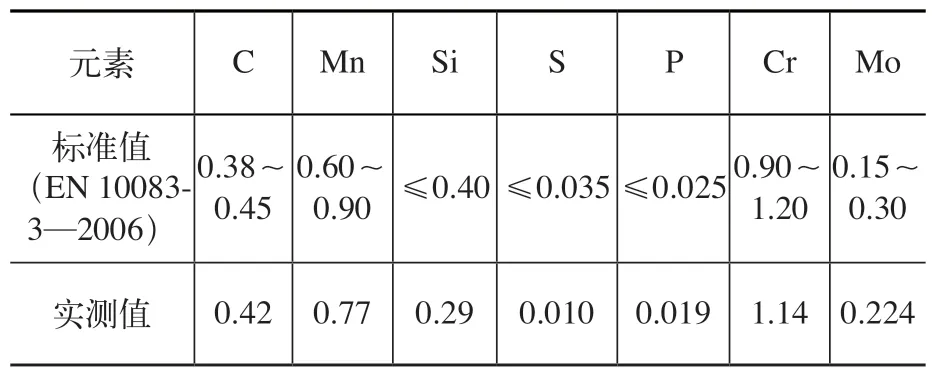

表1 42CrMo4鋼鍛件的化學成分(質量分數)(%)

2.2 試驗原理與方法

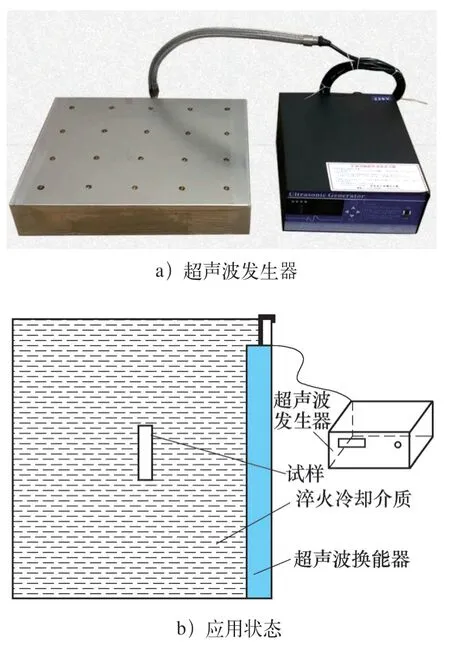

圖1所示為超聲波淬火裝置,其中超聲波電源發生器的功率在0~1500W可調。在淬火過程中,通過超聲波電源發生器向超聲波換能器中導入頻率為28kHz的超聲波,換能器將超聲波發生器傳遞來的電振蕩脈沖信號轉換成高頻機械振動,淬火試樣放置在淬火槽中心,位置相對固定,以減少試驗誤差。

圖1 超聲波淬火裝置示意

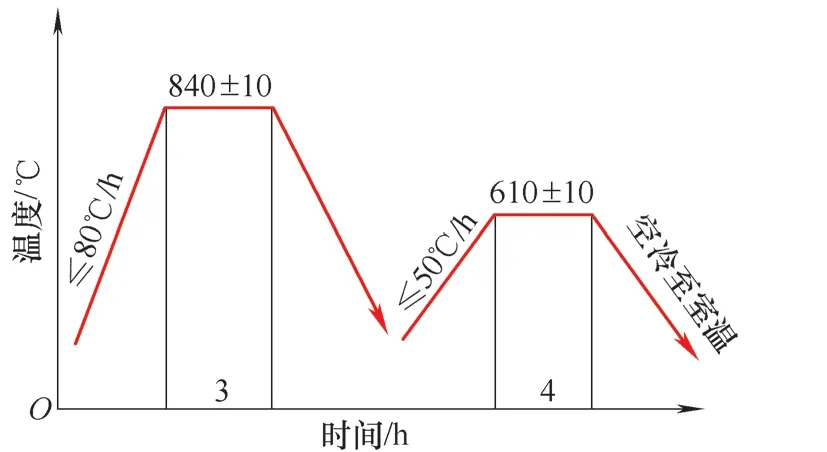

用TC15L-12型陶瓷纖維馬弗爐對試樣進行加熱,爐子符合GB/T 30825—2014《熱處理溫度測量》規定的Ⅲ類爐(±10℃)、D型儀表要求。具體熱處理工藝曲線如圖2所示,工藝要求見表2。熱處理后在1/2半徑處取樣分別進行金相組織觀察和力學性能測試。每個試樣分別取1組試樣(2個拉伸試樣,2個沖擊試樣,1個金相試樣)。

圖2 42CrMo4鋼熱處理工藝曲線

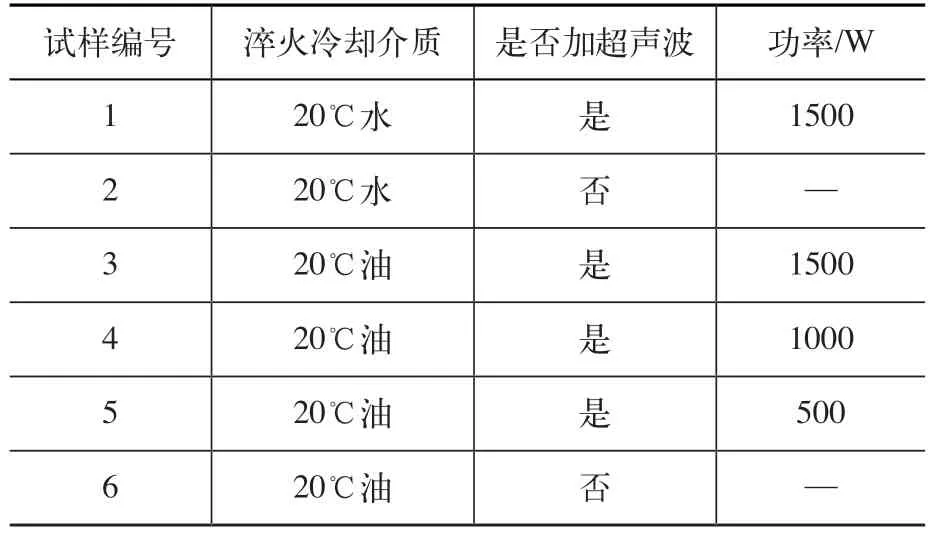

表2 42CrMo4鋼的淬火工藝要求

3 試驗結果及分析

3.1 超聲波淬火工藝對力學性能的影響

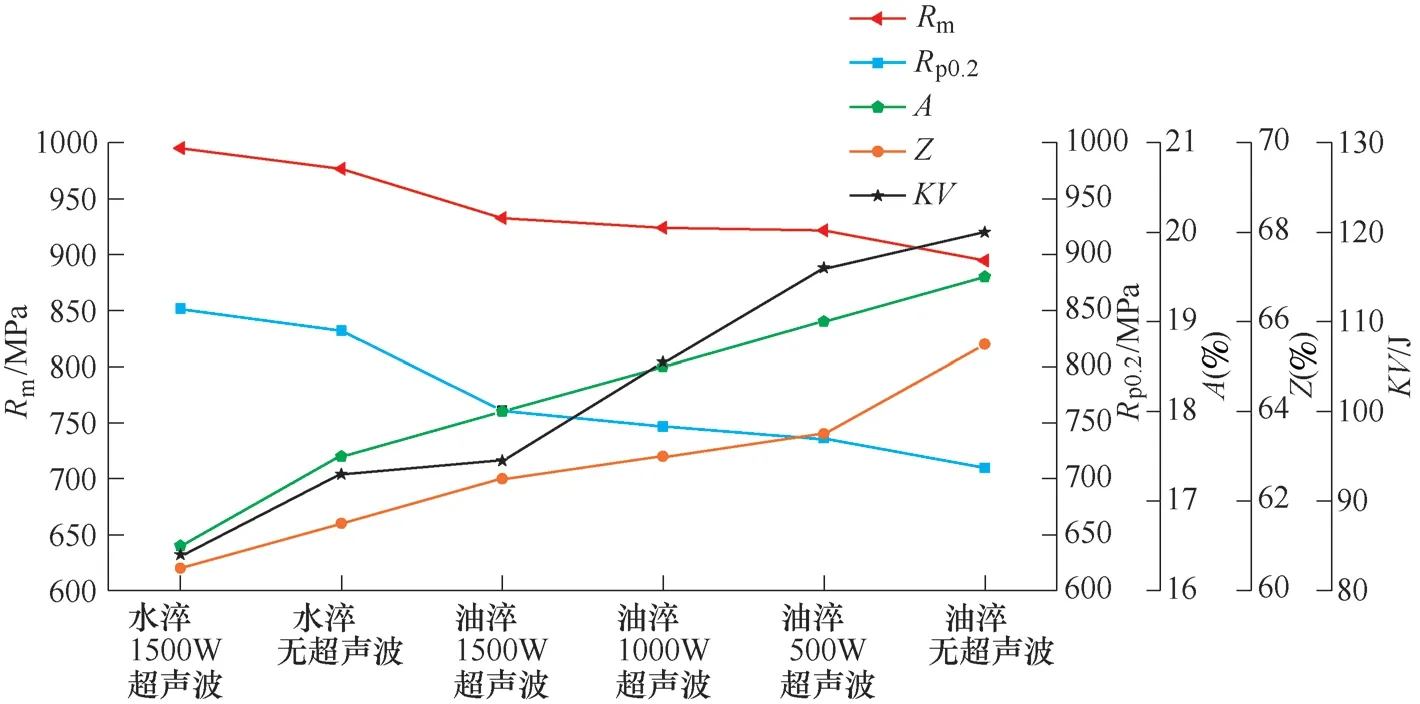

圖3所示為不同工藝淬火后42CrMo4鋼的力學性能。由圖3可見,油淬后試樣的抗拉強度(Rm)、屈服強度(Rp0.2)均低于水淬,但伸長率(A)、斷面收縮率(Z)及沖擊吸收能量(KV)均大于水淬,且隨著超聲波功率增大,抗拉強度、屈服強度逐漸增大,而伸長率、斷面收縮率、沖擊吸收能量卻逐漸減小。

圖3 不同工藝淬火后42CrMo4鋼的力學性能

3.2 超聲波淬火工藝對顯微組織的影響

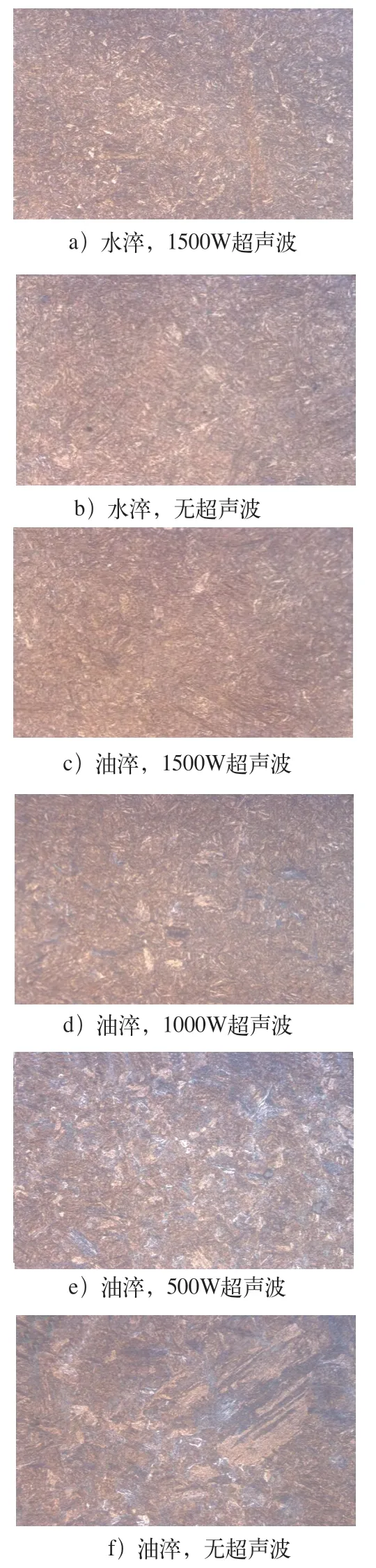

圖4所示為不同工藝淬火后42CrMo4鋼的顯微組織。由圖4可知,超聲波的引入對42CrMo4鋼淬火后的組織有顯著影響。超聲波輔助水淬時的組織為回火索氏體,如圖4a所示;常規水冷時的組織為回火索氏體+少量鐵素體,同時相對于圖4a晶粒更粗大,如圖4b所示;不同功率下的超聲波輔助油淬時的組織均為回火索氏體+粒狀貝氏體+鐵素體,但隨著超聲波功率的降低,粒狀貝氏體和鐵素體含量逐漸增多且組織分布越來越不均勻,如圖4c~e所示;常規油冷時的組織為粗大的回火索氏體+部分粒狀貝氏體+鐵素體,組織非常不均勻,粒狀貝氏體和鐵素體相對于超聲波輔助油淬時的含量更大,如圖4f所示。

圖4 不同工藝淬火后42CrMo4鋼的顯微組織

由于42CrMo4 鋼為亞共析鋼,相對于共析鋼而言,其奧氏體等溫轉變圖的曲線左移,過冷奧氏體穩定性較低,孕育期短,在淬火臨界轉變溫度區要求有較大的冷卻速度,否則極易因為過冷度不夠而發生非馬氏體轉變。且油的黏度大,試樣截面較大,冷卻能力較低,淬火時不能完全避開奧氏體等溫轉變曲線的“鼻尖”位置,無法使鋼淬透,因此淬火后會出現因冷卻速度不夠而產生貝氏體的問題。超聲波引入淬火冷卻介質后,淬火冷卻介質的冷卻能力提高,冷卻速度增加,會促進馬氏體轉變。隨著超聲波功率的增加,貝氏體和鐵素體含量逐漸減少,當超聲波功率增加至1500W時,與水淬時的冷卻效果較為接近。

4 結束語

1) 相比常規油淬、水淬,加入超聲波后可以提高42CrMo4鋼熱處理后的抗拉強度、屈服強度,但伸長率、斷后收縮率、沖擊吸收能量降低。

2)在超聲波油淬過程中,隨著超聲波功率的增加,冷卻速度逐漸增大,抗拉強度、屈服強度逐漸增加,而伸長率、斷后收縮率、沖擊吸收能量逐漸降低,同時組織中粒狀貝氏體和鐵素體的含量逐漸降低,組織更加均勻。