G115鋼焊接冷裂紋敏感性研究

張德金,危兆勝,2,王萍,2,劉海,2,徐祥久,2,路浩

1.哈爾濱鍋爐廠有限責任公司 黑龍江哈爾濱 150046

2.高效清潔燃煤電站鍋爐國家重點實驗室 黑龍江哈爾濱 150046

3.西安石油大學 陜西西安 710065

1 序言

由于國家對節能減排的要求越來越高,所以進一步提高電站機組運行參數是未來火電技術發展的必然方向。目前,投運火電鍋爐二次再熱蒸汽的最高溫度是623℃。對于623℃機組溫度,如果提高到620~650℃,則整臺機組熱效率將提高約1%,對于百萬千瓦級機組,熱效率提高1%將會帶來巨大的經濟效益及環境效益。蒸汽入口溫度越高,機組鍋爐的熱效率也越高,但若蒸汽溫度再提高,則現有用于鍋爐制造的成熟材料已無法滿足運行工況。目前,火電鍋爐行業已開展620~650℃以及更高溫度工作參數的高效鍋爐研發工作。但更高參數的鍋爐研發,首先要有適應更高工況參數的新型鍋爐材料。

電廠的鍋爐體積龐大,需要無數個焊接接頭將相同材質和不同材質的大管、小管、管接頭、鋼板及圓鋼等零部件連接起來,因此在研究新材料的同時,新材料的焊接也要同步進行。而對新材料焊接性的研究尤為重要,再好的材料無法焊接,不能形成可靠的連接接頭,那么這個材料也無法用于產品生產。

G115鋼是高效超超臨界鍋爐關鍵部件的重要候選材料之一,本文針對G115新材料進行系列冷裂紋敏感性試驗研究,開展焊接性評價及焊接工藝試驗,為后續材料的生產應用提供足夠的焊接技術儲備。

2 G115鋼介紹

600℃蒸汽參數火電機組商業化應用后,國內外研究人員都把目標轉向了600℃以上更高參數的火電機組,而 620~650℃馬氏體耐熱鋼是蒸汽溫度跨越式提升的瓶頸問題之一。日本NIMS較早開始研究新型馬氏體耐熱鋼,日本的新日鐵住友金屬(Nippon Steel & Sumitomo Metal Corporation)在該領域也開展了研究工作。而鋼鐵研究總院和寶鋼集團公司在國內率先開展相關研究工作。

G115鋼是國內新研發的9Cr-3W-3Co系馬氏體耐熱鋼,G115鋼是在傳統9Cr鋼的基礎上,增加W含量,不再添加Mo,而新添加Co和Cu,并通過添加B等微合金化元素,最終獲得優異的蠕變性能[1]。G115鋼在620~650℃溫度下具有優異的組織穩定性,其650℃下的持久強度是SA-335P92鋼的1.5倍[2]。

馬氏體鋼焊接冷裂紋敏感性一般較高,生產過程中確定合理的預熱溫度是預防焊接冷裂紋行之有效的措施。G115鋼隨合金元素的加入,其結果也不同程度地增大了鋼的淬硬傾向及焊接裂紋的敏感性。在大批量的焊接生產作業中,過高的預熱溫度將會造成大量的能源浪費,同時過高的預熱溫度也將給焊接操作者的焊接作業帶來困難,而若預熱溫度不足,則可能會產生焊接冷裂紋。因此,在經濟效益和環境效益的共同影響下,合適的焊接預熱溫度對于生產企業顯得尤為重要。

3 試驗材料和方法

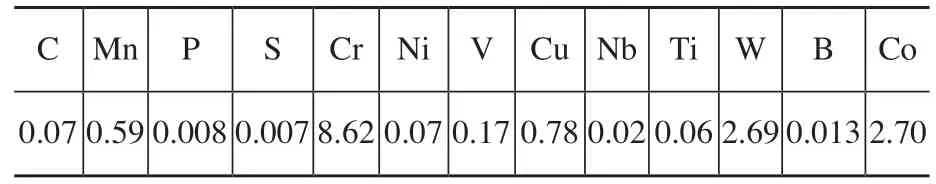

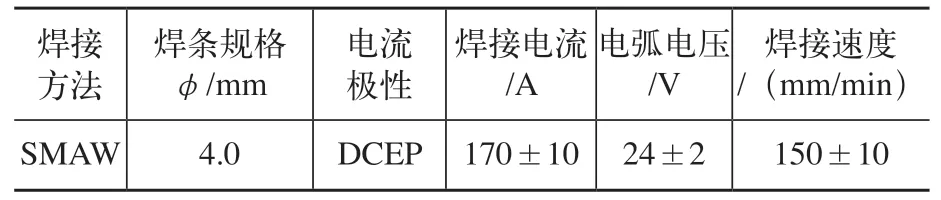

焊接試板采用G115大口徑管通過徑向切片后機加工而成,試驗用焊條是專為G115鋼研發的匹配焊條,焊條藥皮為低氫型藥皮,焊前需350℃烘烤2h并放置在保溫筒內隨取隨用,焊條直徑為4.0mm,焊條熔敷金屬主要化學成分見表1。本文主要通過G115鋼化學成分間接估測母材焊接性及冷裂紋敏感性、斜Y形坡口焊接裂紋試驗法及焊接熱影響區硬度試驗法對G115鋼材料的冷裂紋敏感性進行相關試驗,最終確定G115鋼材料的焊前預熱溫度。焊接設備采用北京時代ZX7-630S逆變焊機,預熱設備采用特制的輻射式電加熱器,溫度監測采用高精度接觸式測溫儀,斜Y形坡口焊接裂紋試驗法及焊接熱影響區硬度試驗焊接參數見表2。

表1 焊條熔敷金屬主要化學成分(質量分數)(%)

表2 試驗用焊接參數

3.1 焊接性及冷裂紋敏感性間接估測

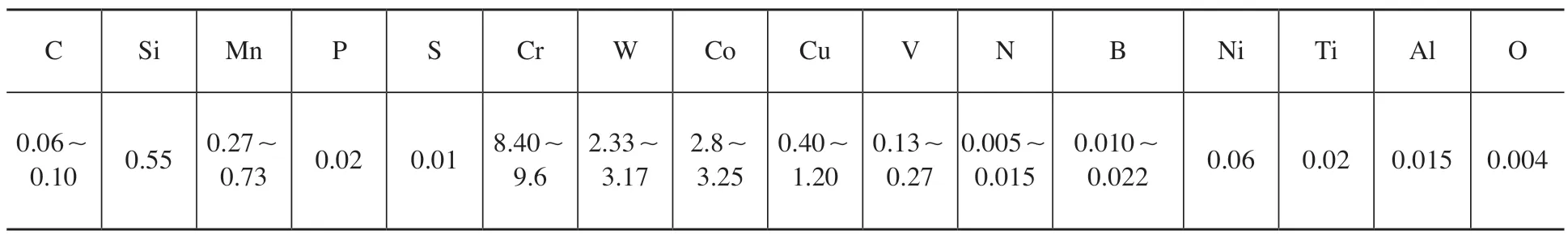

G115鋼主要化學成分見表3。由表3可知,G115鋼材料wC=0.06%~0.10%,可依據下式分別計算碳當量及冷裂紋敏感性指數。

表3 G115鋼主要化學成分(質量分數) (%)

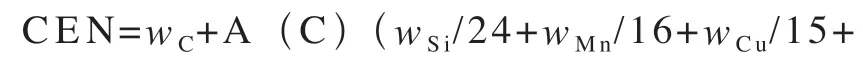

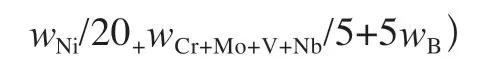

依據新的碳當量計算公式(該公式適用于wC=0.034%~0.254%的材料):

式中 A(C——碳的適用系數。

A(C)=0.75+0.25tanh(20wC-0.12)≈0.725。式中 tanh——雙曲線正切函數。

經計算,CEN=0.1%+1.628%=1.728%>0.6%,由此可知G115鋼屬于難焊材料,淬硬傾向較大。

根據焊接冷裂紋敏感性指數的計算公式,即

經計算,Pcm=0.833%,一般認為當Pcm=0.2%~0.4%時,鋼材的焊接冷裂敏感性較低,Pcm值越高,冷裂傾向就越大。由此可知,G115鋼焊接冷裂紋敏感傾向大。

根據G115鋼材料的CEN及Pcm值,可以初步判斷材料焊接性較差,冷裂紋敏感傾向高。為了預防焊接冷裂紋,我們常用的方法是焊前預熱,但合適的預熱溫度往往需要大量的工藝試驗研究最終確定。

3.2 斜Y形坡口焊接裂紋試驗

斜Y形坡口焊接裂紋試驗廣泛用于評價焊縫及其熱影響區內焊接冷裂紋敏感性,通過該試驗對G115鋼的冷裂紋敏感性進行研究,可以得出預防焊接冷裂紋適宜的預熱溫度,同時作為母材和焊條組合的焊縫開裂傾向試驗。

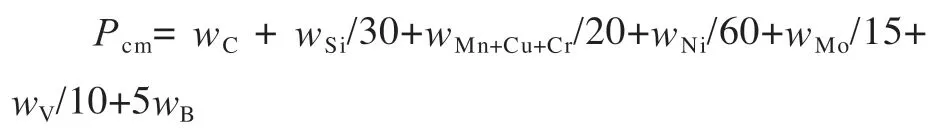

本試驗按GB 32260.2—2015《金屬材料焊縫的破壞性試驗 焊件的冷裂紋試驗 弧焊方法 第2部分:自拘束試驗》規定進行,試驗用試件形狀及尺寸如圖1所示,焊接參數見表2。先焊接拘束焊縫,采用雙面焊接方式,防止產生角變形及未焊透。

圖1 斜Y形坡口裂紋試驗試件形狀及尺寸

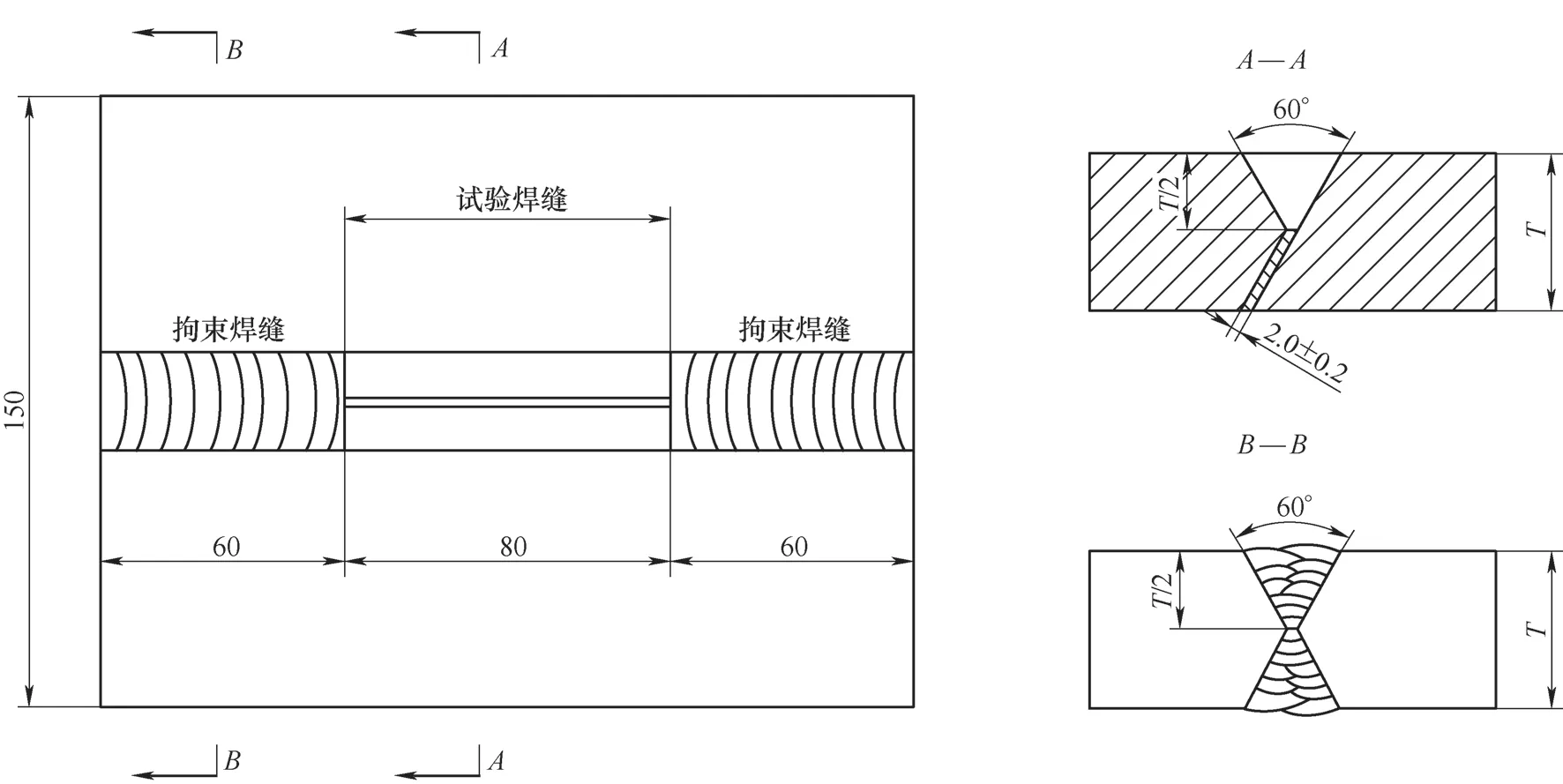

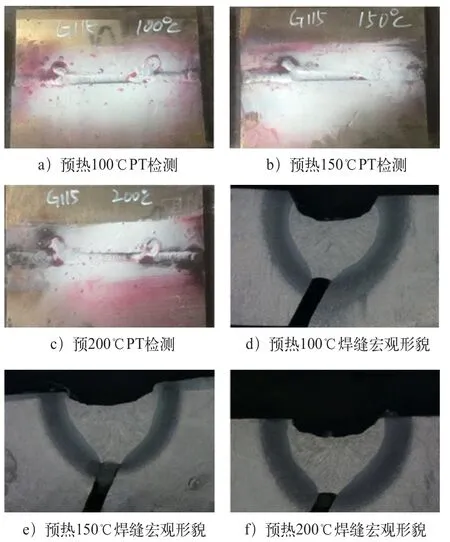

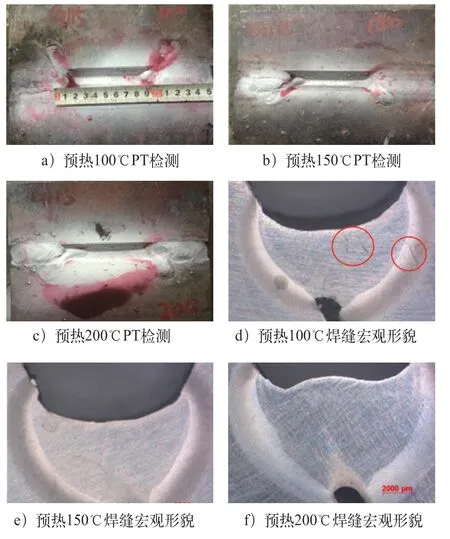

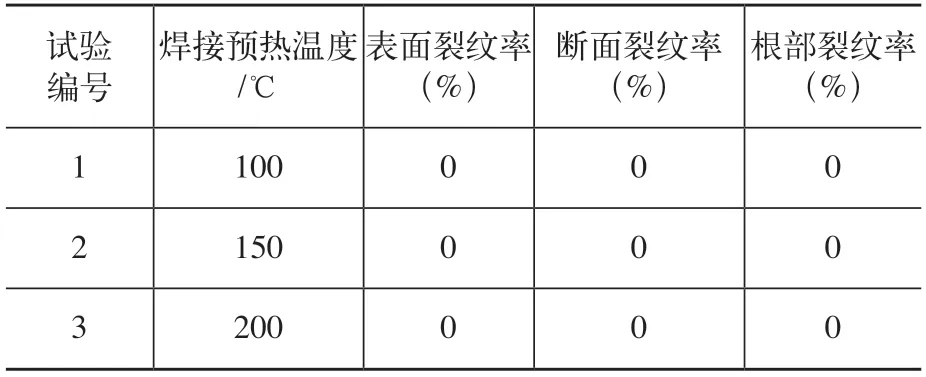

斜Y形坡口焊接裂紋試驗推薦的試件厚度為9~38mm,本研究選擇15mm、38mm兩種試件厚度;預熱設備采用特制輻射式電加熱器,電加熱器具有方便快捷、受熱面均勻、溫度可控等特點,可隨時測量溫度變化,預熱溫度測定采用高精度接觸式測溫儀。根據經驗推斷G115鋼焊接難度不低于P92,對于不預熱的試驗完全沒有必要進行,故本研究預熱溫度分別選定100℃、150℃、200℃,試驗焊接參數見表2,焊接試件放置48h后進行檢測。15mm、38mm厚G115試板斜Y形坡口焊接裂紋試驗結果見表4、表5,對應的PT檢測及焊縫宏觀形貌分別如圖2、圖3所示。

圖2 15mm厚PT檢測及焊縫宏觀形貌

圖3 38mm厚PT檢測及焊縫宏觀形貌

表4 15mm厚G115試板斜Y形坡口焊接裂紋試驗結果

表5 38mm厚G115試板斜Y形坡口焊接裂紋試驗結果

斜Y形坡口焊接裂紋試驗表明,焊接裂紋傾向除了與預熱溫度有關外,還與試件的厚度密切相關,試件越厚,其拘束度也越大[3]。

當試件厚度為15mm時,試件拘束度較小,焊后產生的殘余應力較小;在100~200℃預熱溫度下,焊縫表面PT檢測和截面宏觀檢測均無裂紋,表明當G115鋼厚度≤15mm時,預熱100~200℃均無焊接冷裂紋產生。

當試件厚度為38mm時,隨著拘束度增大,導致焊后殘余應力增加,此時預熱100℃的試件表面PT檢測和截面宏觀檢測均出現了裂紋,預熱溫度到150℃及以上時,試件表面PT檢測和試樣截面宏觀檢測均無裂紋,說明G115鋼厚度≥38mm時,預熱到150℃以上才能有效消除焊接冷裂紋。

在生產工藝中要有足夠的工藝余量,雖然試件厚度為15mm時,在100~200℃預熱溫度下均未產生焊接冷裂紋,但當試件厚度為38mm時,隨著試件厚度的增加,在100℃預熱溫度下產生了焊接冷裂紋,因此在實際生產中對于G115鋼焊前預熱溫度應從嚴執行,即預熱溫度不應小于150℃。

3.3 焊接熱影響區硬度試驗

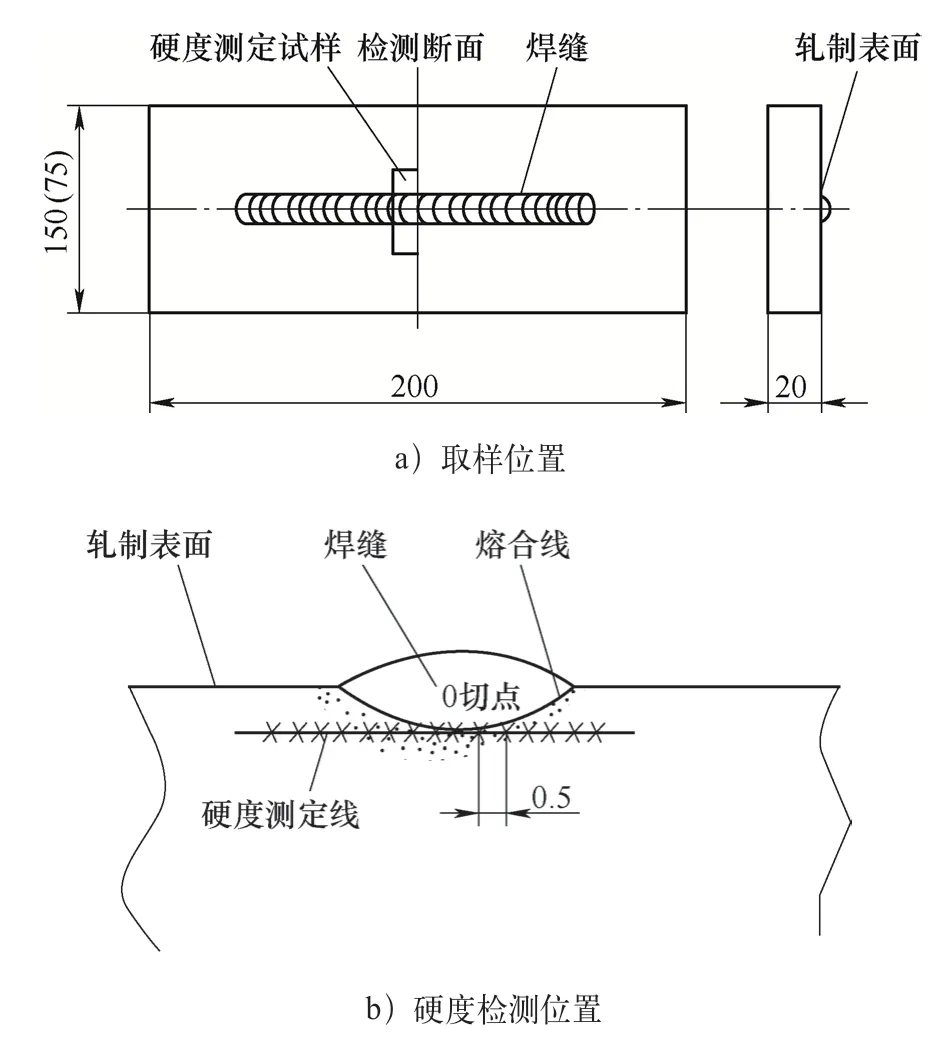

硬度是衡量材料軟硬程度的物理量,根據焊接熱影響區的最高硬度,可以相應地評價材料的冷裂紋敏感性和淬硬傾向[4,5]。與碳當量值相比,通過焊接熱影響區最高硬度能更好地判斷鋼種的淬硬傾向和冷裂紋的敏感性,因為它不僅反應了鋼種化學成分的影響,而且也反應了金屬組織的作用,適用于焊條電弧焊。且因該試驗方法簡單實用,故已被國際焊接學會(IIW)納為標準。試驗取樣位置及硬度檢測位置如圖4所示。

圖4 試驗取樣位置及硬度檢測位置

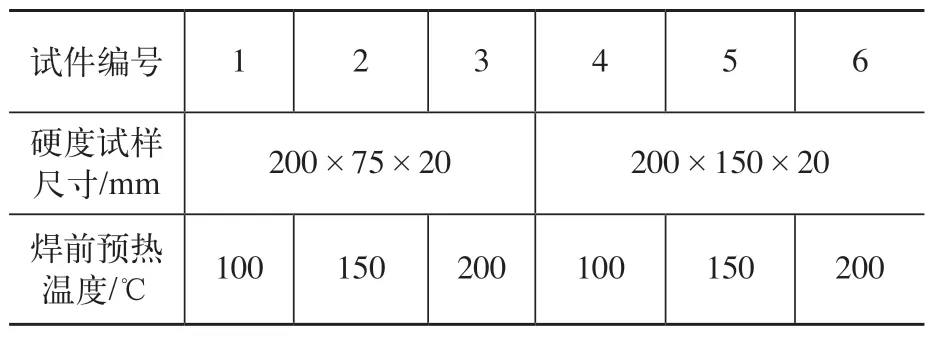

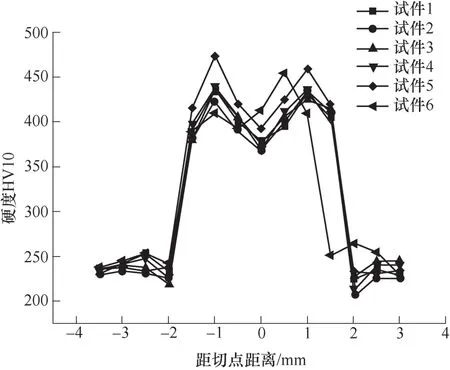

試件焊前預熱溫度分別選擇100℃、150℃、200℃,從試件上分別制備200mm×75mm×20mm與200mm×150mm×20mm規格的硬度試樣各3組(見表6),G115鋼母材熱影響區最高硬度曲線如圖5所示。

表6 熱影響區硬度試驗分組

圖5 硬度測量曲線擬合

由圖5可知,試件1、2、3的熱影響區最高硬度略低,主要由于試件1、2、3尺寸較小,焊縫散熱較慢,一定程度上減緩了焊縫冷卻速度。試件4、5、6尺寸較大,焊縫散熱較快,一定程度上加快了焊縫冷卻速度,而預熱的目的就是為了減緩焊縫冷卻速度,故試件1、2、3的熱影響區最高硬度略低。

從圖5的試驗數據分析可知,試板從預熱100℃增加到150℃,熱影響區的最高硬度下降較多,試板從預熱150℃增加到200℃,熱影響區的最高硬度下降較少,因此G115鋼預熱溫度可控制在150~200℃,在此預熱溫度范圍內焊接熱影響區硬度變化不大,趨于穩定,對預防焊接冷裂紋具有實際的經濟效益。

4 結束語

1)G115鋼的碳當量為1.728%(>0.6%),因此G115鋼屬于難焊材料,淬硬傾向較大。G115鋼冷裂紋敏感指數Pcm=0.833%,故可以判斷材料焊接冷裂紋敏感性傾向較大。

2)通過斜Y形坡口焊接裂紋試驗、熱影響區最高硬度試驗結果及生產實際應考慮的工藝余量,G115鋼焊接時,焊前預熱溫度推薦為150~200℃,這個預熱溫度區間在生產實踐中是可行的,對企業批量生產作業也具有一定的經濟效益。