熱壓燒結和單刀頭鋼模燒結的胎體性能對比研究

李運海

(1.桂林特邦新材料有限公司 ,廣西 桂林 541004;2.中國有色桂林礦產地質研究院有限公司 廣西超硬材料重點實驗室,廣西 桂林 541004;3.中國有色桂林礦產地質研究院有限公司 國家特種礦物材料工程技術研究中心,廣西 桂林 541004)

0 引言

經過多年的發展,利用內電阻熱壓燒結是目前孕鑲式金屬基金剛石制品的主要生產方法,它具有很多的優點,例如通過石墨模具和胎體的內電阻加熱,加熱速度快、溫度可控性好、燒結致密度高、生產規格安排靈活等,但是也有其缺點,例如單位能耗高、設備功率大、批量生產對電力電容要求高等;由于使用石墨模具組裝,組裝件多,需要較多的人力裝配,實現自動化難度大,工作環境石墨粉塵大等。這些缺點在綠色環保方面不夠友好,在人力成本方面偏高,不太符合現代制造業要求。

為了解決這些問題,德國Dr Fritsch公司和Fraunhof研究所共同研究,推出了單個刀頭燒結機SSP104(圖2),即Single-segment Sintering Press意思是單個刀頭燒結,以下用這種燒結方式均稱為SSP燒結。這種設備采用耐熱鋼模燒結,可施加更高壓強,燒結時間更短;模具沒有降溫過程,工作中一直保持高溫;加熱部件功率低,更節能;刀頭自動上下模,不需人工裝模,更容易生產復雜形狀刀頭。目前歐洲金剛石工具公司已經開始使用這種設備,其生產的刀頭在石材切割和混凝土切割上已經應用,使用效果良好,特別是在切割鋒利度方面有優勢[1]。

國內謝志剛等也進行了類似的研究[2],用金屬模具進行燒結研究,采用低溫高壓的燒結方式,在內阻式熱壓燒結機上燒結。結果表明,用金屬熱壓模具燒結溫度可降低60℃,制造出的鋸片胎體包鑲金剛石的能力比石墨模具強,且熱壓工藝中對金剛石的損傷比后者少。做出產品的切割壽命提高20%,切割電流僅提高6%。這將能充分發揮金屬材料抗氧化性強、低溫強度高的優勢,從而使金屬材料能應用于金剛石鋸片熱壓模具。之前王智慧等對石墨和兩種特殊金屬材料制作的熱壓燒結模具進行了高溫下性能對比測試,得出其中金屬材料W的最高燒結溫度低于740℃為優,金屬材料N的最高燒結溫度低于780℃為優;金屬材料B的最高燒結溫度低于850℃為優[3]。由于現代新金屬材料的發展,在高溫下仍具有高抗壓性能的金屬材料成本得到大幅度降低,在普通工業應用中成為可能。當然還有其他的燒結方式,例如翟向樂、蒙云開等采用熱等靜壓方法在金剛石工具中的應用進行了一定的研究,證明熱等靜壓燒結制備的金屬胎體,在相對密度、抗沖擊強度、抗彎強度、鋸切性能方面都有明顯提升[4]。

從燒結工藝來看,兩種燒結方式的主要差異是燒結的溫度、壓力和時間三個方面。普通的內阻式熱壓燒結使用石墨模具,模具可承受燒結溫度高,但可承受壓力較小,整體燒結致密需要的時間較長。而SSP燒結用耐高溫鋼做模具,模具可承受燒結溫度較低,但是可承受壓力大,燒結致密時間短。在這兩種不同的燒結條件下,同樣配方燒結的胎體力學性能有什么變化,該如何應用調整呢?

本文設計同樣的胎體,用SSP方式燒結和內阻式熱壓燒結做對比,研究胎體性能,主要研究SSP燒結下胎體致密度、硬度和抗彎強度的變化。并用掃描電鏡觀察斷面狀況。

1 兩種燒結方式的對比

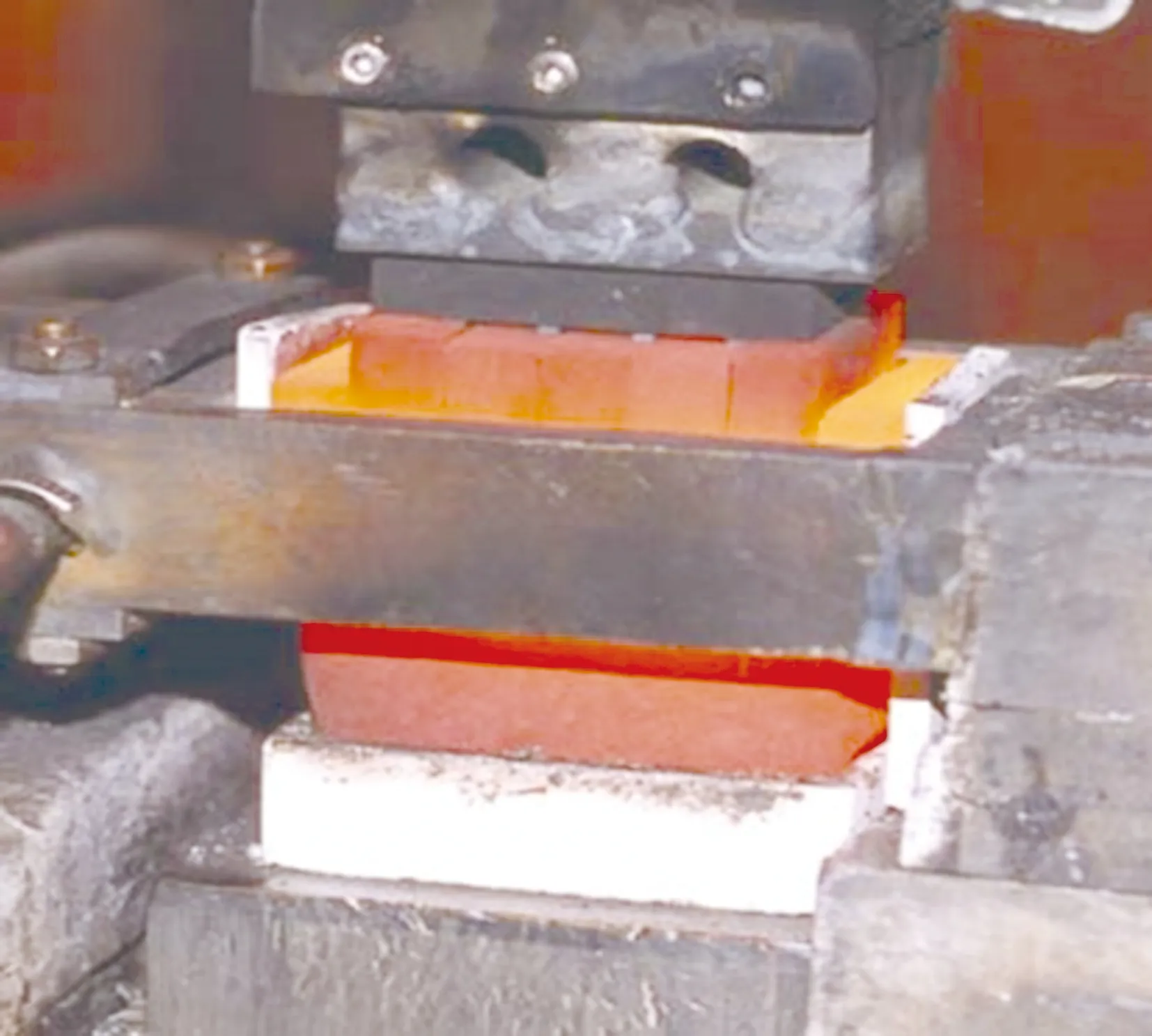

內阻式熱壓燒結機(圖1)和SSP燒結機(圖2),兩者的加熱原理存在差異,內阻式熱壓燒結機是通過大電流(圖3),利用內電阻加熱石墨模具和刀頭,需要很大的電流,所以功率要求大,每燒結一次有升溫、保溫、降溫三個過程,能耗大;SSP燒結機用小型感應爐加熱(圖4),加熱到溫度后保持溫度不變,連續燒結,燒結能耗低[5]。

圖1 內阻式熱壓燒結機

圖2 SSP燒結機

圖3 內阻式熱壓燒結機燒結加熱過程

圖4 SSP燒結機燒結加熱過程

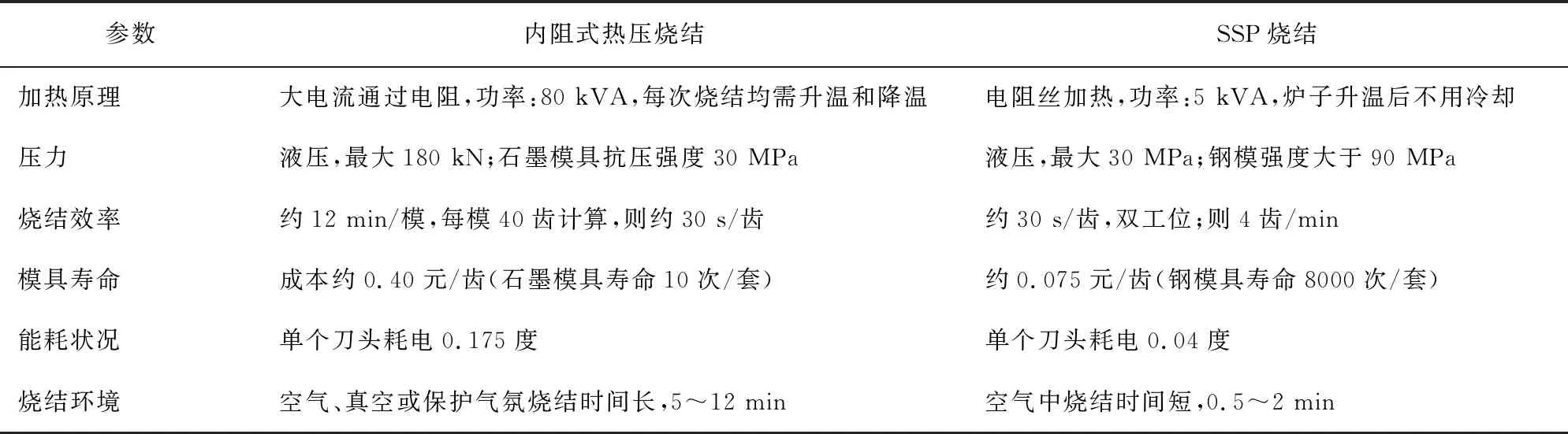

現實工業生產中,選擇生產方式不單只考慮生產性能優劣,還從生產效率,能耗,環境等方面綜合考慮。兩種燒結方式的主要差異對比如表1所示。

從表1可以看出,SSP燒結方式在生產能耗上比內阻式熱壓燒結有很大的優勢。

表1 內阻式熱壓燒結和SSP燒結對比

2 實驗

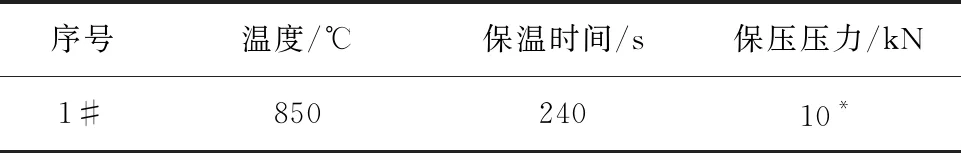

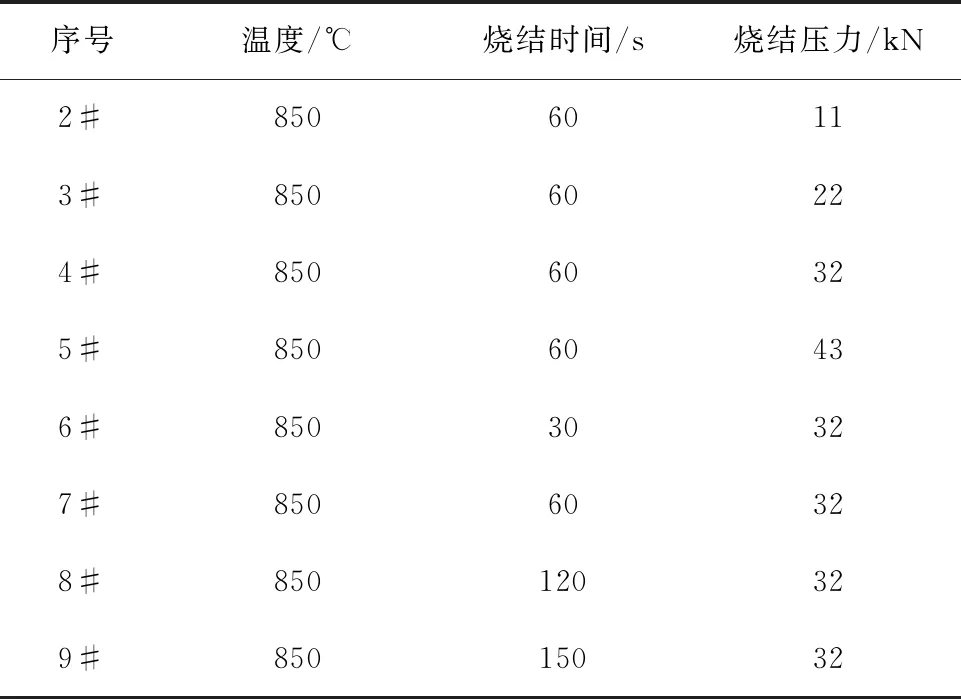

實驗使用試樣塊是30 mm×12 mm×6 mm尺寸的長方體節塊,配方為采用單質金屬預混合的A配方,其中質量分數10%為CuSn15,其余為Co、Fe、Cu。胎體先用三維混料機混1 h,再用模具冷壓成型;分別用內阻式熱壓燒結機和SSP燒結機燒結,燒結工藝如表2。最后用水重法分別測量節塊的燒結致密度,檢測HRB硬度,用萬能材料試驗機做三點抗彎強度檢測,用掃描電鏡觀察斷面。

表2 內阻式熱壓燒結工藝

表3 SSP試樣快燒結工藝

3 結果與討論

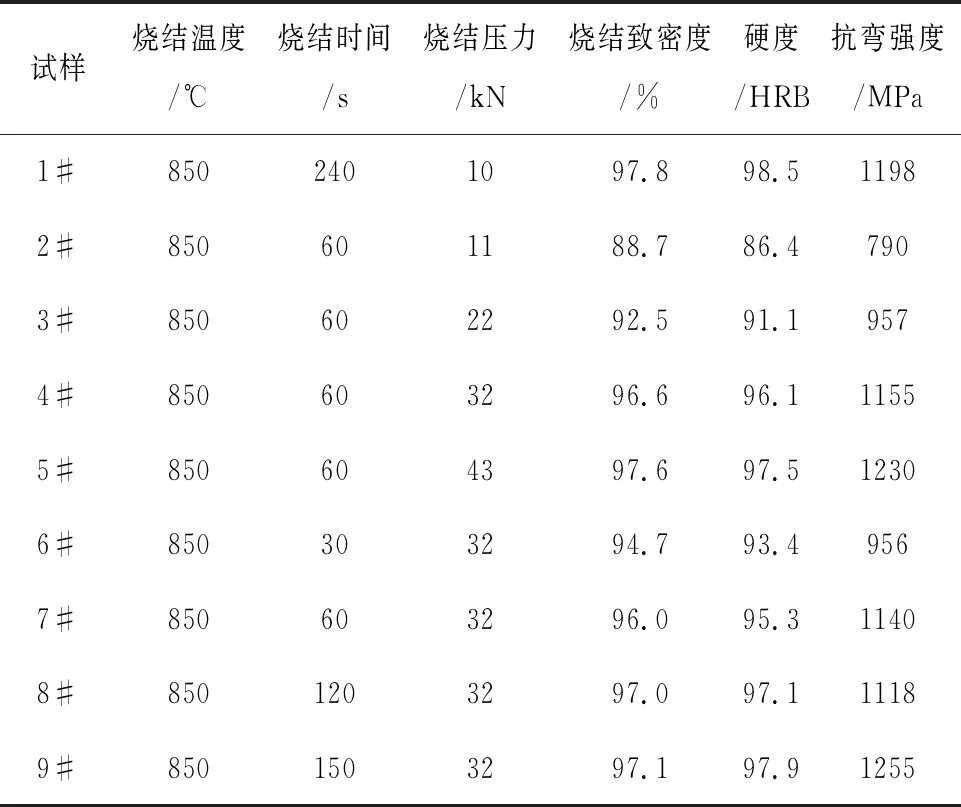

胎體燒結后檢測數據如表4所示。

表4 試樣塊燒結后檢測性能數據

3.1 燒結時間對胎體性能的影響

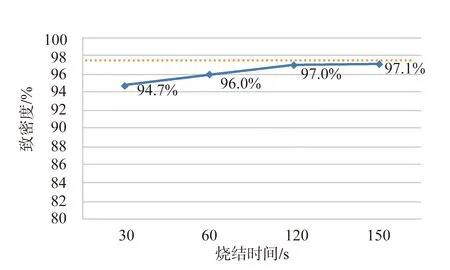

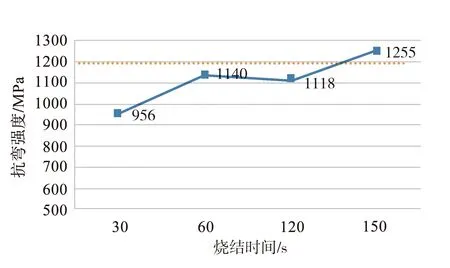

從上面的數據看,SSP方式在燒結溫度850℃,燒結壓力32 kN不變,在30~150 s的保溫時間下燒結,如圖5~圖7所示。燒結致密度從30 s時的94.7%提高到150 s的97.1%,與內阻式熱壓燒結97.8%接近,僅相差0.7%。胎體的燒結致密度隨時間增加而提高。

圖5 燒結時間對燒結致密度的影響

圖6 燒結時間對抗彎強度的影響

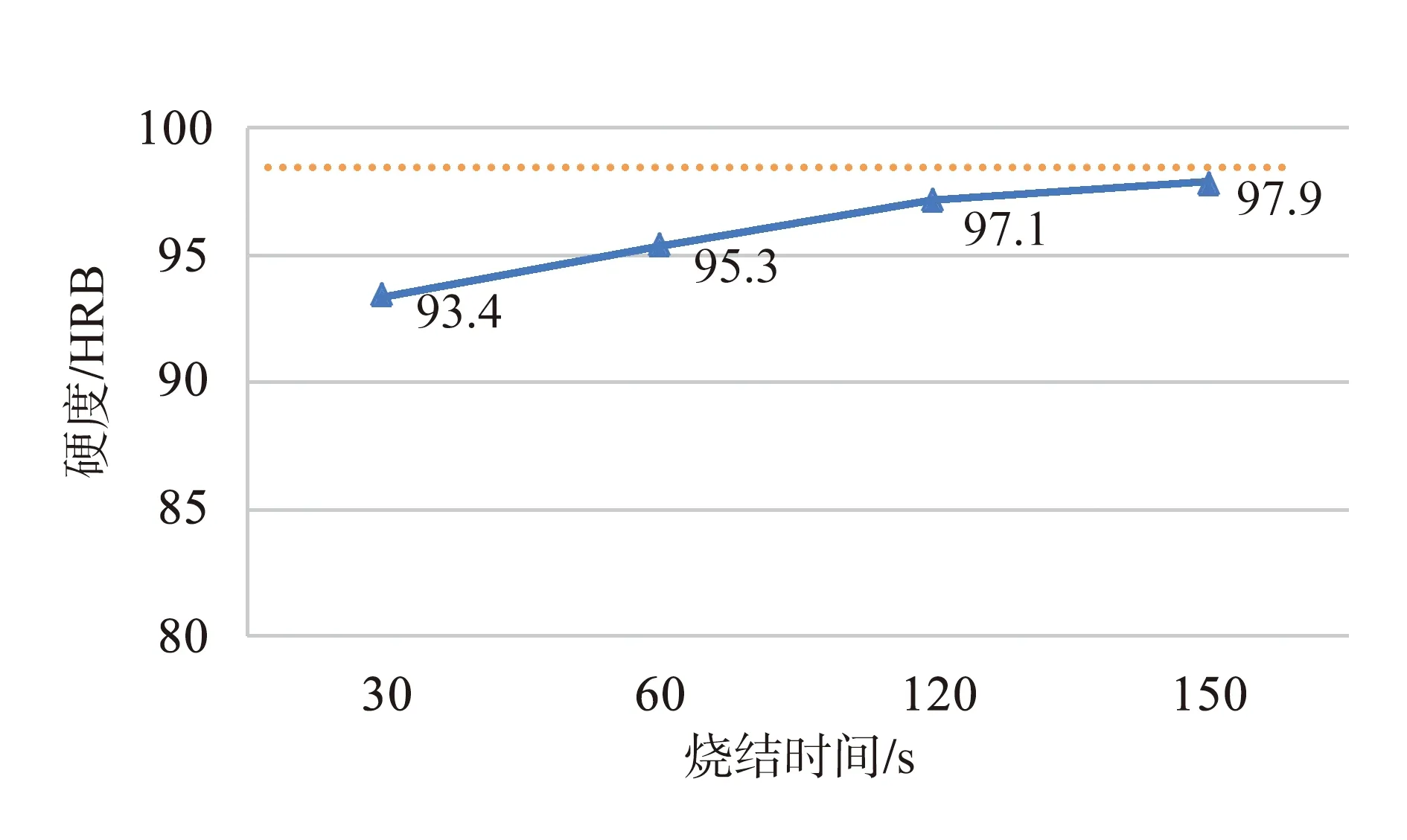

圖7 燒結時間對胎體硬度的影響

抗彎強度從30 s時的956 MPa提高到150 s的1255 MPa,強度略高于內阻式熱壓燒結1198 MPa。在保溫60 s和120 s期間,由于達到一定的致密度,需要更多的時間,或更大的壓力來消除空隙提高致密度,胎體的抗彎強度增加不明顯,甚至還有一定的波動,但到150 s后燒結達到一定的致密度后,由于燒結壓力大,其燒結強度優于內阻式熱壓燒結。

胎體硬度從30 s時的HRB 93.4,提高到150 s的HRB 97.9,燒結硬度還低于內阻式熱壓燒結的硬度HRB 98.5。認為由于燒結時間短,胎體內的合金化程度相比內阻式熱壓燒結程度低,而導致胎體硬度稍低。

3.2 燒結壓力對胎體性能的影響

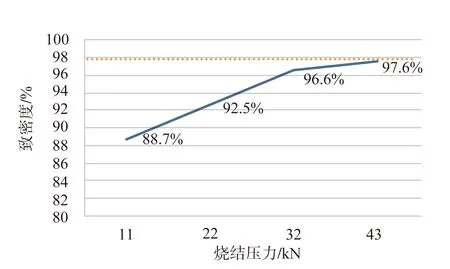

燒結過程壓力是內阻式熱壓燒結方式與SSP方式燒結的最大區別之一。在保持850℃,保溫時間60 s,燒結壓力從11 kN到43 kN下的性能變化如圖8~圖10所示。

圖8 燒結壓力對胎體致密度的影響

從圖8看,燒結壓力從11 kN到32 kN,胎體燒結的致密度幾乎以線性快速提高,32 kN致密度達到96.6%后,提高變緩慢,但仍有提高。燒結過程增加壓力是有效提高致密度的手段。

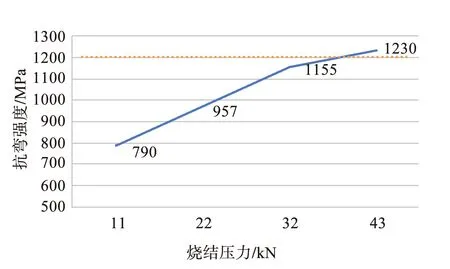

從圖9看,隨著燒結壓力提高,胎體燒結強度在迅速提高,在32 kN后提高速度變慢,強度達到1155 MPa,與內阻式熱壓燒結的1198 MPa接近。提高到43 kN后,胎體強度達到1230 MPa,強度比內阻式熱壓燒結的1198 MPa高出2.7%。

圖9 燒結壓力對胎體強度的影響

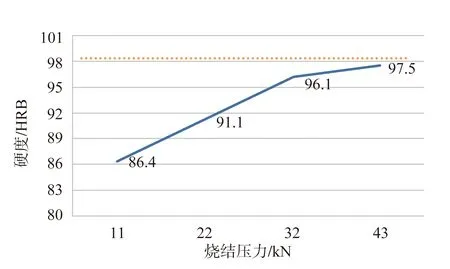

從圖10看,隨著燒結壓力提高,胎體燒結硬度在迅速提高,在32 kN后提高速度變慢,硬度到HRB 96.1,在壓力提高到43 kN后,硬度達到HRB 97.5,但硬度與內阻式熱壓燒結的HRB 98.5比,還是稍低。說明燒結時間短,胎體內部的合金化程度稍有不足。

圖10 燒結壓力對胎體硬度的影響

3.3 胎體微觀組織分析

3.3.1 胎體微觀組織分析

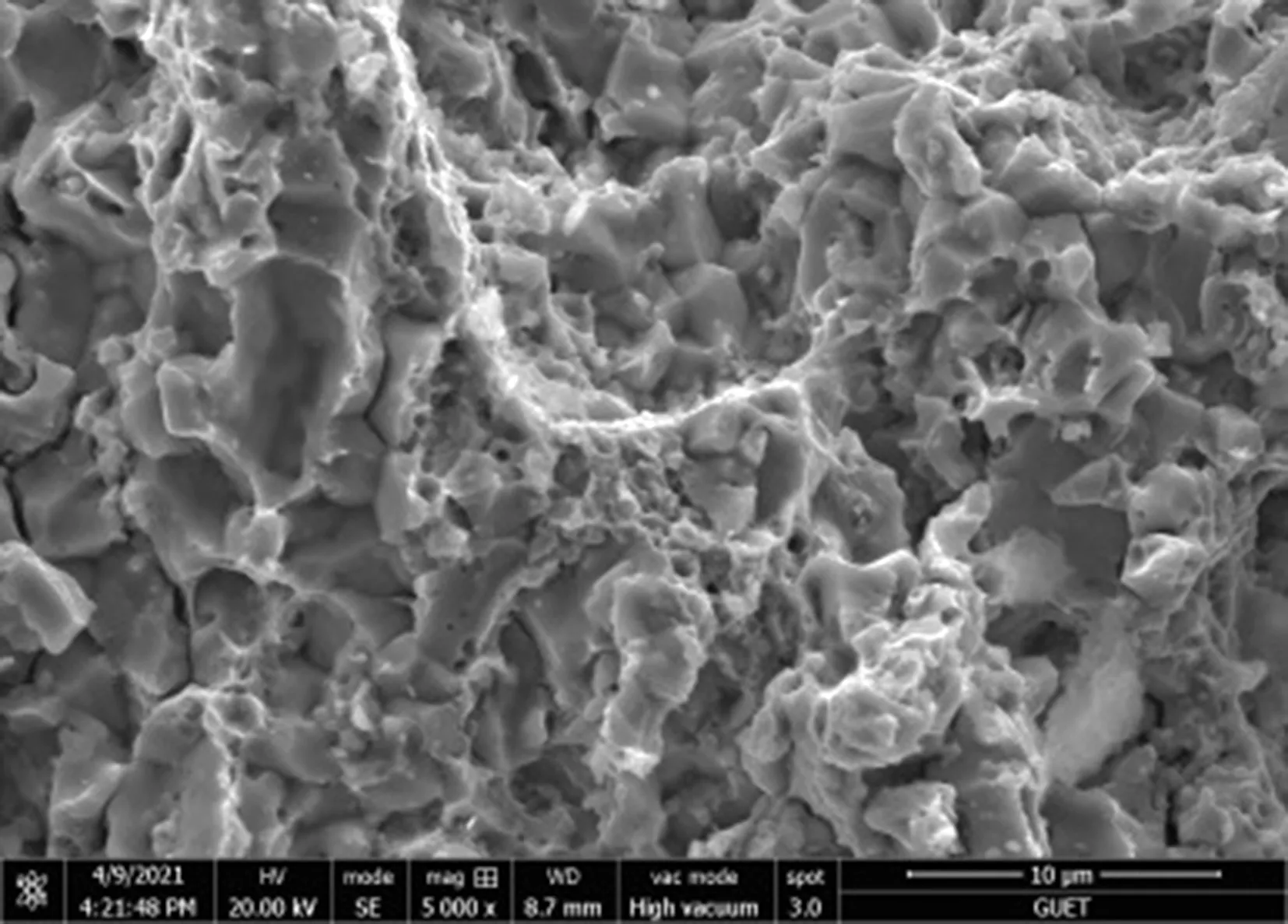

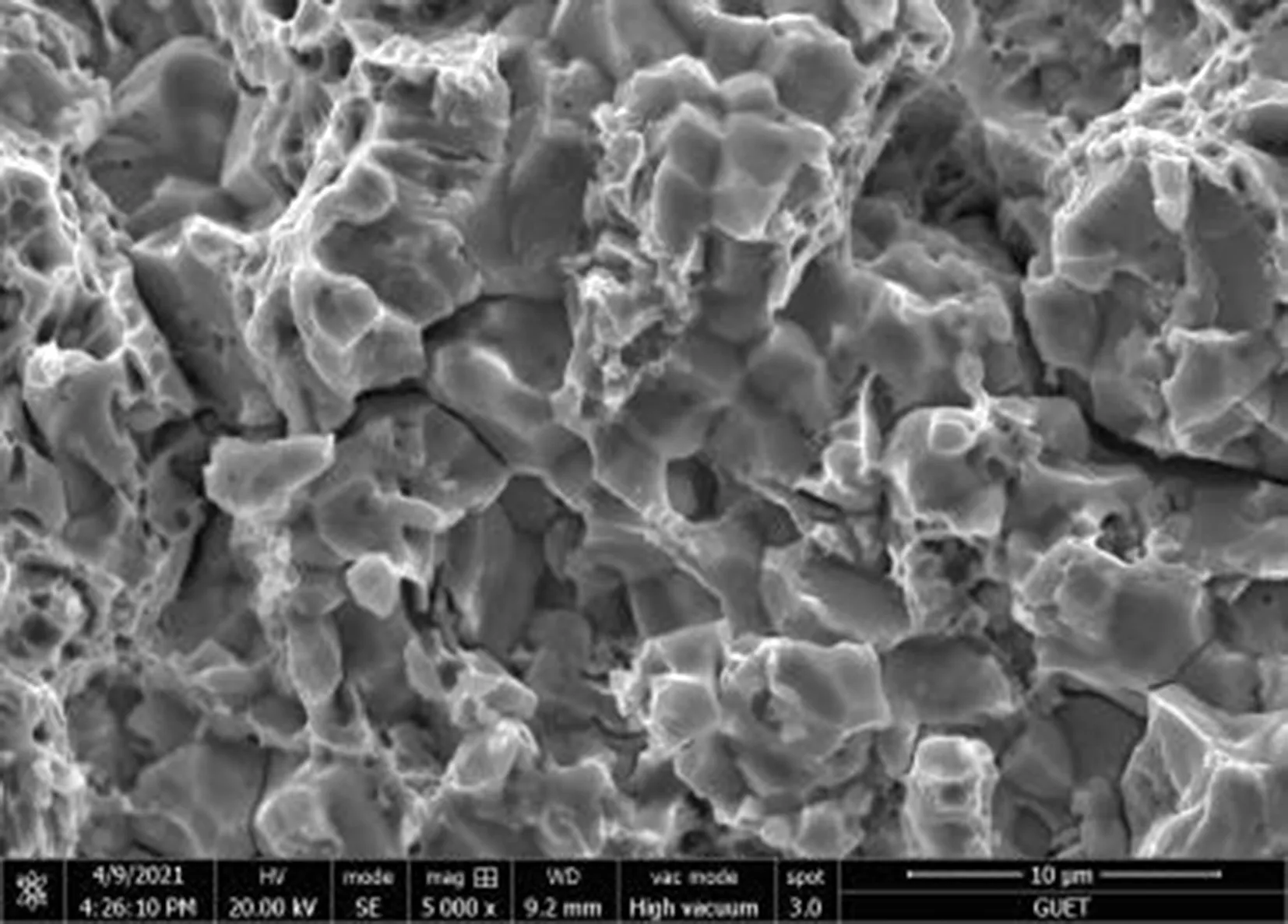

圖11~圖13是SSP燒結6#、7#和8#胎體在5000x斷面圖片。從斷面可看出刀頭致密度從94.7%、96.0%到97.0%變化的斷面狀況,斷面松散和裂紋逐步減少,呈逐步致密的過程。

圖11 6#樣品斷面

圖12 7#樣品斷面

圖13 8#樣品斷面

3.3.2 金剛石刀頭燒結的對比

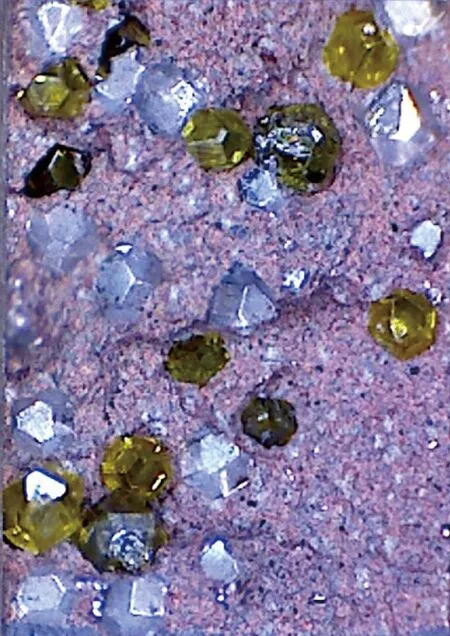

分別使用兩種方式燒結含金剛石的帶激光焊接層的刀頭,兩種刀頭均達到97.5%的致密度,斷面狀況如圖14和圖15所示。

圖14 SSP燒結刀頭斷面(鋼模燒結)

圖15 內阻式熱壓燒結斷面(石墨模燒結)

可以看出SSP燒結的刀頭金剛石表明顏色基本良好,而內阻式熱壓燒結斷面金剛石部分變黑;而且胎體斷面顏色SSP燒結的更淺,證明SSP燒結時間短,對金剛石損傷較小,對胎體的氧化程度也較少。結合前面SSP燒結胎體硬度偏低,也從側面反映了短時間SSP燒結的合金化程度比內阻式熱壓燒結程度低。

4 結論

對比了SSP燒結方式和內阻式熱壓燒結的特點,以試樣塊燒結方式胎體進行研究,得出如下結論:

(1)SSP燒結相對內阻式熱壓燒結能耗更低;

(2)SSP燒結在燒結適當延長時間和提高壓力的條件下可以達到與內阻式熱壓燒結同級別的強度,在溫度850℃,時間60 s,壓力43 kN,強度可達到1230 MPa;在溫度850℃,時間150 s,壓力32 kN,強度可達到1255 MPa。

(3)SSP燒結的方式由于時間比較短,燒結的強度可以達到或超過內阻式熱壓燒結,但是其內部的合金化程度相比內阻式熱壓燒結程度低。

(4)SSP燒結的方式相比內阻式熱壓燒結方式對金剛石表面的影響更少。