ZJ17卷煙機平準器微調手柄的改造方案

何 濤,周 輝,鄧明飛,李鯤鵬

(四川中煙工業有限責任公司西昌卷煙廠,四川西昌 615042)

0 引言

平準器組件中有一微調手柄,在日常生產中當劈刀盤凹槽與切刀切割位置不同步時,操作人員通過旋轉微調手柄,以調整劈刀盤凹槽的位置,從而控制壓實端的前后位置,起到避免空頭煙支產生,使煙支克重符合標準重量,減小煙支重量偏差的作用。

1 平準器組件以及劈刀盤工作原理

平準器主要由劈刀盤、刷絲輪、劈刀盤傳動裝置等組成。劈刀盤圓周上有凹槽,是保證在煙支兩端煙絲密度比煙支中間的密度大,煙絲密度大的部分叫做緊頭位置(壓實端),兩凹槽中心間的圓周距離等于煙支長度。為保證切刀正好切在緊頭位置,劈刀盤與切刀有運動同步以及位置同步的關系。運動同步指劈刀盤的理論線速度與切刀切割煙條的水平分速度相等,劈刀盤每轉兩個凹槽,切刀切割煙條一次。位置同步指劈刀盤凹槽的作用部位與切刀切割煙條的切割位置保持相對同步,使切刀切割在劈刀盤凹槽作用煙條部位的中間,從而形成緊頭煙。

2 微調手柄存在的缺陷

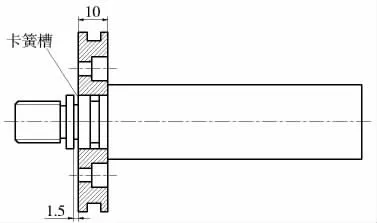

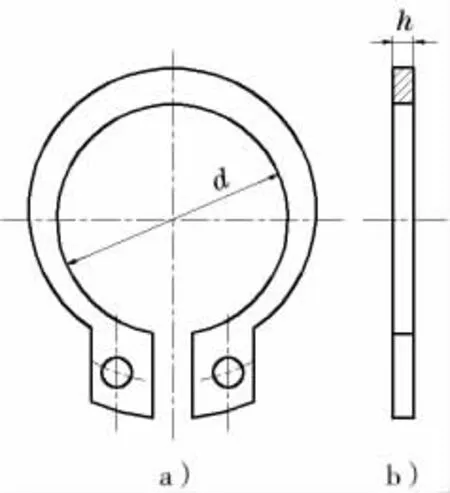

如圖1所示為原微調手柄及其圓盤裝配,圓盤厚度為10 mm,卡簧槽后邊到軸肩距離也是10 mm,在日常維修保養中發現原手柄設計有缺陷,其卡簧槽設計不合理。如圖2所示,選用JIS B 2804—2010軸用擋圈,d=11.1±0.18 mm,h=1±0.05 mm。通過查閱設計手冊,選用這個卡簧時,溝槽設計推薦值為直徑11.5 mm,寬度為1.1 mm。而原手柄卡簧槽,寬度為1.5 mm,如果卡簧安裝在卡簧槽左邊,就會使圓盤相對卡簧存在0.45~0.55 mm間隙,卡簧不能有效卡緊圓盤,設備運行過程中會使手柄前后竄動,手柄前后竄動導致螺旋齒前后竄動。

圖1 原微調手柄

圖2 卡簧規格

螺旋齒輪前后極限移動量約為8 mm,移動一次,螺旋齒輪帶動后面的斜齒輪旋轉約10.5°,通過觀察,螺旋齒輪前后竄動量約為2~4 mm。螺旋齒輪前后竄動,后面的斜齒輪旋轉約3°~6°,與螺旋齒輪相嚙合的齒輪分別控制劈刀盤以及刷絲輪,螺旋齒輪前后竄動,導致2個齒輪發生轉動,從而使劈刀盤以及刷絲輪的位置發生改變。斜齒輪旋轉一周,劈刀盤相對也旋轉一周,因此劈刀盤也會旋轉3°~6°。

以單倍煙支長度為60 mm的煙支為例,因為劈刀盤兩凹槽中心間的圓周距離等于煙支長度,所使用的劈刀盤旋轉一周有6支煙,L=360 mm,當刀盤旋轉3°~6°,原本凹槽位置會改變,產生滑移3~6 mm。此時由于凹槽中心位置發生變化,從而使緊頭位置發生改變。

當緊頭位置出現偏移時,將導致煙支密度分布不均,影響煙支重量,同時會增加煙支端部脫落煙末的風險,甚至出現空頭煙支。

原手柄上的O形圈,在長時間的使用下,由于手柄相對竄動,會使O形圈加速磨損、老化,當O形圈失效后,就會有漏油的情況產生,在手柄下方就是煙絲回絲通道,如果油液滴入煙絲,就會出現油煙,影響煙支質量。

3 微調手柄改造方案

3.1 改造目的

改造微調手柄結構,新設計的微調手柄減小竄動并且提高其密封性。減小手柄晃動,其目的在于減小劈刀盤位置偏移,降低壓實端偏移量,從而減少空頭煙支的出現。提高密封性,杜絕漏油情況的產生,以達到提高煙支的質量,減少煙支消耗的目的。

3.2 改造方案

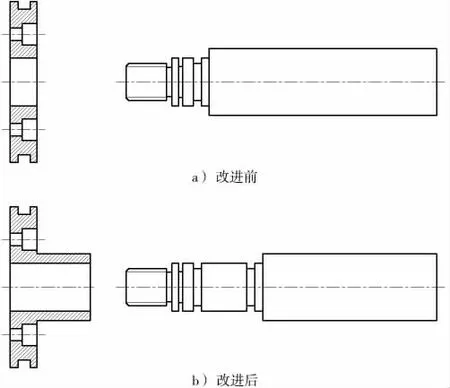

改進前后兩種微調手柄以及圓盤的結構,保持了原手柄的總長度不變,重新設計卡簧槽,如圖3所示。按照設計手冊要求將卡簧槽寬度變為1.1 mm,使設計變得合理,有效避免出現微調手柄的前后竄動的情況。

圖3 兩種微調手柄以及圓盤的結構

將原手柄單密封圈改進為雙密封圈,雙密封圈的設計將單支撐點變為雙支撐點,在設備運行中,大大降低了密封圈的磨損,提高了密封圈的使用壽命,密封圈的密封效果更好,更好地避免出現漏油的情況。在原圓盤的基礎上增加了一個凸臺,這樣原腔體長度由10 mm增加為30 mm,加設凸臺相較于之前的平圓盤穩固性更好,減小竄動。適當修改原盤上的密封圈槽尺寸,使密封效果更好。

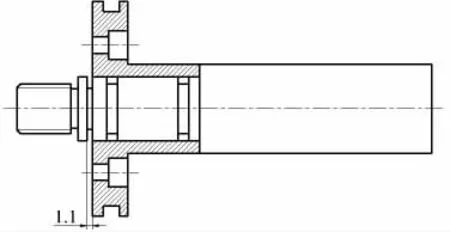

改進后的微調手柄與圓盤在裝配后,卡簧槽相對彈簧卡圈基本無間隙,卡簧更緊固,如圖4所示。

圖4 改進后的微調手柄

4 改造后使用效果

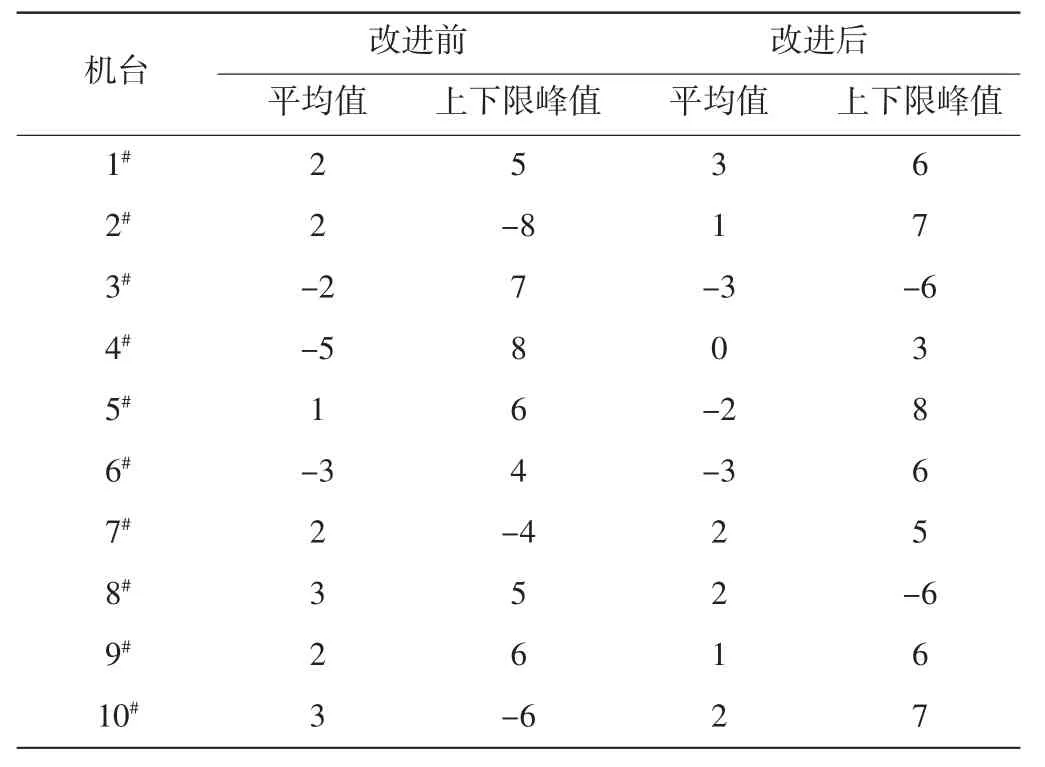

對策實施完畢后,對10組機臺壓實端位置變化的平均值以及上下限峰值進行統計,4#機改進后的平均值及上下限峰值遠低于改進前,同時優于其余9組機臺,見表1。壓實端位置偏移得到了有效降低,壓實端位置變化由±8 mm降低至±3 mm。

表1 壓實端位置統計mm

微調手柄的改造成果:①壓實端位置偏移得到了有效降低,日常生產過程中的空頭煙明顯減少,煙支質量標偏明顯提高,因空頭煙出現使剔除煙支造成的消耗大大減少;②雙密封圈的設計具有更好的密封性,減少了因漏油造成油煙的風險;③手柄上的O形圈更換頻率由1月一次降至3月一次,提高了O形圈使用壽命,降低了成本。