三乙醇胺油酸酯/對二甲苯溶致液晶的泡沫性能研究

史松,燕永利,奚琪,宣揚

(1.西安石油大學 化學化工學院,陜西 西安 710065;2.中國石油長慶油田分公司 第十采油廠,甘肅 慶城 745100)

泡沫因其獨特的性能而得到廣泛的應用[1-3]。相較于水相泡沫,非水相泡沫因其自身的性質而難以形成泡沫[4-8]。晶體顆粒[8]、固體顆粒[9]和表面活性劑[10]是主要的泡沫穩定劑。目前,表面活性劑仍是制備泡沫的便捷手段[11-19]。Friberg等指出,溶致液晶的體系或合適黏度的液態相可產生穩定的泡沫[20-23]。然而,溶致液晶的形成伴隨黏度的增大[24-27],這表明溶致液晶相的存在可能影響泡沫的穩定性。本實驗通過溶致液晶的構建、表征,并對其進行起泡實驗,研究溶致液晶的泡沫性能,并闡述溶致液晶對泡沫穩定性的影響。

1 實驗部分

1.1 試劑與儀器

三乙醇胺油酸酯(TEAOL)、對二甲苯均為分析純。

Olympus BX-51型光學顯微鏡;HAAKER流變儀。

1.2 溶致液晶的制備

稱取一定量的三乙醇胺油酸酯與對二甲苯,于干燥的四口瓶中(三乙醇胺油酸酯質量分數依次為60%,70%,80%,85%,87%)機械攪拌45 min后,放置于恒溫水浴鍋中,加熱2 h,溫度控制在50~60 ℃。取出,繼續攪拌30~45 min,二次置入60 ℃恒溫水浴鍋中,加熱12 h。反復離心,去氣泡,室溫下靜置2 d,使樣品達到平衡狀態,采用偏振光對樣品進行檢測。

室溫下,采用流變儀進行穩態剪切實驗,測量前需離心除氣泡。采用CR模式,剪切速率為0~500 s-1,主要測量剪切速率與剪切應力或黏度的關系。

1.3 泡沫的制備

室溫下,發泡母液50 mL,攪拌速率為3 000 r/min,攪拌5 min制備泡沫,測量泡沫半衰期、含氣率和泡沫高度隨時間的變化。采用光學顯微鏡觀測泡沫微觀結構。

2 結果與討論

2.1 三乙醇胺油酸酯/對二甲苯溶致液晶的光學特征

溶致液晶主要分為層狀液晶、六角液晶、立方液晶,其中層狀和六角狀液晶各向異性并具有各自特定的液晶織構[24,26-27]。圖1為室溫下,樣品三乙醇胺油酸酯不同質量比的偏光顯微。

由圖1可知,三乙醇胺油酸酯質量分數為60%(圖1a)時,偏光顯微鏡下為暗場無偏光構織,表現為各向同性;三乙醇胺油酸酯質量分數為70%(圖1b)時,偏光構織表現為馬爾他十字花紋狀;三乙醇胺油酸酯質量分數為80%(圖1c)時,表現為油性條紋,質量分數為85%(圖1d)時,表現為油性條紋;質量分數為87%(圖1e)時,表現為髓鞘狀。綜上,隨著三乙醇胺油酸酯質量分數的增加,三乙醇胺油酸酯/對二甲苯溶致液晶體系表現為層狀液晶的光學特性。

2.2 三乙醇胺油酸酯/對二甲苯溶致液晶的穩態流變特性

室溫下,測量不同質量比樣品的剪切應力及黏度隨剪切速率的變化關系,結果見圖2。

圖2 三乙醇胺油酸酯/對二甲苯溶致液晶穩態流變Fig.2 Steady-state rheology of triethanolamine oleate/p-xylene lyotropic liquid crystal

由圖2可知,三乙醇胺油酸酯的質量分數分別為70%,80%,85%,87%時,剪切應力隨剪切速率呈非線性增長,表現為非牛頓流體的特性,有較強的屈服應力值;當三乙醇胺油酸酯的質量分數為60%時,黏度隨剪切速率呈線性增長,表現為牛頓流體[25-27]。這是因為三乙醇胺油酸酯質量分數為60%時,在偏光顯微鏡下為暗場,為各向同性溶液,無溶致液晶形成。隨著三乙醇胺油酸酯質量分數的進一步增加,體系有溶致液晶相生成,且隨三乙醇胺油酸酯質量分數的增加層狀液晶結構排列更加緊密所致,即屈服應力值隨三乙醇胺油酸酯質量分數的增加而增加。所有樣品的黏度均隨剪切速率的增加呈減小趨勢,表明該體系具有剪切變稀的性質[26-28]。這是因為隨剪切速率的增加,層狀液晶內微觀結構在剪切作用下容易滑動,沿縱長軸方向移動,逐漸與剪切方向一致或平行,導致黏度急劇下降。這與偏光顯微鏡下觀察的結果基本一致。

2.3 三乙醇胺油酸酯/對二甲苯溶致液晶泡沫性能

2.3.1 三乙醇胺油酸酯/對二甲苯溶致液晶的起泡性 室溫下,三乙醇胺油酸酯/對二甲苯不同質量比下的含氣率見圖3。

由圖3可知,隨著三乙醇胺油酸酯質量分數的增加,含氣率呈下降趨勢,半衰期隨三乙醇胺油酸酯質量分數的增加而增加。當三乙醇胺油酸酯為60%時,此時含氣率為26.47%,達到最大值,而半衰期僅為2.7 h。三乙醇胺油酸酯質量分數為80%~87%時,含氣率穩定在16%,并且當三乙醇胺油酸酯質量分數為87%時,半衰期達到最大值6.7 h。對二甲苯的表面張力為27.868 mN/m,隨著表面活性劑三乙醇胺油酸酯的增加,對二甲苯的表面張力降低為26.859 mN/m。這是因為隨著表面活性劑TEAOL質量分數的增加,表面活性劑吸附在氣液界面上,降低了體系的表面張力,但隨著表面活性劑進一步增加,體系有層狀液晶相生成時,增強了體系的黏度,排液速率降低,半衰期增大[6,21-22]。

圖3 三乙醇胺油酸酯/對二甲苯溶致液晶的起泡性Fig.3 Foaming property of triethanolamine oleate/p-xylene lyotropic liquid crystal foams

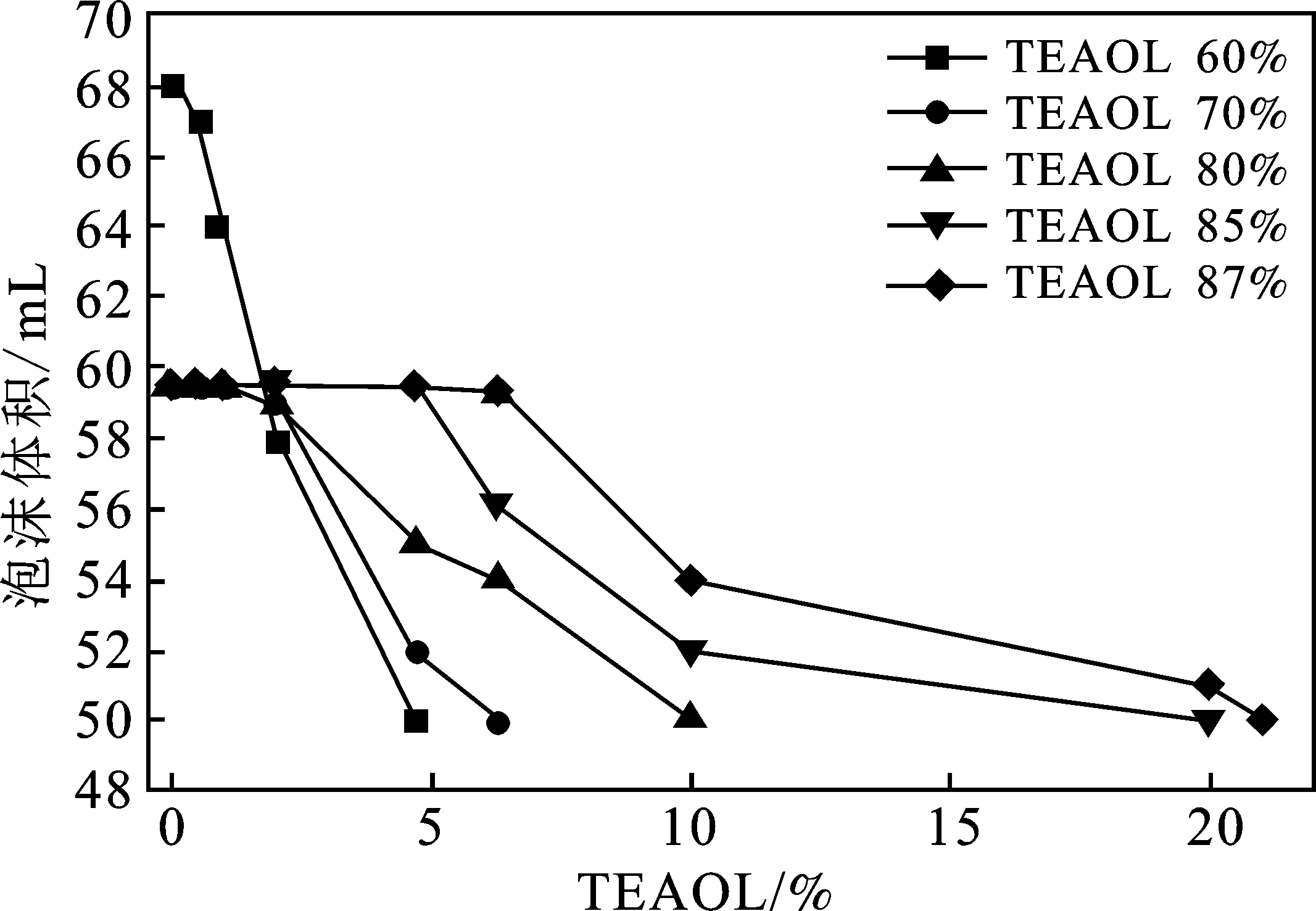

2.3.2 三乙醇胺油酸酯/對二甲苯溶致液晶的穩定性 室溫下,三乙醇胺油酸酯/對二甲苯不同質量比下泡沫高度隨時間的變化見圖4。

由圖4可知,三乙醇胺油酸酯的質量分數為60%時,對應的泡沫高度最高,但衰變時間較短,5 h內泡沫基本完全衰變;當三乙醇胺油酸酯的質量分數為87%時,經6 h后,泡沫開始衰變,且完全衰變至母液高度可達21 h,即泡沫壽命比前者增加了4倍。這是因為當溶致液晶相生成時,體系的黏度比均相溶液高,使泡沫排液速度降低,泡沫的穩定性增強[5,20-21]。結合圖3,三乙醇胺油酸酯質量分數為60%時,體系未形成溶致液晶,含氣率達到最大,但半衰期最低,三乙醇胺油酸酯質量分數增加到87%時,半衰期可達6.7 h。相比之下,液晶泡沫體系均比均相液穩定。

圖4 三乙醇胺油酸酯/對二甲苯溶致液晶 的穩定性Fig.4 Foaming stability of triethanolamine oleate/p-xylene lyotropic liquid crystal foams

2.4 三乙醇胺油酸酯/對二甲苯溶致液晶顯微泡沫

圖5分別展示了三乙醇胺油酸酯質量分數為70%(a)、80%(b)、85%(c)、87%(d)在同一溫度、體積、轉速下所產生的泡沫微觀結構。

圖5 三乙醇胺油酸酯/對二甲苯溶致液晶顯微泡沫Fig.5 Triethanolamine oleate/p-xylene lyotropic liquid crystal microfoam

由圖5可知,三乙醇胺油酸酯/對二甲苯層狀液晶泡沫直徑分布在30~40 μm,液晶包圍在氣泡附近,且液晶附著于氣泡表面,起“不溶膜”的作用。通常層狀液晶的形成,一般伴隨黏度的增大,從而體系的“表面黏度”增大;液晶之間的縫隙中能保持一定量的液體,導致液膜具有較大的厚度,同時體黏度增大,液膜排液作用減緩,泡沫穩定性提高[21,25-26]。

2.5 溶致液晶對泡沫穩定性的影響機制

溶致液晶對泡沫穩定性的影響機制見圖6。

圖6 溶致液晶對泡沫穩定性的影響機制[31]Fig.6 The influence mechanism of lyotropic liquid crystal on foam stability

其影響機制可以從以下幾個方面說明[6,21,29-31]:①與表面活性劑分子相比,液晶結構的有序性顯著提高了體相的黏度,并且液晶相在Plateau通道富集,使該區域的面積及曲率半徑增大,使Laplace壓力降低,進而使排液速率降低;②大量液晶相在Plateau通道內富集,使Plateau通道內表面活性劑分子數增加,表面壓增高,從而加強了Gibbs-Marangoni效應;③液晶相具有一定的機械強度及剛性,增強了體系的穩定性,從而提高了體系對外界因素的抗干擾能力;④與常規流體相比,液晶相的高密度性,高有序性,極大地降低了氣體的擴散速率,從而提高了泡沫的穩定性。

3 結論

(1)三乙醇胺油酸酯/對二甲苯溶致液晶體系表現為層狀液晶的光學特性,且所有樣品均表現出剪切稀釋的現象。

(2)三乙醇胺油酸酯質量分數為87%時,泡沫最為穩定,完全衰變可達21 h,層狀液晶泡沫表現出優異的穩定性。

(3)液晶相對非水相泡沫穩定性的影響,主要是通過形成“不溶膜”,提高體相黏度及增強Gibbs-Marangoni效應,減緩了液膜的排液速率及氣體擴散速率,使泡沫的穩定性得到提高。