微生物與水泥固化南海珊瑚砂的強度及微觀特征對比試驗

許鵬旭, 冷勐, 彭劼, 衛仁杰

(河海大學土木與交通學院, 南京 210098)

近年來,南海群島的開發是中國海洋強國戰略中的核心環節。在實際島礁工程的建造過程中,地基土體的顆粒形狀、建材的運輸費用、海域環境影響等問題都值得關注[1-3]。傳統的地基固化技術中,真空預壓和化學灌漿等固化方法較為常用[4-5],但普遍存在工期長、能耗大、成本高、污染環境等不足[6-7],環境污染問題較為嚴重。其中,化學灌漿技術應用廣泛,主要以水泥作為材料,20世紀70年代日本福岡中毒事件以后,化學漿體的毒性不容忽視。南海珊瑚島礁遠離大陸,建造開發人工島中,大面積使用化學漿體會對周圍海域的生物、地質產生深遠的影響。考慮到南海海域生態環境的穩定性、安全性等因素,需要研究和發展毒性較小的土體加固方法,而微生物誘導碳酸鈣沉積(microbially induced carbonate precipitation,MICP)由于具有污染小、能耗低、環境友好等特點,受到了中外學者的廣泛的關注[8-10]。

MICP是一種由特定細菌的代謝產物與周圍環境中的物質合成碳酸鈣晶體的過程,本質上是微生物的礦化作用[11-13]。在MICP加固砂土的過程中,主要通過生成的沉淀物與砂顆粒之間發生反應,最終使整體砂樣膠結成型。將MICP技術用于加固南海珊瑚砂時,首先要考慮加固后土體強度的問題。目前,眾多學者研究了MICP技術加固珊瑚砂后試樣的強度,加固后的強度不盡相同。鄭俊杰等[14]通過對3種粒徑級配的鈣質砂進行微生物固化,測定了無側限抗壓強度、比重和碳酸鈣含量等數據,發現鈣質砂土骨架差異性以及碳酸鈣分布均勻性是微生物固化鈣質砂的強度離散性主要決定因素。朱紀康等[15]研究了不同鈣源和膠結液濃度等變量對MICP加固過程的影響,試樣的無側限抗壓強度可達到3.42 MPa。劉家明等[16]在不同濃度的鹽溶液環境下進行了MICP的細菌加固試驗,發現加固后砂樣的無側限抗壓強度隨NaCl濃度的提高而降低。張國城等[17]引入鎂離子,在不同鈣鎂離子濃度比下進行了MICP加固試驗,發現在鈣離子與鎂濃度比為0.1∶0.4時,砂樣的強度獲得最大值,試樣的最高無側限抗壓強度為1.26 MPa。方祥位等[18]經過多輪固化珊瑚砂后,試樣的無側限抗壓強度最高可達到14 MPa。還有學者針對MICP在島礁工程的應用方面開展了一系列研究。李昊等[19]在模擬海水環境中開展了珊瑚砂加固試驗,實驗結果表明MICP技術能夠適應海水環境并且加固效果得到了成倍的提高。楊司盟等[20]考慮將濃縮海水作為原料應用于MICP加固島礁地基技術,將3倍濃縮海水作為鈣源溶液,加固后砂柱無側限抗壓強度達653 kPa。劉漢龍等[21]進行了人工吹填島礁鈣質砂地基現場微生物加固試驗,最終獲得了70 cm加固深度、無側限抗壓強度最高可達821 kPa的加固效果。同時,也有眾多學者深入研究了關于珊瑚砂水泥砂漿的材料配比、強度等特性[22-24],但其與MICP試樣的對比研究需要進一步研究。由于MICP試樣的強度主要依靠反應過程中碳酸鈣晶體的膠結作用,碳酸鈣晶體與土顆粒間的連接形式與水泥砂漿相似,因此對MICP技術加固珊瑚砂和傳統水泥加固珊瑚砂進行力學特性對比研究具有一定的理論價值和工程意義。為此,根據試樣中不同的碳酸鈣/水泥含量,對MICP試樣與水泥固化砂柱進行了對比,分析了兩者的破壞形式和應力應變曲線,并通過掃描電子顯微鏡(scanning electron microscope,SEM)技術,從微觀角度比較了兩種砂樣微觀結構的差異性,為MICP技術加固砂樣與水泥膠結砂樣的強度特性研究提供了參考和依據。

1 試驗材料

1.1 砂樣制備

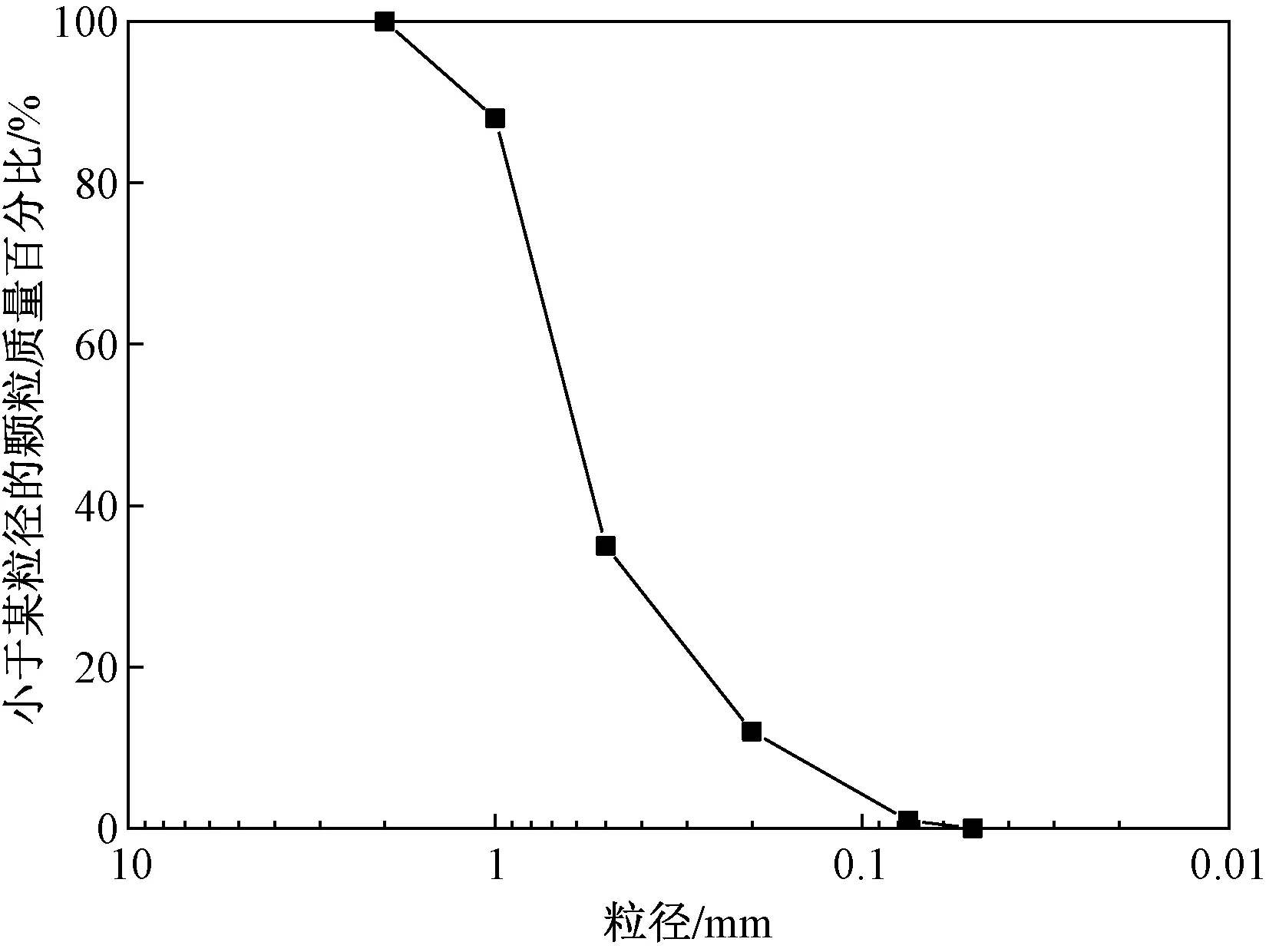

本試驗采用中國南海珊瑚砂進行砂柱加固試驗,珊瑚砂主要化學成分為碳酸鈣,砂樣顆粒級配如圖1所示。根據圖1計算得到該砂樣不均勻系數為4.06,曲率系數為1.50。由于珊瑚砂存在較多小孔隙,砂樣初始干密度約為1.45 g/cm3。

圖1 砂樣的顆粒級配曲線

1.2 試驗模具

為了對比珊瑚砂水泥砂漿試樣和MICP固化后的試樣的強度區別,試驗采用相同尺寸的有機玻璃模具。形狀為圓柱筒體,內徑50 mm,高130 mm,壁厚5 mm,筒體中間開縫,由兩塊對稱的瓣膜組成,底部用底座固定。底座高60 mm,內徑60 mm,壁厚5 mm,底座中部橫有3 mm厚的隔板,板上設有用于排水的圓形孔洞,小孔孔徑4 mm。

1.3 細菌的培育生長

試驗選用的細菌為巴氏芽孢桿菌(美國國家菌種庫編號:ATCC11859),接種細菌后,將培養基混合液置于震蕩培養箱中(35 ℃,121 r/min)培養12 h,測定細菌濃度及脲酶活性后使用。菌液的OD600值(即600 nm波長處吸光值,反映菌液的濃度)為1.120;將細菌菌液與1.1 mol/L尿素溶液按照體積比為1∶9進行混合后,測得其5 min電導率變化為0.35 ms/cm,即7.7 mmol/L urea hydrolysed/min(每分鐘尿素水解的濃度)。

1.4 膠結液的配置

1.5 水泥材料

本試驗水泥為馬鞍山海螺水泥有限責任公司生產的普通硅酸鹽水泥,強度等級42.5,其物理力學性能如表1所示。

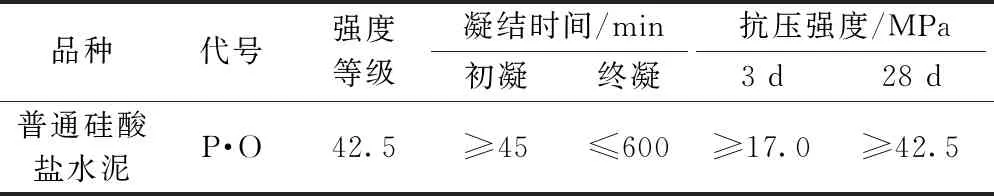

表1 P·O 42.5等級硅酸鹽水泥物理力學性能

2 試驗方法

2.1 MICP注漿試驗

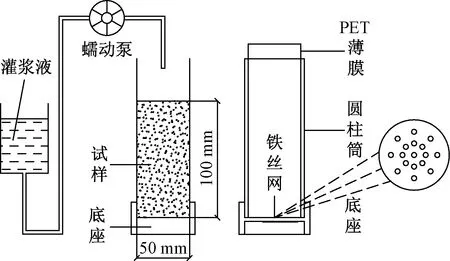

本試驗選用相同級配的珊瑚砂進行MICP砂柱加固試驗。砂樣使用砂雨法制樣,砂樣初始干密度為1.45 g/cm3。砂樣制好后,先向砂樣中注入適量的0.05 mol/L CaCl2固定液,靜置6 h后將培養好的菌液通過蠕動泵泵入砂樣,再靜置6 h后泵入配置好的膠結液,之后每隔大約12 h泵入一次膠結液,注入8次膠結液為一輪注漿結束,用適量的去離子水沖洗砂樣,重復上述步驟,開始新一輪灌漿。前三輪注入的膠結液濃度為0.5 mol/L,之后灌注的膠結液濃度為1.0 mol/L,直至達到極限灌漿次數,每次灌注的溶液體積均為90 mL。為消除偶然誤差,同組條件下均設置三組平行試驗。試驗裝置示意圖如圖2所示。

PET為聚乙烯薄膜

2.2 鈣離子濃度測定

本試驗通過測定流出液的鈣離子濃度變化來直觀反映珊瑚砂試樣的固化過程,主要依據《水質 鈣的測定 EDTA滴定法》(ISO 6058—1984),將待測溶液稀釋至量程范圍內后,測定膠結液及流出液中鈣離子濃度。

2.3 無側限抗壓強度測定

將拆模后清洗干凈的砂樣放入烘箱烘干后取出,用銼刀將砂樣局部不平整的部分進行整平。本試驗采用無側限壓力儀器(TKA-WXY-5),試驗采用應變控制式,速率設定為1 mm/min,壓力范圍設置為0~50 kN,砂樣直徑D和高度H分別為:D=5.0 cm,H=10.0 cm。

2.4 碳酸鈣含量測定

珊瑚砂無法使用酸洗法測定砂樣的碳酸鈣含量,試驗中采用稱重差值法測定珊瑚砂砂柱的碳酸鈣生成量。

2.5 珊瑚砂水泥砂漿試驗

本試驗根據不同的灰砂比,按照水泥和珊瑚砂分別為1∶4、1∶5、1∶6、1∶8、1∶10、1∶12、1∶14的比例稱取相應的水泥和珊瑚砂,各組試樣的總用水量為水泥和珊瑚砂總質量的15%。將攪拌好的砂漿倒入有機玻璃模具后振搗,排出水泥砂漿內的氣體,減少砂漿中的孔隙,以清除水泥砂漿內部的空洞,保證其密實度。隨后將試樣置于養護箱中養護,靜置一天后進行拆模,拆模后的試樣繼續養護直至28 d。養護箱的條件為溫度(25±2) ℃,濕度不小于95%。同樣為消除偶然誤差,每種配比均設置三組平行試驗。

3 試驗結果及討論

3.1 試樣破壞形態

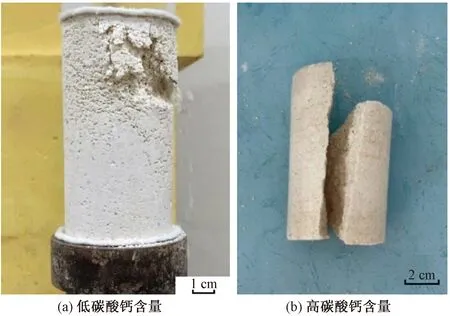

MICP加固成型后的試樣在抗壓試驗中的破壞形態如圖3所示。各砂柱表面均較為光滑,上下部較為平整,整體成型較好,顆粒之間粘結較為均勻。如圖3(a)所示,當注漿次數較少(碳酸鈣生成量為5.3%)時,砂樣中下部分的外表面較為光滑,上部砂顆粒未被碳酸鈣完全包裹,呈現出較多的孔隙,最終MICP砂柱試樣破壞形態呈現弱面剪切破壞。隨著注漿次數的增多,試樣內部生成的碳酸鈣含量也隨之增多,砂柱內部孔隙逐漸減少,直至完全被白色碳酸鈣晶體填充,外表面趨近于光滑。如圖3(b)所示,當碳酸鈣含量較高(碳酸鈣含量為17.8%)時,破壞形態呈現劈裂破壞。

圖3 MICP試樣破壞圖像

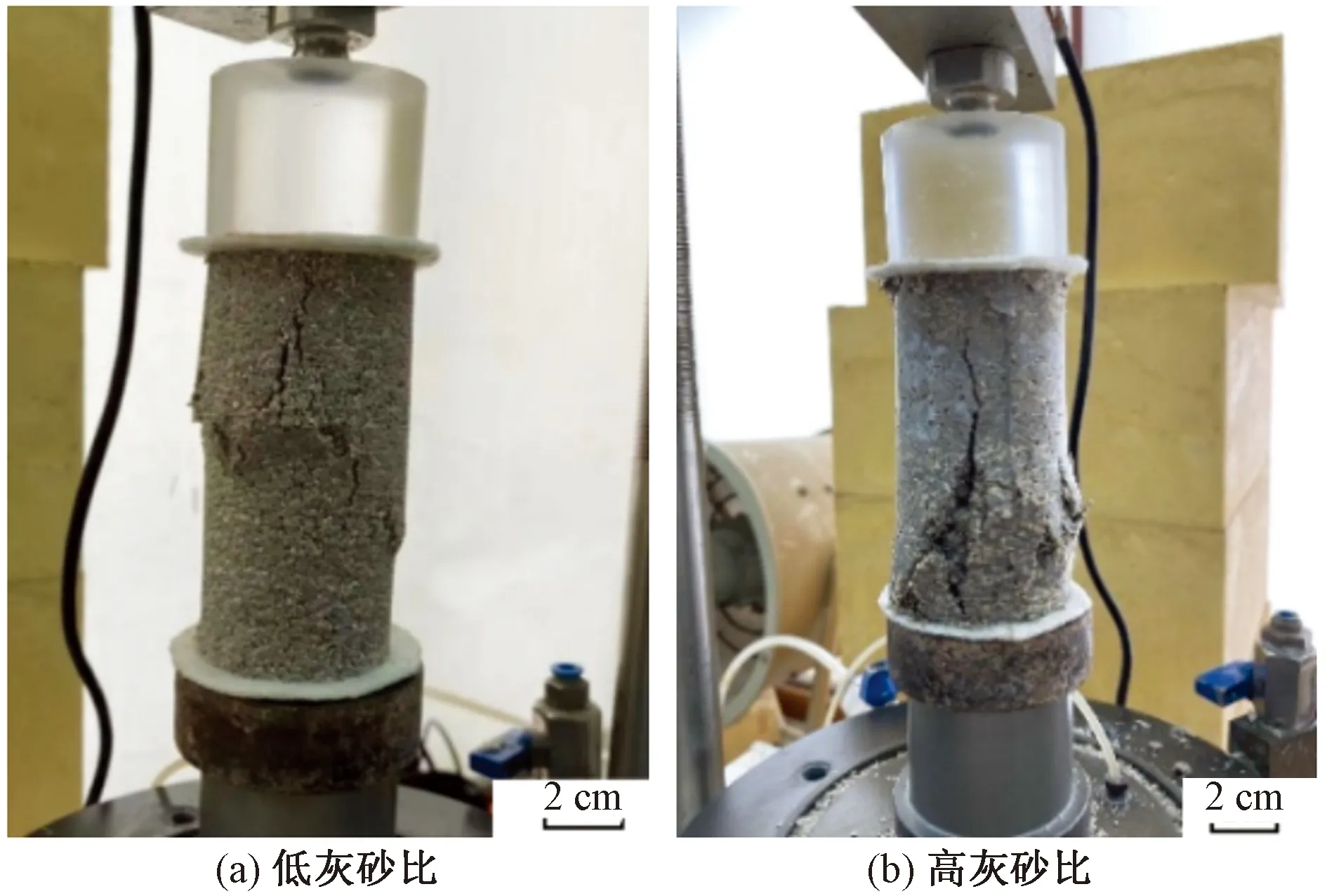

珊瑚砂水泥砂漿試樣的破壞形態如圖4所示。當水泥摻量較低時,砂樣表面趨近于珊瑚砂的白色,外表面較為粗糙,蜂窩、麻面數量較多。如圖4(a)所示,灰砂比(1∶14)較小時,試樣底部出現豎向裂縫較少,砂顆粒與水泥之間粘結較差,在持續荷載作用下中上部砂樣容易剝落,裂縫集中在試樣中上部,達到極限荷載時砂樣整體抗壓強度較低,砂顆粒破壞形態呈現松散狀態,試樣上表面易形成破壞面。隨著水泥摻量的增多,砂顆粒能有效被水泥包裹,兩者緊密結合,試樣顏色呈現為深灰色,外表面較光滑,孔隙、蜂窩麻面數量減少。圖4(b)為灰砂比為1∶4的水泥砂漿試樣。當灰砂比較大時,試驗過程中抗壓強度達到峰值時,水泥砂漿試樣沒有呈現明顯的脆性破壞,下部出現豎向裂縫較多,底部接觸面明顯壓碎。試樣在受壓時下部先出現微小的細裂縫,隨著荷載的增加,裂縫逐漸貫穿至試樣中上部,達到極限荷載時,裂縫逐漸增多,砂樣下部呈現壓碎破壞,容易產生剝離現象,相較于灰砂比較小的試樣,砂顆粒整體粘結性較好,未出現明顯的松散砂顆粒。

圖4 珊瑚砂水泥砂漿試樣破壞形態

3.2 應力應變曲線

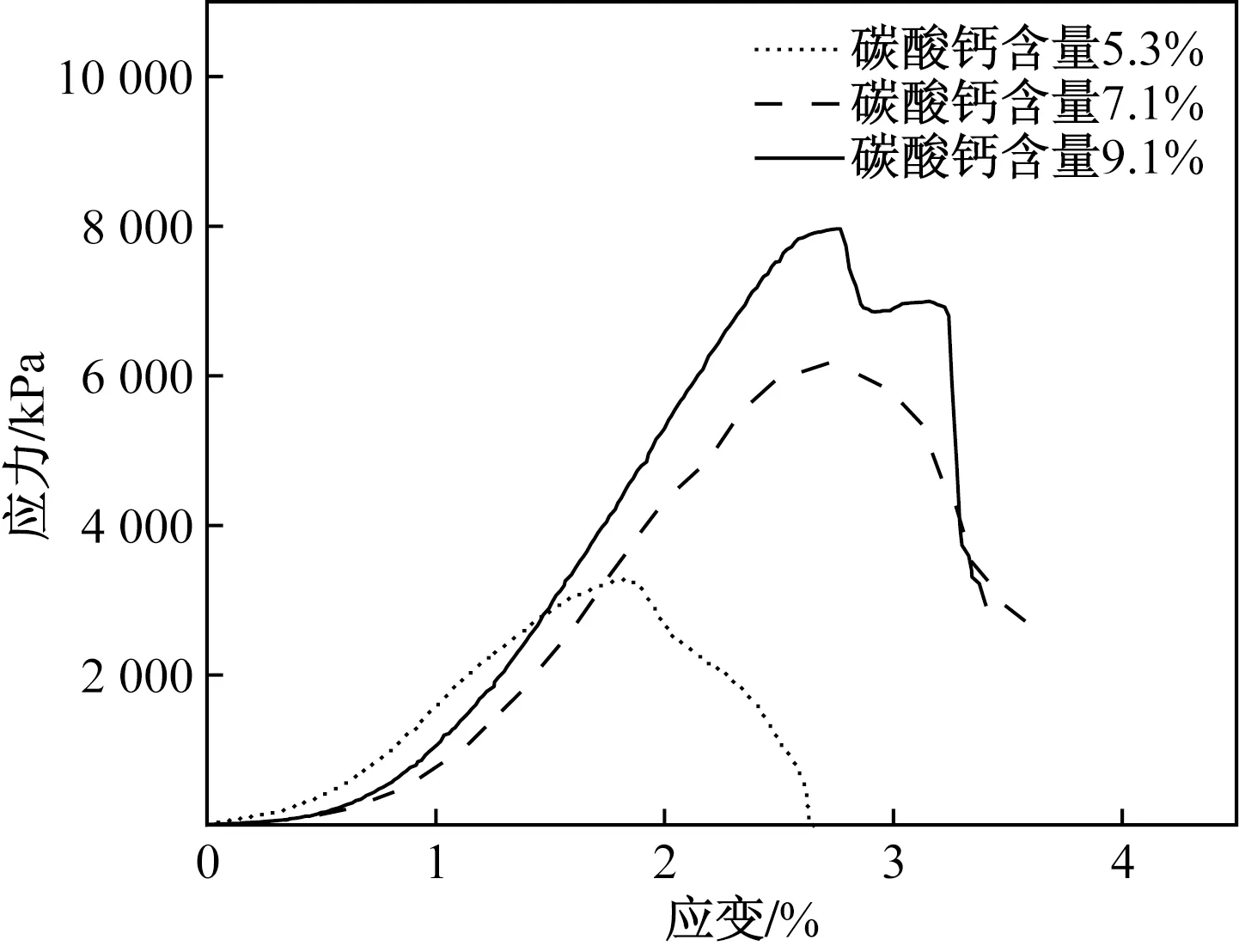

圖5為碳酸鈣生成量較低時,MICP試樣的應力-應變曲線。試樣的碳酸鈣含量分別為5.3%、7.1%、9.1%,試樣的粘結性隨碳酸鈣含量的增加而提高,峰值強度逐漸上升,達到破壞時的強度分別為3.28、6.17、7.97 MPa。曲線(圖5)破壞階段為:當應變小于1%時,試樣應變增長較為緩慢,隨后應變增加,曲線斜率的增加較快,迅速達到峰值應力,試樣裂縫明顯,應力緩慢下降,直至試樣完全破壞。

圖5 低碳酸鈣含量時MICP試樣的應力-應變曲線

碳酸鈣含量較高時MICP試樣的應力-應變曲線如圖6所示。試樣的碳酸鈣生成量分別為16.4%、17.8%、19.8%、21.03%,碳酸鈣含量增加僅為1.4%、2%及1.5%,峰值強度分別為11.63、16.06、18.24、20.55 MPa,強度分別提高了38.06%、13.56%和12.67%。當應變較小時,曲線中應力增長緩慢,斜率近似線彈性;應力隨應變的增加而逐漸上升,曲線斜率的增加較快,直至達到峰值應力后,試樣迅速破壞,殘余強度較低,整體曲線形狀呈現三角形。

圖6 高碳酸鈣含量時MICP試樣的應力-應變曲線

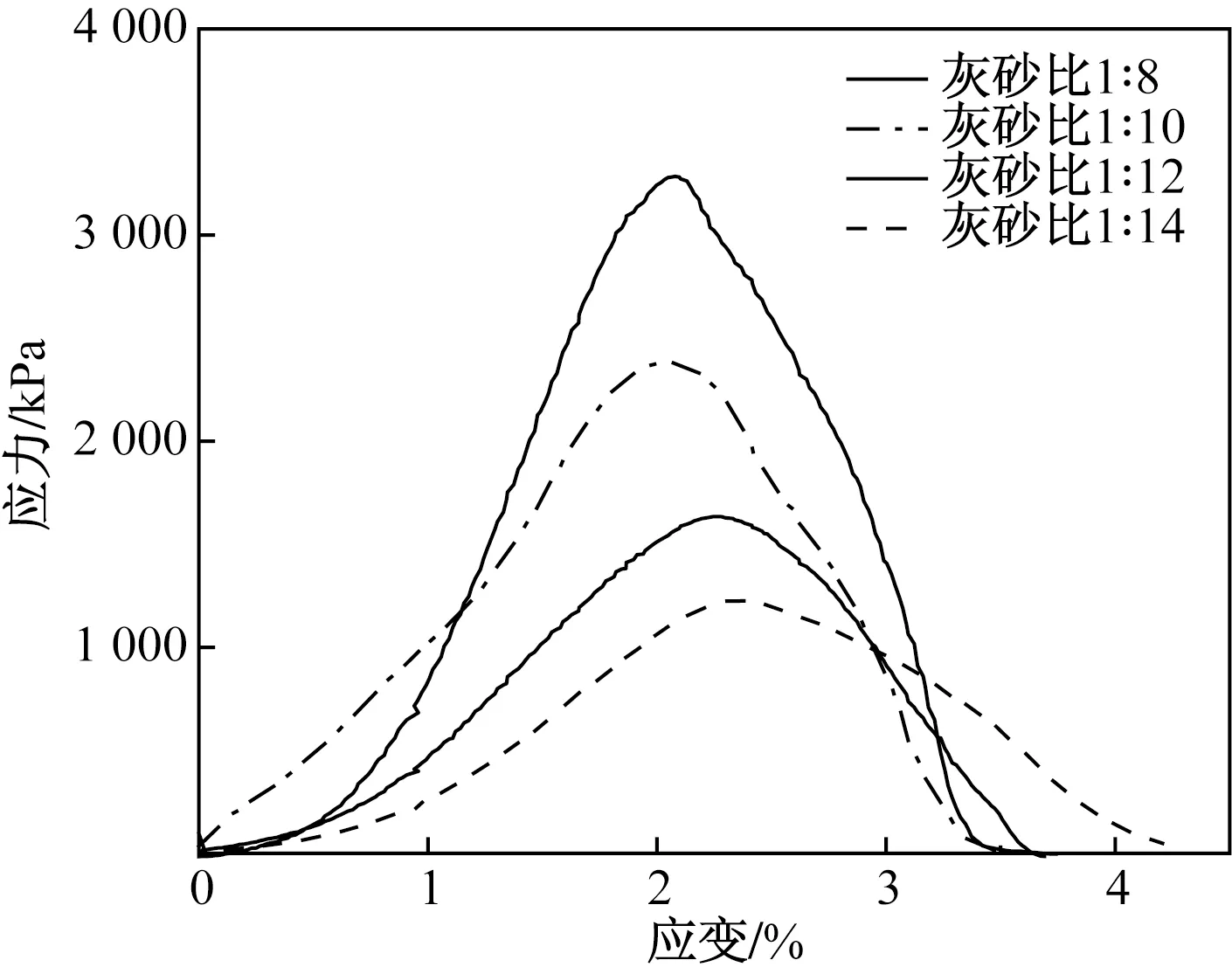

圖7為灰砂比較低時,珊瑚砂水泥砂漿試樣的應力應變曲線。試樣的灰砂比分別為1∶8、1∶10、1∶12、1∶14,對應的水泥含量各為10.17%、8.75%、7.14%、6.25%。水泥用量較少,試樣黏結性較差,達到破壞時的強度分別為3.29、2.38、1.63、1.23 MPa,峰值強度較低。和低碳酸鈣含量時MICP試樣的破壞形態類似,由于相互粘結不均勻,整體性較差,應力應變曲線圖呈現近似對稱形狀,達到破壞時的應變值逐漸增大。

圖7 低灰砂比試樣的應力-應變圖

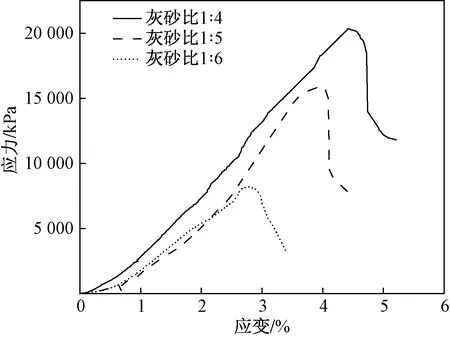

灰砂比較高時水泥砂漿試樣的應力應變曲線如圖8所示,試樣的灰砂比分別為1∶4、1∶5、1∶6、,對應的水泥含量各為21.71%、17.14%、14.29%。隨著灰砂比的逐漸加大,水泥能有效包裹住珊瑚砂顆粒,增加砂樣粘結性。砂樣達到破壞時的強度為20.37、15.84、8.21 MPa,強度分別提高了147.9%和28.5%,水泥用量的增多,試樣均勻性和整體性顯著提升,峰值強度增加顯著。曲線形狀呈現三角形,和高碳酸鈣含量時MICP試樣的破壞形態類似。

圖8 高灰砂比試樣的應力-應變圖

3.3 MICP試樣與珊瑚砂水泥砂漿試樣力學特性對比

表2為MICP砂柱與水泥砂漿試樣的無側限抗壓強度和碳酸鈣/水泥含量之間的關系。

表2 MICP砂柱試樣與水泥砂漿試樣試驗數據

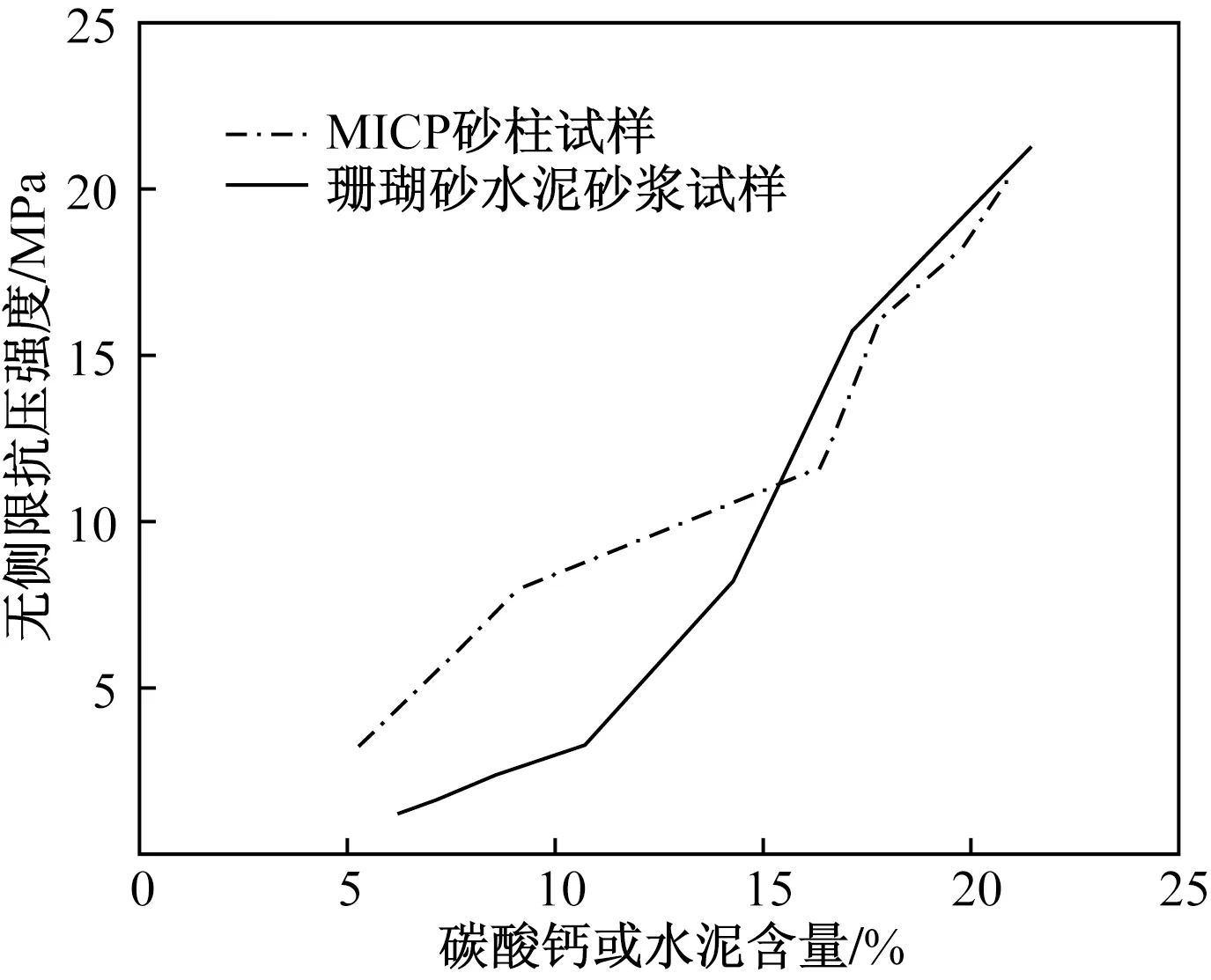

圖9為各試樣無側限抗壓強度和碳酸鈣/水泥含量之間的關系圖。從試驗數據可以看出,當碳酸鈣/水泥含量較低的情況下(低于15%),MICP試樣的無側限抗壓強度高于水泥砂漿試樣;當碳酸鈣/水泥含量高于15%時,兩者的強度較為接近。由此可見MICP試樣整體粘結性較好,生成的碳酸鈣能較好包裹珊瑚砂顆粒,尤其是在碳酸鈣低的情況下,碳酸鈣含量分布的均勻性較好,MICP試樣的強度明顯高于水泥砂漿試樣的;而水泥砂漿試樣中低灰砂比的試樣,珊瑚砂和水泥之間不能很好的粘結,尤其是灰砂比為1∶14時,白色珊瑚砂顆粒暴露明顯,無側限抗壓強度較低。工程中水泥砂漿最低強度等級M5的配合比為1∶5,此時水泥含量為17.1%,與相同碳酸鈣含量下MICP試樣的強度大致相近,但在低水泥含量下,MICP試樣優于水泥砂漿試樣。

圖9 試樣無側限抗壓強度和碳酸鈣/水泥含量的關系

4 微觀結構討論

微觀粘結形式一定程度上決定了宏觀上強度等力學性質,因此研究珊瑚砂水泥砂漿試樣內部的微觀結構大有裨益。圖10和圖11分別為珊瑚砂水泥珊瑚砂漿在低灰砂比和高灰砂比的內部微觀孔隙圖。

WD為工作距離,指樣品成像表面到物鏡的距離;EHT為加速電壓,下同

圖11 高灰砂比試樣的SEM圖

圖12為MICP試樣和珊瑚砂水泥砂漿試樣內部粘結形式的對比圖,兩者的微觀結構存在著一定的差異性。如圖12(a)所示,MICP反應生成的碳酸鈣晶體吸附在珊瑚砂顆粒表面,由于是兩者從成分上是屬于同一種介質,因此得到的方解石礦物晶體(碳酸鈣)主要起到包裹作用,附著在砂粒表面,隨著注漿反應次數的增多,沉積在砂顆粒表面的方解石數量逐漸增多,能夠均勻填充珊瑚砂的內部孔隙;尤其是碳酸鈣含量較少時,整體連接效果優于水泥砂漿的,內部結構緊密。從圖12(b)可以看出,由于水泥和珊瑚砂為兩種不同的介質,水泥水化后的產物如同“觸手”般不斷延伸,在砂顆粒與砂顆粒之間起到“橋梁”的作用。在低灰砂比下,這種連接分布十分不均勻,“橋梁”作用并不理想,明顯弱于微生物處理的效果。當水泥用量較多時,能夠有效將內部孔隙堵塞,試樣均勻性和整體性加強,表現在宏觀上,強度有較大提高。

5 結論

根據試樣中不同的碳酸鈣/水泥含量,進行了MICP和水泥固化珊瑚砂對比試驗,分析了各自的破壞形態、無側限抗壓強度以及強度和碳酸鈣/水泥含量之間的關系,得到如下結論。

(1)當MICP試樣和水泥砂漿試樣各自的碳酸鈣/水泥含量較低時(約小于10%),試樣破壞形態呈現弱面剪切破壞;當碳酸鈣/水泥含量較高(大于10%)時,破壞形態大致呈現劈裂破壞。

(2)當碳酸鈣/水泥含量少于15%時,MICP試樣的無側限抗壓強度要顯著高于水泥砂漿試樣,碳酸鈣含量為5.3%、7.7%、9.1%時MICP砂柱試樣的無側限強度為相應水泥含量水泥砂漿試樣的200%以上;當碳酸鈣/水泥含量高于15%并小于22%時,二者強度相接近,差值在5%以內。

(3)MICP試樣和珊瑚砂水泥砂漿試樣微觀結構存在明顯差異性。由于MICP試樣內部的方解石晶體與材料成分相同,當碳酸鈣/水泥含量較少時,MICP試樣加固效果更優;而隨著內部介質含量的增多,兩種產物在砂顆粒之間都起到填充作用。