變截面舵面結(jié)構(gòu)全場瞬態(tài)變形測量及振動特性分析

彭富豪,于開平,康亞濤,劉帥帥,張 偉

(哈爾濱工業(yè)大學(xué) 航天學(xué)院,哈爾濱 150001)

0 引言

變截面舵面結(jié)構(gòu)是飛行器的一個重要部件,其在空中飛行時,由于外部環(huán)境的激勵作用結(jié)構(gòu)將不可避免地產(chǎn)生振動,如何準確測量變截面舵面結(jié)構(gòu)振動特性并實時獲得由于振動引起變截面舵面結(jié)構(gòu)的變形、進而獲取其模態(tài)參數(shù)并提高試驗效率尤為重要,因此對變截面舵面結(jié)構(gòu)進行振動變形測量具有重要意義[1-2]。

有限元技術(shù)為結(jié)構(gòu)進行模態(tài)分析提供了一種好的方法,但復(fù)雜結(jié)構(gòu)件的加工工藝和結(jié)構(gòu)件實際裝配過程存在一些差別,有限元方法總會造成一定誤差[3],尤其對飛行器中變截面舵面結(jié)構(gòu)的設(shè)計與應(yīng)用,地面試驗仍是一種可靠手段。目前振動變形測量有接觸式和非接觸式兩種測量方法[4]。傳統(tǒng)測量方法主要通過應(yīng)變片和加速度傳感器來分別測量結(jié)構(gòu)表面的變形數(shù)據(jù)和振動響應(yīng)信號,難以全面采集復(fù)雜結(jié)構(gòu)在變化過程中的全場變形過程,雖然傳感器朝著更加小巧的方向發(fā)展,但其不可避免對結(jié)構(gòu)引入附加質(zhì)量,對于輕質(zhì)結(jié)構(gòu)尤為突出[5]。

為克服接觸測量方法的不足,發(fā)展了許多非接觸方法,如激光多普勒測振技術(shù)[5]、電子散斑干涉測量[6]、數(shù)字圖像相關(guān)方法[4,7-9]和三維點跟蹤方法[10]等。其中,數(shù)字圖像相關(guān)技術(shù)是一種光力學(xué)測量技術(shù),通過光學(xué)方法能測量結(jié)構(gòu)全場形貌、變形及全場振動數(shù)據(jù),在工程領(lǐng)域受到廣泛關(guān)注[11-18]。孫光永[4]等運用數(shù)字圖像相關(guān)技術(shù)對矩形鋁板和汽車發(fā)動機蓋進行模態(tài)測試,得到鋁板和汽車發(fā)動機蓋的工作振型。周云[7]等對鋼框架結(jié)構(gòu)模型進行視覺測量和激光位移測量試驗,并研究了相機與鋼框架結(jié)構(gòu)之間的距離對視覺測量系統(tǒng)精度的影響。韓玉迎[9]等提出新的圖像邊緣提取方法解決目標物體邊緣不清晰的物體,并通過試驗驗證了方法的有效性。徐超[19]等將數(shù)字圖像相關(guān)方法獲得的大柔性結(jié)構(gòu)固有頻率與加速度數(shù)據(jù)求得的結(jié)構(gòu)固有頻率進行比較,驗證了數(shù)字圖像相關(guān)方法在結(jié)構(gòu)振動位移測量和動態(tài)特性識別方面的有效性。Ha[20]等用數(shù)字圖像相關(guān)方法對仿圓錐蟲后翅的人工機翼進行模態(tài)分析,得到其結(jié)構(gòu)的固有頻率和阻尼比。Hagara[21]等用數(shù)字圖像相關(guān)方法識別薄板模態(tài)參數(shù),為輕質(zhì)薄板的非接觸測量提供參考。

要想全面認識變截面舵面結(jié)構(gòu)在外界激勵過程中全場瞬態(tài)變形過程以及振動特性,傳統(tǒng)的接觸式測量方法難以實現(xiàn)且只能得到結(jié)構(gòu)表面較少測量點的數(shù)據(jù)。此外,有限元數(shù)值計算雖一定程度上能直觀地展示變截面舵面結(jié)構(gòu)的變形過程和振動響應(yīng),但其計算模型及結(jié)果的有效性需以可靠的試驗結(jié)果作為依據(jù),因此,開展變截面舵面結(jié)構(gòu)全場瞬態(tài)變形測量及振動特性分析十分必要。首先,搭建了一套全場非接觸應(yīng)變測量系統(tǒng),對變截面舵面結(jié)構(gòu)受隨機激勵載荷作用下的變形及振動特性進行實驗研究;然后,通過安裝變截面舵面結(jié)構(gòu)測試工裝,對搭建的試驗平臺進行振動測試;其次,以2A12鋁合金材料制成的變截面舵面結(jié)構(gòu)為試驗對象,利用三維數(shù)字圖像相關(guān)(DIC,digital image correlation)方法直接測量變截面舵面結(jié)構(gòu)全場瞬態(tài)變形并進行振動特性分析;最后,使用微小型常溫加速度傳感器來測量變截面舵面結(jié)構(gòu)的振動響應(yīng),驗證了非接觸應(yīng)變測量系統(tǒng)對變截面舵面結(jié)構(gòu)振動測量的準確性。

1 變形測量系統(tǒng)結(jié)構(gòu)及原理

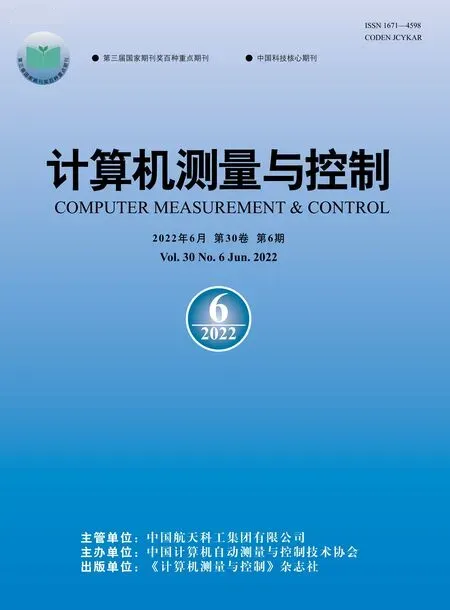

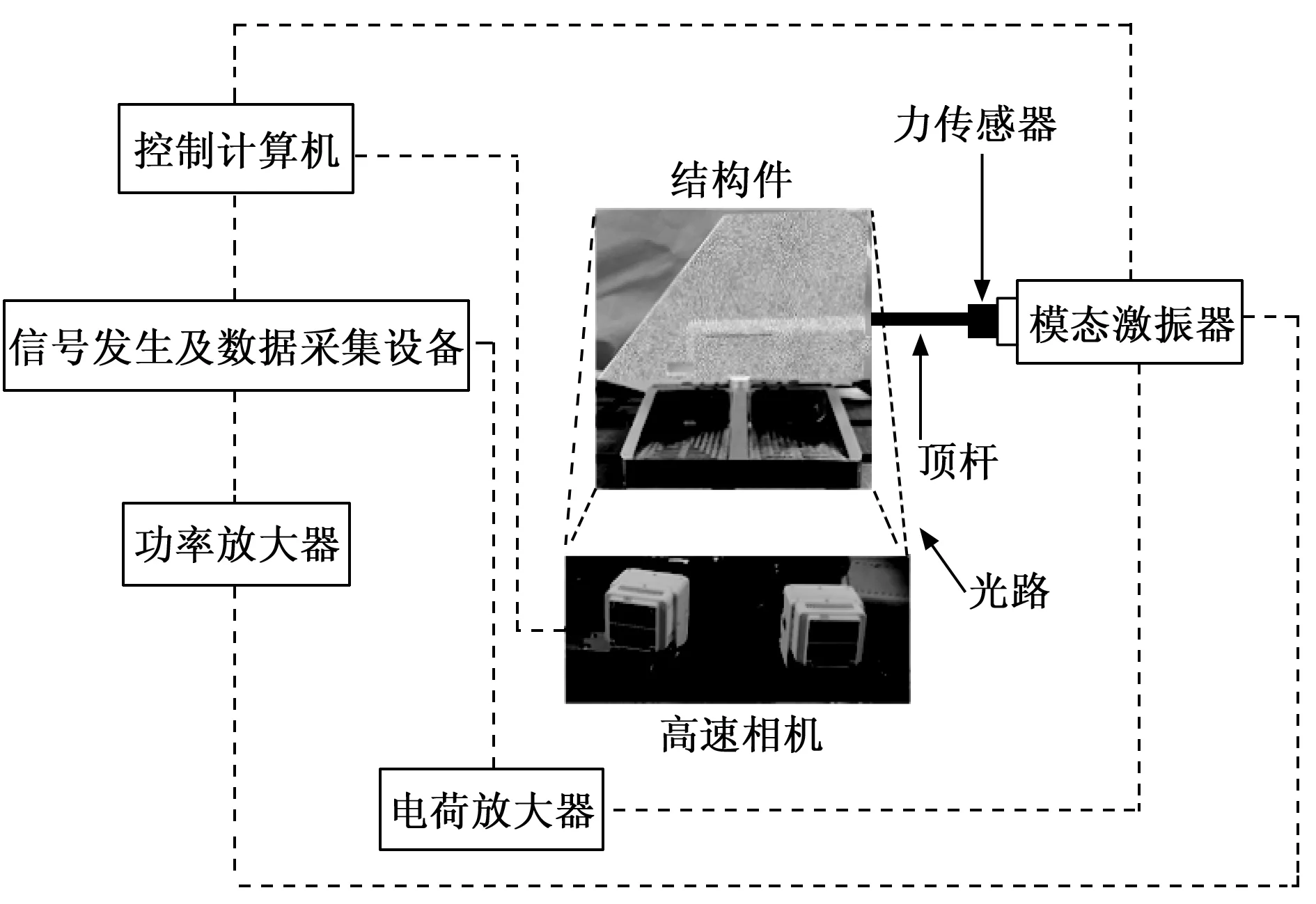

該系統(tǒng)可分為硬件、軟件兩部分。試驗系統(tǒng)各部分的功能如表1所示。圖1為變截面舵面結(jié)構(gòu)變形測量系統(tǒng)結(jié)構(gòu)框圖。

圖1 變截面舵面結(jié)構(gòu)變形測量系統(tǒng)結(jié)構(gòu)框圖

表1 變截面舵面結(jié)構(gòu)變形測量系統(tǒng)各部分功能表

變形測量系統(tǒng)原理如下:根據(jù)變形測量系統(tǒng)搭建試驗測試平臺,首先,對變截面舵面結(jié)構(gòu)表面進行清理并進行白色噴漆和人工散斑制作,使用標定板對制作的變截面舵面結(jié)構(gòu)的人工散斑圖像進行標定,使其標定分數(shù)在可接受的范圍內(nèi);然后,通過模態(tài)激振器和功率放大器一起作用對變截面舵面結(jié)構(gòu)進行序列脈沖激勵,為變截面舵面結(jié)構(gòu)模擬外部激勵振動環(huán)境;其次,在數(shù)據(jù)采集與分析軟件上對變截面舵面結(jié)構(gòu)表面上的振動響應(yīng)信號進行數(shù)據(jù)采集,在圖像處理軟件上對變截面舵面結(jié)構(gòu)采集的人工散斑圖像信號進行圖像分析;最后,將接觸式與非接觸式測量得到的變截面舵面結(jié)構(gòu)表面的振動響應(yīng)試驗數(shù)據(jù)進行存儲和分析。

2 變形測量系統(tǒng)設(shè)計

2.1 硬件部分

2.1.1 機械部分

1)標定板。根據(jù)高速相機拍攝視野區(qū)域的大小,用標定板對變截面舵面結(jié)構(gòu)進行標定,選用的標定板如圖2所示,其表面共有140個標志識別測量點。在標定的過程中,使標定板盡可能緊靠變截面舵面結(jié)構(gòu),標定板大小占整個視野的75%左右,且標定板需全部處于高速相機對焦的景深范圍之內(nèi),以確保高速相機對焦清晰。

圖2 標定板

2)輔助光源。在對高速相機進行初始化黑場平衡后,取下高速相機的鏡頭蓋,對變截面舵面結(jié)構(gòu)表面散斑圖像進行補光。輔助光源采用2個200瓦LED點光源,為高速相機進行清晰拍攝結(jié)構(gòu)表面散斑圖像進一步補光調(diào)節(jié)。

3)邊界約束工裝。變截面舵面結(jié)構(gòu)試驗件的下端面中部安裝在固定約束邊界工裝內(nèi),支撐底座起支撐作用,放置在T型槽鑄鐵平臺上,為防止變截面舵面結(jié)構(gòu)發(fā)生轉(zhuǎn)動,采用配套螺栓進行約束,其邊界約束工裝如圖3所示。

圖3 變截面舵面結(jié)構(gòu)的邊界約束方式實物照片

4)三角架。將兩臺高速相機放置在變截面舵面結(jié)構(gòu)正面垂直方向兩側(cè),用三角架對兩臺高速相機進行定位調(diào)節(jié)。使用三腳架的3個支撐架進行展開并調(diào)節(jié)與變截面舵面結(jié)構(gòu)距離合理的位置,調(diào)節(jié)兩臺高速相機之間的傾角,使變截面舵面結(jié)構(gòu)均位于兩臺相機視野的中心位置。

2.1.2 控制部分

1)數(shù)據(jù)采集與分析系統(tǒng)。數(shù)據(jù)采集與分析系統(tǒng)采用德國M+P國際公司生產(chǎn)的M+P振動聲學(xué)測試分析系統(tǒng),其有2路函數(shù)輸出信號源和32位DA輸出信號源,可輸出電壓、溫度、ICP和應(yīng)變信號。

2)控制計算機。使用控制計算機對變截面舵面結(jié)構(gòu)瞬態(tài)變形測量實驗全過程進行監(jiān)測與控制。控制計算機一方面與數(shù)據(jù)采集與分析系統(tǒng)通過TCP/IP通訊方式進行數(shù)據(jù)交互,另一方面與高速相機之間通過千兆數(shù)據(jù)傳輸線進行圖像信息傳輸。

2.1.3 激勵部分

1)模態(tài)激振器。模態(tài)激振器的作用是使變截面舵面結(jié)構(gòu)產(chǎn)生振動,模擬變截面舵面結(jié)構(gòu)受到外部激勵環(huán)境,采用江蘇聯(lián)能電子技術(shù)有限公司生產(chǎn)的模態(tài)激振器JZK-20,其最大激振力為20 N,頻率范圍為DC~15 000 Hz,工作溫度范圍為-30~+70 ℃。

2)功率放大器。功率放大器的作用是將M+P振動聲學(xué)測試分析系統(tǒng)上信號發(fā)生器輸出的相當弱小的電壓信號進行放大,供給模態(tài)激振器一定的電流,推動模態(tài)激振器工作,采用江蘇聯(lián)能電子技術(shù)有限公司生產(chǎn)的YE5873A功率放大器,其額定輸出功率為500 VA,工作溫度范圍為0~+40 ℃。

2.1.4 傳感部分

1)動態(tài)力傳感器。動態(tài)力傳感器用于測量變截面舵面結(jié)構(gòu)表面受到激振力,選用北京美科環(huán)試機電設(shè)備有限公司生產(chǎn)的PCB218C美國進口力傳感器,其測量范圍不大于22.24 kN,電荷靈敏度為4.047 pC/N,工作溫度范圍為-184~+204 ℃。

2)加速度傳感器。加速度傳感器用于測量變截面舵面結(jié)構(gòu)表面的振動響應(yīng)信號,選用江蘇東華測試技術(shù)股份有限公司生產(chǎn)的1A803E(CJYR2021-5328)微小型壓電式加速度傳感器,其軸向靈敏度為1.015 mV/g,頻率響應(yīng)范圍為5~10 000 Hz,重量為1.2 g,工作溫度范圍為-40~+80 ℃,量程為±500 g。

3)高速相機。高速相機用于拍攝變截面舵面結(jié)構(gòu)表面的散斑圖像,通過高速相機能夠?qū)崟r拍攝舵面結(jié)構(gòu)表面隨著模態(tài)激振器激勵而發(fā)生的微小變化,從而得到每一瞬時變截面舵面結(jié)構(gòu)的位移和應(yīng)變變化,選用美國Vision Research公司生產(chǎn)的100萬像素級高速攝像機,其相機的分辨率為1 280×800,滿幅拍攝速率可達5 200幀/秒,使用時用同一數(shù)據(jù)接口保證兩個相機同步觸發(fā)。

2.2 軟件部分

系統(tǒng)軟件設(shè)計部分包括VIC-3D分析軟件、振動信號采集控制軟件、模態(tài)分析軟件3部分。

2.2.1 VIC-3D分析軟件

變截面舵面結(jié)構(gòu)VIC-3D分析軟件流程如圖4所示,包括變截面舵面結(jié)構(gòu)全場瞬態(tài)應(yīng)變計算、頻率分析。為保證變截面舵面結(jié)構(gòu)在高質(zhì)量的散斑圖像信息下進行變形測量試驗,采用小孔成像原理、雙目立體視覺技術(shù)及數(shù)字圖像處理技術(shù)對獲得的變形前后散斑圖像進行對比分析。首先創(chuàng)建數(shù)據(jù)文件,對2個高速相機進行黑場平衡,進而使用標定板對變截面舵面結(jié)構(gòu)的散斑圖像進行標定,通過相機標定結(jié)果判斷相機標定的散斑圖像質(zhì)量是否合理,若相機標定分數(shù)小于0.025,則相機標定可以接受,若相機標定分數(shù)大于0.025,則需要對變截面舵面結(jié)構(gòu)的散斑圖形進行重新標定,一般情況下需要對兩個相機的安裝位置及標定板在散斑圖像上的擺放位置和角度進行適當調(diào)整;然后,按照變截面舵面結(jié)構(gòu)的實際形狀對其進行多邊形區(qū)域劃分和區(qū)域重組,選用變截面舵面結(jié)構(gòu)分析的子集大小為29,子集權(quán)重為高斯權(quán)重,分析步長為7,噪聲等級為8,插值為最高質(zhì)量的8次樣條插值,相關(guān)性準則選用零均值歸一化平方差相關(guān)函數(shù)進行判斷,一致性閾值及置信區(qū)間的最大允許區(qū)間均為0.05;其次,對VIC-3D分析得到變截面舵面結(jié)構(gòu)散斑圖像上的位移數(shù)據(jù)進行應(yīng)變計算,分析過程中選用的過濾器大小為15,張量類型采用拉格朗日法進行分析,進而得到變截面舵面結(jié)構(gòu)每一毫秒時刻全場瞬態(tài)應(yīng)變數(shù)值;最后,對得到的變截面舵面結(jié)構(gòu)的數(shù)據(jù)進行傅里葉變換,采用的分析頻率為1 000 Hz,分析步長與標定時選用的一致,平滑過濾器大小為15,為盡可能減小信號泄露,使用漢寧窗作為加窗函數(shù),進而得到變截面舵面結(jié)構(gòu)全場振動響應(yīng)數(shù)據(jù)。

圖4 變截面舵面結(jié)構(gòu)VIC-3D分析流程圖

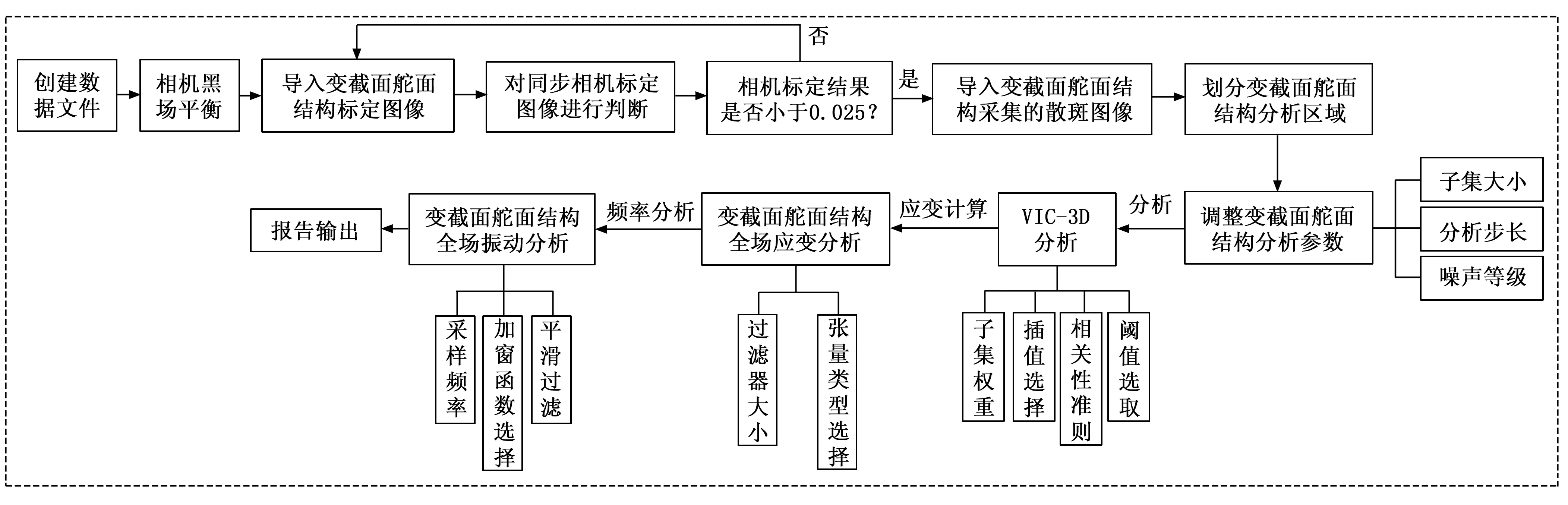

2.2.2 振動信號采集控制軟件

振動信號采集控制流程如圖5所示,為了采集變截面舵面結(jié)構(gòu)表面上的振動響應(yīng)信號,首先,創(chuàng)建一個工程文件,在振動信號采集控制軟件上的信號發(fā)生器進行激勵通道、響應(yīng)通道、激勵信號類型及大小進行選擇,對動態(tài)力傳感器和微小型加速度傳感器信號的靈敏度、信號類型、輸入模式等進行參數(shù)設(shè)置,選用的激勵水平的頻率范圍為20~2 000 Hz;然后,對變截面舵面結(jié)構(gòu)的采集參數(shù)進行設(shè)置,將采樣頻率設(shè)置為2 048 Hz、有效帶寬為800 Hz、每一個采集塊的大小和時間分別為4 096和2 s;其次,對測量的舵面結(jié)構(gòu)進行測量點布置及幾何模型設(shè)置;最后,對變截面舵面結(jié)構(gòu)進行示波,進行3次預(yù)實驗待測試信號穩(wěn)定后對其進行數(shù)據(jù)采集。

圖5 振動信號采集控制流程圖

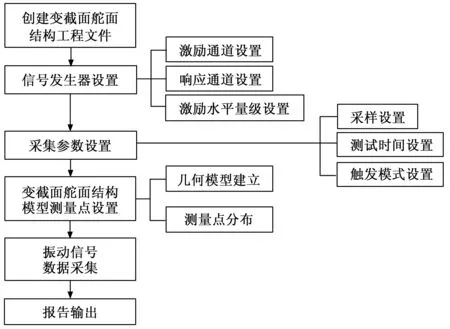

2.2.3 模態(tài)分析軟件

振動信號模態(tài)分析流程如圖6所示,為了對數(shù)據(jù)采集到的變截面舵面結(jié)構(gòu)振動信號進行模態(tài)分析,首先,建立變截面舵面結(jié)構(gòu)模態(tài)工程文件,對變截面舵面結(jié)構(gòu)進行工程模型編輯;然后,將數(shù)據(jù)測量點采集到的變截面舵面結(jié)構(gòu)信號全部導(dǎo)入到M+P SmartOffice中Advanced MDOF Wizard中進行模態(tài)計算;其次,選擇模態(tài)計算方法,對測量的試驗數(shù)據(jù)進行穩(wěn)態(tài)點初始估計與測量點數(shù)據(jù)擬合,并選取模態(tài)穩(wěn)定點與實際測量點的頻響函數(shù)曲線進行擬合對比;最后,對模態(tài)工程數(shù)據(jù)進行模態(tài)參數(shù)識別及模態(tài)驗證,得到變截面舵面結(jié)構(gòu)的模態(tài)參數(shù),輸出模態(tài)試驗數(shù)據(jù)并進行模態(tài)工程文件存儲。

圖6 振動信號模態(tài)分析流程圖

3 變截面舵面結(jié)構(gòu)變形測量及振動特性分析

變截面舵面結(jié)構(gòu)全場光學(xué)變形測量系統(tǒng)原理如圖7所示。

圖7 變截面舵面結(jié)構(gòu)全場光學(xué)變形測試系統(tǒng)原理圖

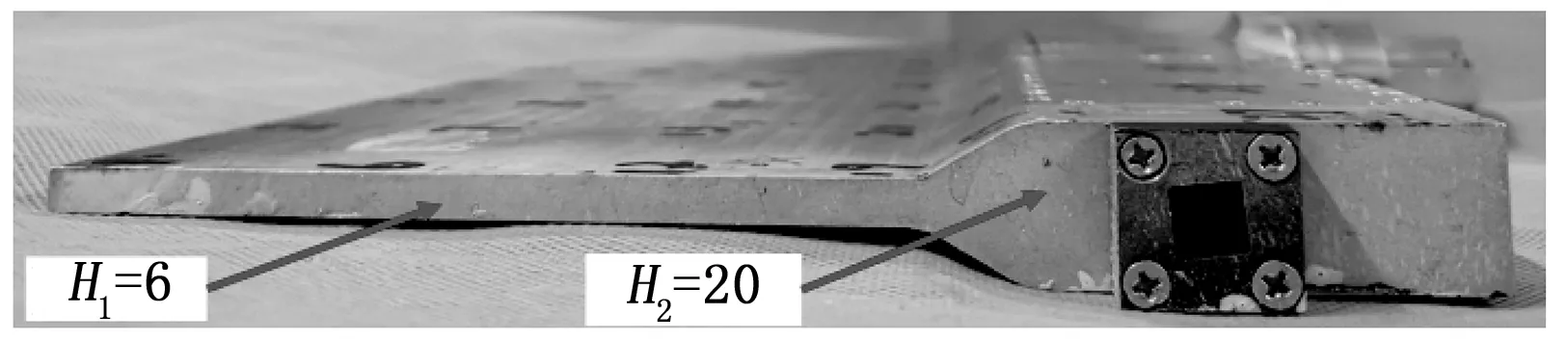

以2A12鋁合金材料制成的變截面舵面結(jié)構(gòu)為試驗對象進行振動測試,下端長度為390 mm,上端長度為185 mm,側(cè)面寬度為177 mm,其示意圖及35個加速度測量點布置如圖8所示;此外,變截面舵面結(jié)構(gòu)試驗側(cè)面照片如圖9所示,變截面舵面結(jié)構(gòu)上表面厚度為6 mm,結(jié)構(gòu)下表面厚度為20 mm,2A12鋁合金材料性能參數(shù)見表2。

圖8 變截面舵面結(jié)構(gòu)模型圖及加速度測量點布置

圖9 變截面舵面結(jié)構(gòu)試驗側(cè)面照片

表2 變截面舵面結(jié)構(gòu)性能參數(shù)

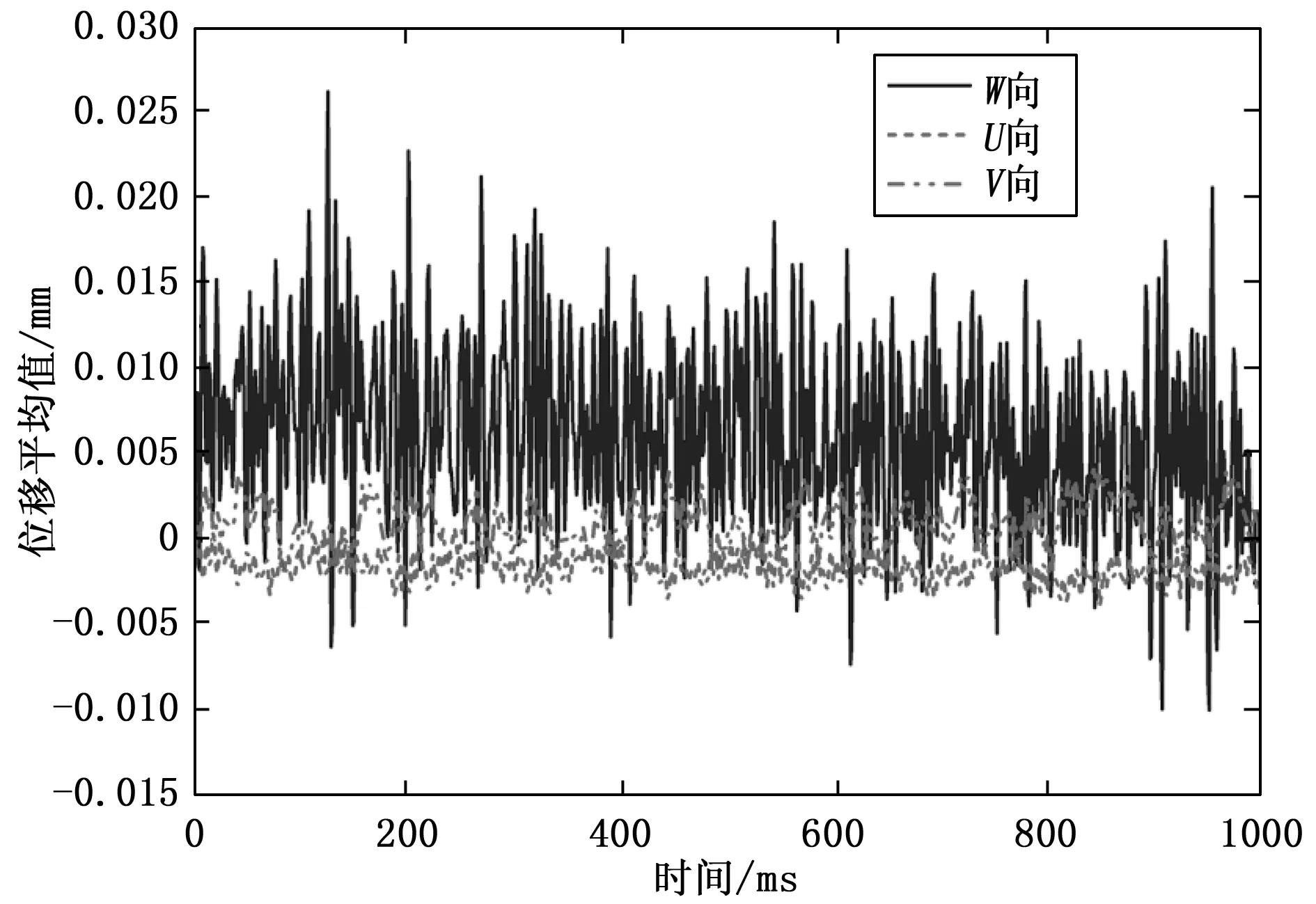

對變截面舵面結(jié)構(gòu)在室溫下進行全場光學(xué)非接觸振動試驗,得到變截面舵面結(jié)構(gòu)前1 000 ms內(nèi)全場瞬態(tài)平均位移變化,如圖10所示。從圖中可以看出,變截面舵面結(jié)構(gòu)表面在受到模態(tài)激振器激勵過程中,前1 000 ms內(nèi)變截面舵面結(jié)構(gòu)在U、V和W三個方向的平均位移值均在0上下波動,且W向平均位移值遠大于U向和V向平均位移值,說明在對變截面舵面結(jié)構(gòu)進行最初始時刻外部激勵時,相對于W方向位移的變化,U和V兩個方向的位移幾乎可以忽略不計。

圖10 變截面舵面結(jié)構(gòu)U、V、W三個方向1000ms平均位移

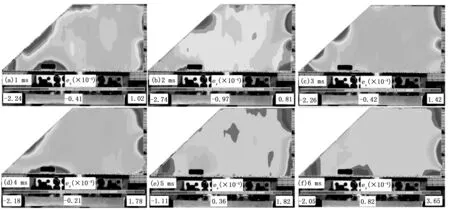

圖11~13為變截面舵面結(jié)構(gòu)表面在1 ~6 ms時間段內(nèi)全場瞬態(tài)應(yīng)變場分布。

從圖11~13可以看出,變截面舵面結(jié)構(gòu)表面在受到模態(tài)激振器激勵過程中,X方向正應(yīng)變、Y方向正應(yīng)變以及切應(yīng)變的應(yīng)變最大值主要集中在變截面舵面結(jié)構(gòu)邊緣區(qū)域,且不同時刻變截面舵面結(jié)構(gòu)在受到振動激勵后其表面在不同方向上的應(yīng)變位置和大小均不一樣。

圖11 不同時刻X方向正應(yīng)變

圖12 不同時刻Y方向正應(yīng)變

圖13 不同時刻切應(yīng)變

此外,從圖11~13也可以看出,在前6 ms時間內(nèi),X方向正應(yīng)變的最大值隨著時間的增加逐漸增大,全場應(yīng)變場最大值為3.65×10-4,變截面舵面結(jié)構(gòu)表面應(yīng)變最大區(qū)域由四周邊角逐漸向右下角移動;而Y方向正應(yīng)變和切應(yīng)變的最大值隨著時間的增大呈現(xiàn)波動變化,全場應(yīng)變場最大值波動范圍分別是[1.94,2.92]×10-4和[1.08,1.96] ×10-4,且前6 ms時間內(nèi)變截面舵面結(jié)構(gòu)Y方向全場正應(yīng)變最大值主要集中在左下角類四邊形通孔四周邊緣。

表3為變截面舵面結(jié)構(gòu)非接觸式和接觸式兩種振動測試所得固有頻率的對比。從表3可以看出,變截面舵面結(jié)構(gòu)采用相機進行的非接觸測量前三階固有頻率分別為240.04 Hz,350.06 Hz和410.05 Hz,與采用微小型常溫加速度傳感器進行接觸式測量所得的前三階固有頻率基本相同,變截面舵面結(jié)構(gòu)前三階固有頻率測量誤差保持在2%以內(nèi)。

表3 變截面舵面結(jié)構(gòu)固有頻率對比 Hz

表4為變截面舵面結(jié)構(gòu)非接觸式和接觸式兩種振動測試所得阻尼比的對比。從表4可以看出,變截面舵面結(jié)構(gòu)采用相機進行的非接觸測量前三階阻尼比分別為0.296%,0.219%和0.364%,說明變截面舵面結(jié)構(gòu)整體上減振效果不高,與采用微小型常溫加速度傳感器進行接觸式測量所得的前三階阻尼比基本相同,變截面舵面結(jié)構(gòu)前三階阻尼比測量誤差保持在6%以內(nèi)。

表4 變截面舵面結(jié)構(gòu)阻尼比對比 %

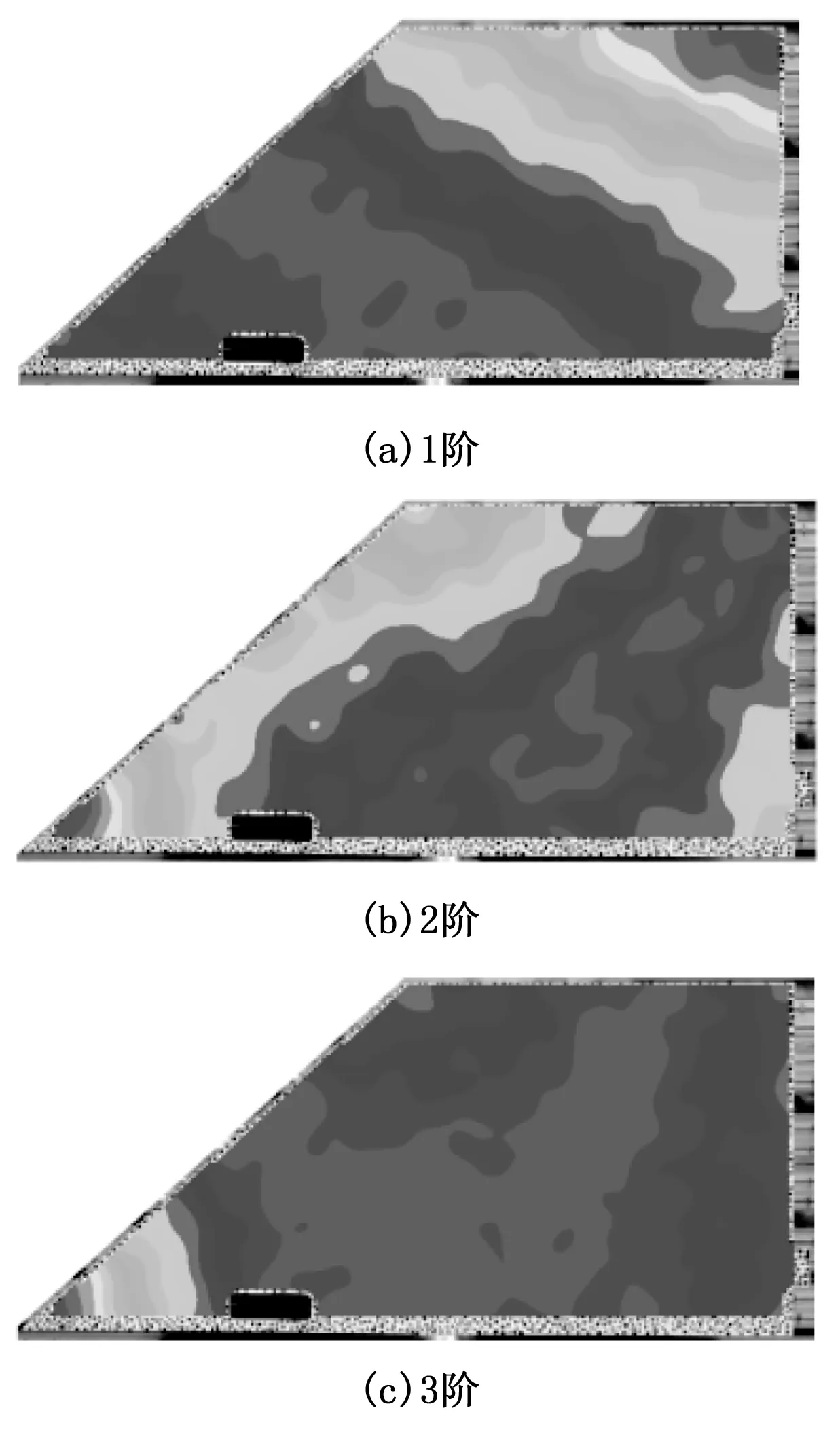

圖14和圖15為變截面舵面結(jié)構(gòu)非接觸式和接觸式兩種振動測試所得的模態(tài)振型,其中圖14為變截面舵面結(jié)構(gòu)非接觸式全場模態(tài)振型, 圖15為變截面舵面結(jié)構(gòu)接觸式35個測量點(測量點布置如圖8所示)得到的模態(tài)振型圖。從圖中可以看出,變截面舵面結(jié)構(gòu)第一階和第二階模態(tài)振型均為彎曲模式,第三階模態(tài)振型為彎曲扭轉(zhuǎn)耦合模式,即使用的接觸式和非接觸式兩種測試方法得到的變截面舵面結(jié)構(gòu)前三階模態(tài)振型一致。

圖14 變截面舵面結(jié)構(gòu)非接觸式前3階全場模態(tài)振型圖

圖15 變截面舵面結(jié)構(gòu)接觸式35個測量點前3階全場模態(tài)振型圖

4 結(jié)束語

1)搭建了一套全場非接觸應(yīng)變測量系統(tǒng),對變截面舵面結(jié)構(gòu)在外界隨機載荷激勵作用下的全場瞬態(tài)變形及振動響應(yīng)信號進行測量。

2)以2A12鋁合金材料制成的變截面舵面結(jié)構(gòu)為對象進行全場瞬態(tài)變形測量,得到其前6 ms時間內(nèi)X方向正應(yīng)變、Y方向正應(yīng)變以及切應(yīng)變的全場應(yīng)變場分布,并獲得前1 000 ms內(nèi)3個方向平均位移變化。

3)對變截面舵面結(jié)構(gòu)進行全場瞬態(tài)變形測量,將獲得的變截面舵面結(jié)構(gòu)全部散斑圖像進行傅里葉變換,得到變截面舵面結(jié)構(gòu)前三階模態(tài)參數(shù),與接觸式微小型加速度傳感器進行振動測量得到的測量結(jié)果非常吻合,驗證了非接觸應(yīng)變測量系統(tǒng)應(yīng)用于變截面舵面結(jié)構(gòu)的準確性和可行性。

經(jīng)實際應(yīng)用研制了一套非接觸全場瞬態(tài)變形測量系統(tǒng),驗證了三維數(shù)字圖像相關(guān)的全場振動測量技術(shù)的有效性和準確性,該測試系統(tǒng)一方面可為變截面舵面結(jié)構(gòu)在高溫振動耦合環(huán)境下的安全設(shè)計和應(yīng)用提供參考依據(jù),另一方面可為非線性復(fù)雜變截面結(jié)構(gòu)的全場振動測量提供一個很好的試驗測試方法。