淺談船舶軸系拉線照光和主機定位工藝

齊國慶

(海洋石油工程(青島)有限公司,青島 266520)

1 前言

船舶軸系是指從主推進裝置輸出端到螺旋槳之間的動力傳動構件的總稱。作為船舶動力裝置的重要部分,船舶軸系的安裝及校中尤為重要,正確的安裝和校中工藝,能夠保證軸系各個軸承負荷處于合理工作區間,從而保證軸系處于良好的運行狀態;同時,軸系的安裝和校中工作也是船舶建造過程中的重要節點,影響著船舶建造周期。

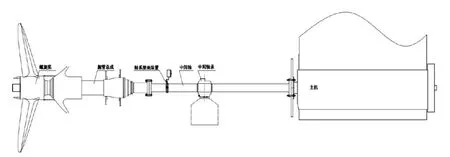

本文以某散貨船為例,具體介紹軸系拉線、照光和主機定位工藝。該船型屬于單機、單槳、尾機型船舶,軸系由螺旋槳、螺旋槳軸、中間軸及中間軸承組成,軸系與船體基線平行,尾管軸承采用重力潤滑,如圖1所示。主機為低速、可逆轉船用柴油機,重約154 t、螺旋槳重10.560 t、螺旋槳軸重5.460 t、中間軸重4.600 t;尾管裝置主要由螺旋槳軸、前軸轂、尾轂、尾管、尾管軸承、前軸封、后軸封組成,軸系采用二次拉線后照光,先吊裝主機后澆注環氧定位尾管的建造方法。

圖1 軸系布置圖

2 軸系第一次拉線

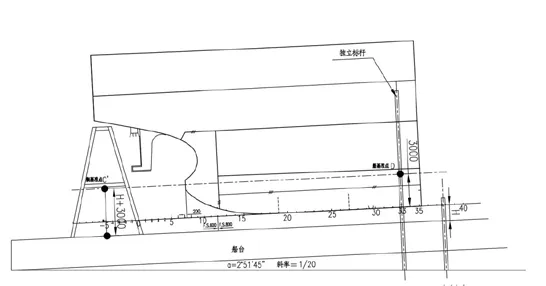

在軸系拉線之前,所有工具及設備必須準備妥當:船臺A到C’區域搭好工作平臺,配置欄桿、扶梯、照明及動力電源等;在C’、C、D處焊裝臨時拉線支撐,安裝拉線架(見圖2);在主機基座凹坑部位,用若干角鋼與主機基座面板接平。

圖2 軸系拉線照光和主機定位示意圖

2.1 準備工作

尾部區域吊裝及機艙區域焊接結束,經檢驗確認后方可進行預拉線工作;預拉線工作選擇在晚上或者陰雨天進行,以避免船體變形影響軸系中心線的準確性;停止一切帶較大振動和重物吊裝作業;預拉線前,其理論首尾基準點 C’和D(見圖3)由船體建造部門向檢驗報驗確認;同時,船體的基線可以轉化為船臺的小標桿的連線,并經船體與輪機檢驗部門交接確認。

圖3 船臺軸系中心線艏艉基準點確定示意圖

2.2 預拉線

軸系預拉線主要是為了初步確定軸系理論中心線,并確定主機及其地腳螺栓孔的位置。其主要要求:軸系實際中心線和理論中心線重合,其左右偏差≤±5 mm;平行于龍骨線,上下偏差≤±7 mm;測量軸線距主機基座面板的高度,檢查基座的分中情況,預測主機環氧墊片的厚度;確定中間軸承座的軸向位置,定出基準點C 。

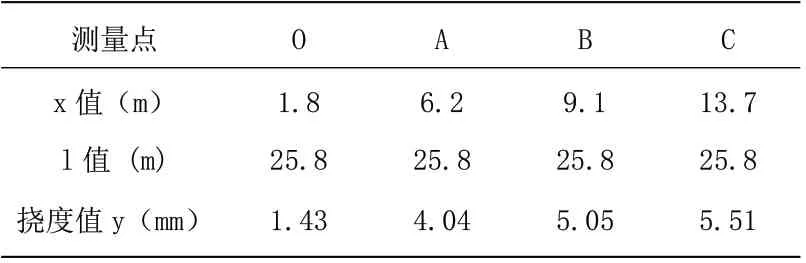

具體操作為:通過拉直徑為φ0.8 mm的琴鋼絲,掛重60 kg,使其通過C’、D處的可調式拉線架,調整琴鋼絲使其在C’(尾基準點)、D(首基準點)處通過由船體給出的軸系拉線基準點進行檢查,并以此初步定出C基準點;考慮到琴鋼絲自重產生的撓度,采用以下撓度計算公式計算C基準點處琴鋼絲的下垂量,根據計算結果修正C基準點:

式中:y-琴鋼絲的下垂量,mm;

w-琴鋼絲單位長度的自重,w=3.945 8 g/m;

x-下垂量到基準點的距離,m;

l-前后基準點間的距離,m;

p-掛重,P=60 kg;

各測量點(見圖2)的琴鋼絲下垂量(撓度)計算結果,如表1所列。

表1 各測量點撓度值

將軸系樣棒沿著軸系中心線放置,其目的為確定軸系理論中心線;檢查樣棒上主機飛輪端邊緣投影到主機基座面板上的投影點到F21肋位距離,與理論尺寸(60 mm)的誤差情況;確定主機從飛輪端數起第一個地腳螺栓孔在其基座上的準確軸向位置;初步確定中間軸承的中心在基座面板上投影點的軸向位置并做好標記。

2.3 主機基座面板預鉆孔及主機定位基準

2.3.1確定軸系中心線及主機定位基準點

通過C’、C、D點再次拉線,準確劃出軸系理論中心線的投影線;曲軸中心線由琴鋼絲在雙層底上的投影確定,M、N點分別位于F20及F29,它們的連線代表主機曲軸中心線在雙層底上的投影線;用軸系樣棒在MN連線上,確定主機飛輪端邊緣和從飛輪端數起第一個螺栓孔的軸向位置(見圖2中V、P 點),其方法是:將樣棒沿著軸系中心位置擺好,而后用線垂引到MN連線上,需計入船臺斜度的影響值X:

式中:K-船臺斜度,K=1/20;

H-樣棒測量點距MN連線的實測距離,mm;

圖2中MN連線和P、V、P’點,即為主機定位基準。

2.3.2確定主機地腳螺栓的位置,并預鉆地腳螺栓孔

以M N連線和從飛輪端數起第一螺栓孔中心的P’點為基準,用幾何作圖法畫出各主機地腳螺栓孔中心線所組成的矩形圖EFGH,以及各螺栓孔的中心位置;確定主機各地腳螺栓孔的中心,在船體主機基座面板上畫鉆孔圓φ42,并打洋沖標記,在主機未吊入前進行預鉆孔。

2.3.3主機定位

當以下工作完成,并進行涂裝作業,即可將主機吊入機艙定位:

中間軸承基座已進艙并在臨時位置定位好;所有軸系已吊入機艙并臨時安放好;以主機地腳螺栓孔位置為基準,按主機安裝圖畫出環氧墊片布置位置,對各環氧墊片區域進行去漆打磨,并對打磨區域畫線并打上洋沖標記,打磨平面后涂防銹油保養,區域以外損壞油漆要補好;按主機安裝圖焊裝用于澆環氧墊片的內擋板;以主機地腳螺栓孔位置為基準,按主機安裝圖畫出主機基座尾底邊緣線和左、右側底邊緣線;在左、右側尾部底邊緣線焊裝機座落位導向板二塊,在右側底邊緣線選定的地方再焊接一塊導向板,并在適當位置布置一定數量的側向及端部臨時支撐。

3 軸系第二次拉線

當下列工作完成,并經檢驗部門確認后,方可進行軸系拉線工作:

機艙前壁往后、主甲板以下全部船體結構和基座焊接、矯正結束,雙層底艙室密性試驗結束,涉及5號貨艙的分段焊接結束。第一次拉線確定的基準點C應重新確認;保留C’、C 處的拉線架,按照第一次拉線步驟在通過C’(尾基準點)、C(首基準點,已做撓度校正)拉線架處拉出琴鋼絲并調整,使其在C’、C處通過軸系拉線基準點;檢查軸系與舵系中心線的不相交度與不垂直度誤差,要求不相交度誤差≯4 mm,不垂直度誤差≯1 mm/m;檢查尾管孔中心與琴鋼絲的偏移情況。

4 軸系照光

軸系照光目的,為在拉線的基礎上進一步確定軸系中心線。

4.1 準備工作

在第二次拉線鋼絲確定的軸系中心線上的A處安放雙靶可調架,B、C處安放帶工藝筒的照光單靶可調架;使琴鋼絲分別從C’、A、B、C處穿過;分別調節A、B、C處各光靶可調架,使各可調架筒體中心與鋼絲中心重合;為消除A處撓度值的影響,將A處光靶可調架筒體中心向上偏移,使其偏移距離等于琴鋼絲從C’到A時此處產生的撓度值,之后以A和C點為軸系照光儀基準點;在A處端面做好光靶可調架筒體中心的十字線標記,以備檢查筒體中心是否移動。在此基礎上復查上述拉線工作后,各處光靶可調架不動,將琴鋼絲拆除。

4.2 照光

在A 處雙靶可調架筒內安放準直照光儀,在C處單靶可調架筒內塞入照光靶,找出基準點C,并在其后放置光源。此時準直照光儀后端不動,微調前端使照光靶十字中心與C處照光靶十字中心重合,此后準直照光儀不動;在B處單靶可調架筒內塞入照光靶,調節照光靶十字中心,使之同時與A、C處照光儀十字中心重合;在確定A、B、C基準點后,在尾轂端面及前軸轂端面準確畫出校正基準,方法是以A、B處光靶可調節筒體中心為中心,在尾轂、前軸轂端面分別畫出檢查圓,并打上洋沖標記。

4.3 安裝尾管總成及其它部件

調節對中調整墊塊的調節螺栓,根據前軸轂、尾轂端面檢驗圓線對中尾管,對準后在尾管與尾轂間澆注環氧墊塊;配鉆前軸轂、尾轂和尾管之間的安裝螺栓孔;檢查尾管軸承溫度傳感器是否有效;清洗、安裝尾密封管等其他附件,并對油管進行密性檢查,試驗壓力為2.0 bar,要求5分鐘不泄漏,前軸封套入螺旋槳軸,由首向尾緩慢吊入螺旋槳軸,穿入前各配合表面清潔檢查并涂上潤滑油,穿入完成以后將后軸封裝置套入螺旋槳軸;按照第二次拉線結果定位中間軸承座并焊接,然后將中間軸及其軸承落座到位;吊裝螺旋槳就位,液壓安裝螺旋槳,測量尾管軸承間隙,檢查螺旋槳軸下沉量,在尾管重力油柜向尾管注油并觀察其油位,要求2 h不泄漏;向前、后密封油柜加油到工作高度,要求30 min不泄漏。

5 主機校中定位

軸系區域船體加工及裝焊工作結束,機艙內重大設備到位,由首向尾調整軸系安裝位置,中間軸承軸承上蓋不鎖緊,用調整螺栓調整中間軸承;中間軸前后按照軸系對中計算書要求設置兩個臨時支撐,調節臨時支撐的上下左右位置,在螺旋槳軸法蘭施加一個向下的作用力,用百分表和塞尺校正中間軸輸出法蘭與螺旋槳軸法蘭之間的對中,保證曲折和偏移在要求范圍內;校中后,用塞尺檢查中間軸軸頸與軸承在水平方向上四個對角間隙值,間隙值應平均。

校中時測量主機曲軸臂距差并記錄,用塞尺測量中間軸輸入法蘭和主機推力軸法蘭之間的曲折值和偏移值,校正曲折值和偏移值在要求范圍內;根據軸系圖紙要求,鉸配中間軸輸出法蘭和螺旋槳軸法蘭聯接螺栓孔,加工鉸制螺栓并安裝到位;鉸配中間軸輸入法蘭和主機推力軸法蘭聯接螺栓孔,加工鉸制螺栓并安裝到位。

船舶下水后,主機推力軸法蘭和中間軸法蘭鉸孔完畢,鉸配螺栓安裝到位,移除所有臨時支撐;用頂舉法測量尾管前軸承、中間軸承、主機主軸承負荷,應符合軸系對中計算書和主機生產廠家要求;再次測量主機曲軸臂距差和主軸承間隙,應符合主機生產廠家要求;主機基座焊側推塊、端推塊,中間軸承底座、主機基座澆鑄環氧樹脂墊塊;根據中間軸承安裝圖配鉆和鉸配地腳螺栓孔,加工鉸制螺栓,然后安裝和緊固中間軸承、主機地腳螺栓,并對主機側推塊和端推塊拂配;主推進系統安裝結束后,復檢軸承負荷、主機曲軸臂距差。

6 結束語

船舶軸系安裝和校中是船舶主推進系統建造過程中的重要工作,不僅影響船舶建造周期,同時對船舶運行過程的安全和效率也至關重要,需嚴格按照相關圖紙、軸系計算書和主機廠家推薦的方法進行建造,并嚴格按照驗收標準進行驗收。