碳中和視角下的氫能全產業鏈技術體系發展研究

吳 昊,張 鵬,張佳麗

(1.中國產業發展促進會氫能分會,北京 100080;2.水電水利規劃設計總院,北京 100120)

0 引 言

在低碳減排的大背景下,全球能源結構正在向以清潔能源為主體的方向轉變。其中,氫能作為最具發展潛力的清潔能源,可連接多種能源形式,構成耦合發展體系,是支撐可再生能源大規模發展的理想互聯媒介,也是實現交通、工業和建筑等領域大規模深度脫碳的最佳選擇。

發展氫能產業,對于推動源端可再生能源消納利用和終端用能的清潔替代,構建清潔低碳、安全高效的現代能源體系,有著關鍵的意義。同時,氫價值鏈很長,涉及許多不同類型的技術和制造業,氫能還將有效促進世界經濟的發展,有利于實現能源產業轉型升級和培育經濟新增長點。

在綠氫與燃料電池及汽車應用帶動下,氫能全產業鏈得到快速發展,制氫、儲運、應用等多方面的技術取得了長足進步,產業鏈規模在全球不斷擴大。氫能的多功能性已吸引了全球多個政府、多類企業和多家機構的強烈興趣。中國境內已有130多家上市企業、1/3以上央企和30多家駐華知名外企在氫能領域積極布局[1]。

在碳達峰、碳中和目標的引領下,加快能源領域四個革命、一個合作,成為能源工作的重中之重,而氫能是推進能源革命和實現碳中和的關鍵環節。就氫能全產業鏈現狀和發展趨勢進行分析研究,有助于厘清行業發展脈絡,把握產業發展航向,推動氫能產業發展。

1 制氫技術體系分析

制氫產業主要有化石能源制氫、工業副產氫、電解水制氫、生物質制氫等多種技術路線,產業鏈中還包含各類制氫相關設備的制造、制氫工廠及各類附屬設施。制氫技術體系如圖1所示。

圖1 制氫技術體系

1.1 化石能源制氫

化石能源制氫主要包括煤制氫和天然氣制氫。

煤制氫在所有制氫方式中成本最低,為0.6~0.7元/Nm3[2],但二氧化碳排放高。如果結合碳捕集、利用與封存(CCUS)技術,仍然是目前已知最便宜的制取低碳氫氣的方式,但如果考慮提純,煤制氫經濟性會有所下降,綜合成本將達到1.88~2.9元/Nm3(21.1~31.1元/kg)[3]。我國在新型煤制氫技術領域居于世界先進水平。

天然氣制氫工藝主要分為甲烷水蒸氣重整制氫(SMR)、甲烷部分氧化制氫、甲烷自熱重整制氫以及化學鏈重整制氫。SMR是較為成熟的天然氣制氫技術,應用最為廣泛。在SMR制氫總成本中,天然氣原料成本占比達70%以上,是決定制氫成本的關鍵。我國在天然氣價格和品質上均不占優勢,天然氣制氫經濟性低。

在幾種新型天然氣制氫技術中,部分氧化制氫工藝消耗的能量較少;高溫裂解制氫二氧化碳排放低,有良好的應用前景;自熱重整制氫中自供熱可降低生產成本;化學鏈重整制氫技術可將反應過程和分離過程集成,使碳捕集更為便利,更具發展前景。

1.2 工業副產氫

工業副產氫主要來自焦爐煤氣、氯堿工業、丙烷脫氫、乙烷裂解、合成甲醇及合成氨。因產量大,成本相對低,且靠近使用地,工業副產氫是當前國內發展氫能和氫燃料電池產業的主要氫源。

焦爐煤氣多配套天然氣、合成氨、氫氣、聯產甲醇合成氨等綜合利用裝置,是大規模高效低成本生產廉價氫氣的途徑,提純制氫綜合成本約為0.83~1.33元/Nm3,目前制氫潛力在工業副產氫中最大。

氯堿工業副產氫凈化回收成本低,環保性能好,氫氣純度高。氯堿產業主要生產地與氫能潛在負荷區域重疊度高,但產能較分散,適合短距離、小規模氫源供應。氯堿副產氫綜合成本約1.2~1.8元/Nm3。

丙烷脫氫原料大多依賴進口,東部沿海地區具備碼頭區位優勢;乙烷裂解制乙烯副產氫仍處在起步階段,但氫凈化回收成本低,經濟效益好;合成甲醇、合成氨工藝也較成熟。

1.3 電解水制氫

電解水制氫目前占全球氫氣產量比重不高,但潛力巨大,是生產清潔氫氣的主要方法。目前存在三種主要的電解槽技術:堿性電解(ALK/AEL)、固體聚合物電解質電解(SPE)和固體氧化物電池(SOEC)電解。其中SPE主要是指質子交換膜(PEM)電解技術。

ALK技術最為成熟,已實現大規模工業化生產,最大優勢在于成本較低,易實現大規模制氫應用。目前ALK是國內可再生能源制氫的主要技術路線,堿性電解水制氫國內技術與國際先進水平保持同步,產品性能指標接近或優于國外競爭者。

PEM電解技術可克服堿性電解技術的多項局限,避免了堿液回收和循環,響應時間快,工作范圍更加靈活,能更好適應風電光電波動性特點,在可再生能源制氫領域優勢顯著,也是加氫站電解水現場制氫最佳選擇。但當前整體造價遠高于堿性電解槽,技術主要掌握在國外廠商手中,國內自主研發廠商在技術成熟度、單堆規模、壽命等方面尚有不小差距,PEM電解設備價格偏高。

SOEC電解技術成熟度最低,目前仍未實現商業化應用。SOEC電解技術最大優勢在于可雙向運行,將氫轉化為電,便于為電網提供平衡服務,并提高設備的整體利用率,但該技術尚需解決諸如高溫下材料降解等問題。

圖2 儲氫運氫技術體系

1.4 其他方式制氫

生物質制氫技術主要有生物質熱化學制氫法、生物制氫法和電解生物質制氫法,產業化水平不高。生物質制氫處理過程復雜,成本相比太陽能發電和風電電解制氫更昂貴,且大規模制氫潛力受制于生物質的供給。但將生物質制氫與CCUS技術相結合,可實現碳“負排放”,是未來深度脫碳的重要途徑。

近年來,還有多個直接利用太陽能制取氫氣的技術處在研究中,包括熱化學水分解、光電化學水分解、光生物分解、微生物轉化等。

2 氫儲運及加注技術體系分析

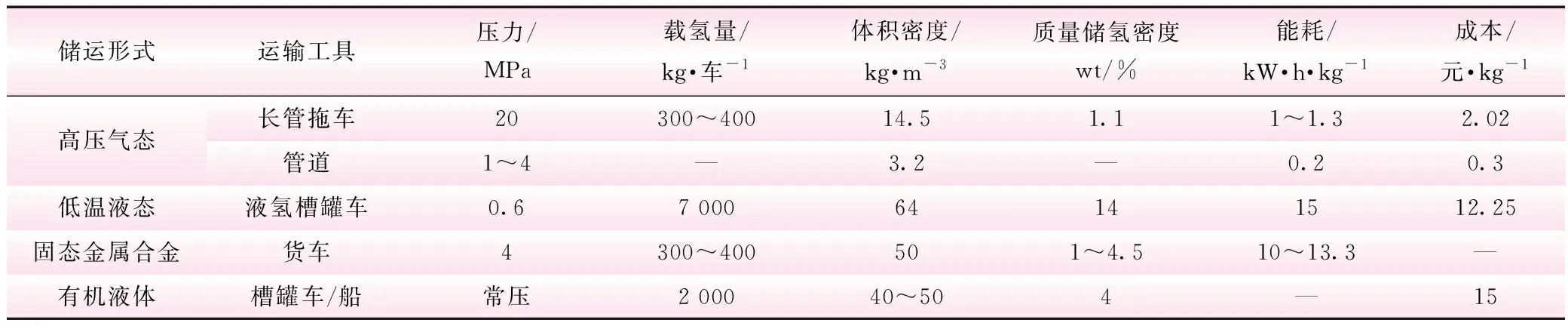

儲運是氫能產業的中間環節,包括高壓氣體儲運裝備、低溫液態儲運裝備、新型儲氫材料、加氫設備及加氫站建設運營等產業子環節。其技術體系如圖2所示,各種儲運形式的特點見表1。

2.1 氫存儲

氫的儲存方式主要分為4種:高壓氣態儲存、低溫液態存儲、固態金屬存儲和有機液態存儲。

高壓氣態儲存具有成本低、能耗小、充放氣速度快、動態響應好等優點。目前,車用儲氫容器是氣態儲氫研究重點,國際先進技術多采用塑料內膽全纏繞氣瓶(Ⅳ型),儲氫壓力70 MPa,國內通常以鍛壓鋁合金為內膽,外包覆碳纖維,有35 MPa和70 MPa兩種型號。高壓氣態儲氫主要應用在固定場所,如制氫廠、加氫站等。

液態儲運是將氫氣在低溫下進行液化,然后存放在絕熱儲存容器中進行運輸。但氫液化能耗高,且儲存容器絕熱及耐壓要求嚴格、制造難度大、成本高。液氫儲運在較長距離運輸中具備成本優勢,是氫能大規模商業應用的必要儲氫技術,預計2050年將成為工業氫氣的主要儲存形式[4]。

固態儲存技術主要是金屬儲氫,具有低壓、氫氣純度高、可重復利用等優點,但其商業化應用還須進一步提高質量儲氫密度、降低分解氫的溫度和壓力、降低生成熱、提高使用壽命等。

有機氫載體在常壓下呈液態,儲存和運輸簡單易行。常用的有機物氫載體(LOHC)主要有:苯、甲苯(TOL)、甲基環已烷(MCH)、萘等,新型材料仍在研究中。

氫基燃料儲氫是將氫通過化學反應生成如氨和甲醇等液體燃料,可大幅降低運輸成本并提高運輸安全性。氨作為化工原料和燃料直接使用更具吸引力,是目前適合遠距離運輸的儲氫方式[5]。

2.2 氫運輸

氫運輸的方式主要有3種:氣氫拖車運輸、液氫罐車運輸和管道運輸。距離、用途和終端用戶氫的用量,是衡量不同氫運輸經濟性的重要影響因素。

氣態氫氣的運輸通常利用集裝格、長管拖車和管道等工具輸送,其中,集裝格運輸靈活,適合需求量較小的用戶;長管拖車技術成熟,規范完善,加氫站多采用該方式運輸。液氫罐車運輸使用槽罐車,其成本會隨著規模的增大而大幅降低。管道運輸適合大規模點地點的氫氣輸送,可以利用專用氫氣管道,也可適當比例摻入天然氣管道,實現大規模氫氣運輸。

表1 各種儲運形式的特點

2.3 氫加注

基礎設施中的加氫站是促進氫能發展的重要環節,加氫站三大核心設備為氫氣壓縮機、高壓儲氫罐、氫氣加注機。

目前加氫站使用的壓縮機主要有3種:隔膜式壓縮、液驅壓縮機和離子式壓縮機。隔膜式壓縮機氫氣純度高,壓力高,但需要冷卻降溫;離子式壓縮機能實現等溫壓縮,但尚未大規模使用。

儲氫罐通常采用低壓(20~30 MPa)、中壓(30~40 MPa)、高壓(40~75 MPa)三級壓力進行儲存,國內已擁有完全自主知識產權的45 MPa與98 MPa固定儲氫容器設計與制造能力。

加氫機包括一系列部件:壓力傳感器、溫度傳感器、計量裝置、取氣優先控制裝置、安全裝置等。35 MPa的加氫機基本實現國產化,但加氫槍、流量計等核心零部件仍依賴進口;70 MPa實驗樣機已開發,在產品工藝改進、成本控制和商用化方面仍待加強。

3 氫能應用技術體系分析

氫能應用環節是其產業鏈末端,包括氫燃料電池及汽車應用,也包括氫及氫基燃料在工業、電力、建筑、醫療等領域的應用。在全球氫能新一輪商業化浪潮中,我國氫能和燃料電池產業獲得快速發展,氫能終端應用規模不斷擴大。

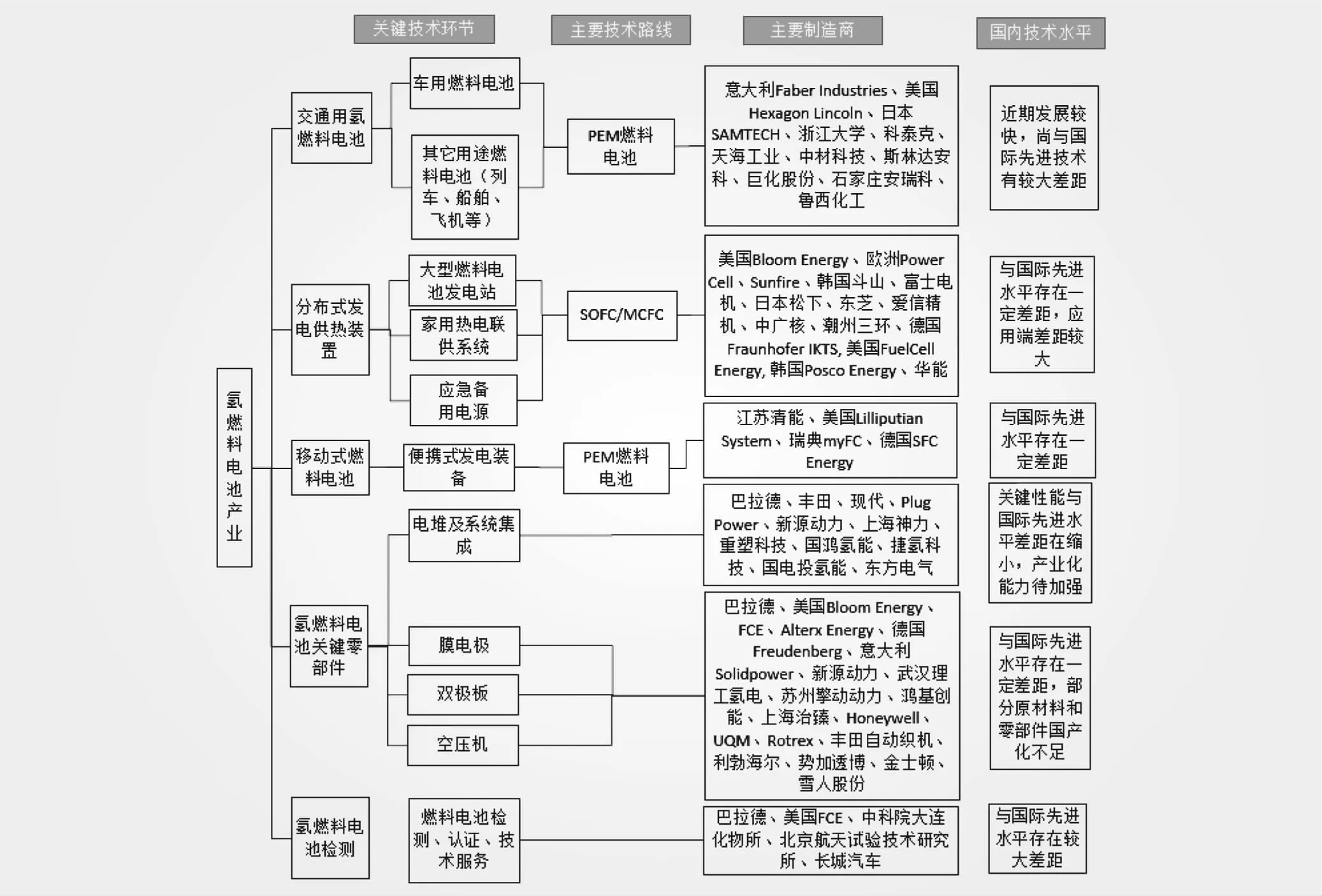

3.1 氫燃料電池

燃料電池是氫能轉化為電能和熱能的裝置,是當前氫能應用的主要形式,可廣泛應用在交通、工業、建筑、軍事等領域。燃料電池技術主要有堿性燃料電池、磷酸燃料電池、固體氧化物燃料電池、熔融碳酸燃料電池和質子交換膜燃料電池。質子交換膜燃料電池工作溫度低、啟動快、比功率高,在交通領域得到廣泛應用,而熔融碳酸鹽燃料電池和固體氧化物燃料電池在發電、供暖領域更具優勢。氫燃料電池應用技術體系如圖3所示。

3.1.1 燃料電池及關鍵零部件

目前,燃料電池性能和成本最受關注,電池結構、催化劑優化等是研究重點。氫燃料電池堆是整個燃料電池產業鏈的核心部分,其性能和成本直接決定了燃料電池產業化進程。近年來,國產技術產業化步伐加快,國內正在從技術引進向自主化研發過渡。

我國燃料電池關鍵材料和部件,在可靠性和耐用性方面與國際先進產品相比仍然存在差距,不少部件仍然依賴進口。主要零部件情況如下:

(1)膜電極(MEA),燃料電池電堆的核心零部件,結構包括質子交換膜、催化層和氣體擴散層等。

圖3 氫燃料電池技術體系

目前,國產質子交換膜技術已達國際水平;催化劑已突破技術瓶頸,小規模量產和商業化應用相對成熟,但與國際領先產品相比,鉑含量相對較高,性能較差;氣體擴散層仍以進口產品為主,國內尚無規模化生產能力。

(2)雙極板,其質量直接影響電堆的輸出功率和使用壽命,大批量低成本制造對降低燃料電池汽車成本意義重大。目前,我國金屬雙極板產業化得到快速發展,產品精度、壽命、一致性上均表現較好。

(3)空壓機,常用的類型有羅茨式、螺桿式、渦旋式和離心式等。目前無油螺桿式空壓機已成為市場主流,而離心式空壓機因在功率密度、效率和噪聲等方面具有最好的總體效果而被多數車企青睞。

3.1.2 燃料電池應用

在交通領域,燃料電池汽車競爭力正在增強,相比純電動汽車,預計2025年600 km重卡和650 km出租車總成本(TCO)的都將具備優勢,2030年200 km以上城市汽車也將取得優勢;對比傳統燃油車,在商用車領域,燃料電池汽車在各里程下優勢會更早出現。

燃料電池軌道交通應用已取得實質進展,歐洲技術和示范推廣領先,我國也較早開展相關研究;船舶和航運方面,氫燃料電池的應用是脫碳關鍵,但我國目前大功率燃料電池技術和船用動力系統尚有不足;航空業應用前景同樣廣闊,燃料電池適用于中短程飛機,而長途商用飛機更適合燃氫發動機或直接使用氫基合成燃料。

在發電領域,燃料電池發電是增強電網靈活性的重要手段,在固定式發電、移動式發電等方面均有廣泛應用,固定式發電又主要分為分布式發電(熱電聯產)、家用熱電聯產、備用電源等幾種場景[6]。

過去10年,全球固定式燃料電池裝機容量一直在快速增長,不過燃料以天然氣為主,氫燃料使用較少。在備用電源領域,國外通信用燃料電池應急備用電源已實現成熟商業化應用,而國內也已在通信基站等場所實現少量應用。

3.2 氫能其他應用

除了燃料電池的重要應用,氫及氫基燃料直接利用范圍更為廣泛,可實現發電、供熱、工業脫碳等多種功能。

其中,氫燃燒發電在電力領域目前規模很小,只占發電總量的不到0.2%。除了燃料電池豐富的發電應用外,氫發電還可在諸多領域發揮作用,既可以在傳統燃煤電廠摻入氨共燃發電,也可使用燃氫輪機直接發電。

而作為一種儲能手段,氫氣熱值高、環保、存儲和運輸形式多樣、用途廣泛,是一種較好的能量存儲介質,適合長期儲能,可支持高比例可再生能源滲透率。氫儲能在多能互補和微電網應用中,有助于降低微電網成本[7]。多能互補、微網園區耦合氫能技術路徑見圖4。

圖4 多能互補、微網園區耦合氫能技術路徑

在建筑領域,利用天然氣管網摻氫是目前建筑供暖的一個熱點,可實現天然氣的部分替代。未來直接在建筑內利用氫產生的熱量供熱潛力較大,與電供暖形成能源協同,有利于平抑電力需求季節性不平衡。

在工業領域,未來用氫潛力相當可觀。在傳統用氫方式中,煉油是最大的用戶,氫主要被用于加氫除雜(主要為硫)和加氫裂化[8]。此外,氫氣在冶金領域作為還原劑,以及合成氨、甲醇、甲烷等化工應用,未來前景同樣廣闊。

4 結 語

當前,氫能與可再生能源的深度融合、協同發展已形成共識。我國在氫能傳統應用領域具有優勢,氫工業基礎較完備。但在以綠氫和燃料電池汽車應用為特征的全球新一輪氫能技術革命中,我國起步較晚,技術水平和產業化水平均與先進國家存在不小差距。

制氫方面,我國化石能源制氫和工業副產氫技術成熟、規模較大,特別是煤制氫成本低廉,但CCUS技術尚不成熟,成本高、應用比例低,灰氫減排壓力大。風、光等可再生能源制氫潛力巨大,成本快速下降,是未來制氫產業重點發展方向,但與可再生能源有良好匹配性能的PEM電解水設備國產化水平有限,自有技術亟待提高,可再生能源發電系統與電解水裝置耦合技術尚不成熟。

儲運氫方面,低成本、大規模、長周期儲氫技術差距較大,地下洞穴儲氫、天然氣摻氫、管道輸氫等研究及示范應用仍須深入,大規模可再生能源發電與氫儲能、氫非電應用相結合的示范驗證工作亟待開展。

氫能應用方面,燃料電池和燃料電池汽車是發展重點,相關投資密集,國內燃料電池電堆及關鍵原材料產業化水平和產品性能已取得長足進步,在燃料電池輔助系統方面尚待加強。燃料電池商用車(專用車)領域應用規模全球領先,乘用車技術待完善,氫能在其他交通領域的應用仍待突破。燃料電池在發電和供暖領域的應用較少,相關技術差距明顯。氫能在工業、建筑等其他領域的應用仍處在研究階段,其多功能性尚未得到體現。

整個氫能產業鏈中,可再生能源制氫和氫儲能在我國意義最重大,是優化能源結構、實現減排目標、保障能源安全的根本性途徑。基礎研究工作扎實,具備發展條件,已列入國家科技攻關重大專項。但目前示范驗證和產業化技術水平差距較大,應重點予以突破。