機械工件3D 打印關鍵技術分析

彭秋霖

(重慶科創職業學院, 重慶 402160)

引言

3D 打印技術是基于數字模型文件與使用粉末狀金屬等可黏合性材料,利用逐層打印的方式來構造特定尺寸形狀的物體。近年來,3D 打印技術在模具制造、機械工件制造等領域中得到廣泛應用,突破了傳統機械工件制造工藝的局限性,對提升工件制造精度具有重要的意義,也為我國制造業發展帶來了更多的可能性。

1 3D 打印技術概述

1.1 3D 打印原理

3D 打印技術是以金屬、塑料等作為打印材料,接入計算機操作系統,預先在計算機上使用三維建模軟件來建立3D 數字模型,在模型中設定工件尺寸、節點坐標值、填充密度等參數,對模型進行分層切片處理。隨后,連接計算機與3D 打印機,打印機識別軟件中的3D 模型,在計算機控制下將所準備金屬等打印材料逐層疊加打印,打印材料在高溫條件下分解熔化,自噴頭持續向外噴出,通過低速旋轉送料盤來控制物體形狀,最終打印制造出特定造型與尺寸參數的機械工件,對工件表面稍加打磨即可。

1.2 技術特點

在機械工件加工制造領域中,3D 打印技術有著形狀復雜、材料復雜、層次復雜與功能復雜的特點,可以滿足絕大多數機械工件的加工制造要求,進而取得降低加工成本、提升制造效率的效果。其中,形狀復雜特點是可以加工出任意形狀的機械工件,如圖1-1 所示,僅需提前在三維建模軟件中建立待加工機械工件的3D 模型,將模型導入3D 打印機即可,工件造型與成品質量不會受到人工操作、作業條件等因素影響。材料復雜特點是可以使用塑料、陶瓷、金屬、砂等不同功能梯度、全彩色與異質的打印材料,3D 打印技術近年來也呈現出多材料打印的發展趨勢,可使用的打印材料種類逐漸增多。層次復雜特點是3D 打印技術可以完成宏觀、微觀、介質等多個層次尺度的3D 立體實物打印任務,在軟硬件條件良好情況下,甚至可以完成原子打印與細胞打印等高難度任務,這也是傳統機械加工技術無法做到的。而功能復雜特點是具備將多個零件進行集成打印的使用功能,以此來簡化后續的零件焊接等加工步驟,如圖1-2 所示,將多個齒輪集成為一個齒輪組進行一次性打印[1]。

圖1 3D 打印制造成品

1.3 機械工件3D 打印技術發展現狀

3D 打印技術起源于20 世紀90 年代,由美國約翰霍普金斯大學、MTS 公司、賓州大學等機構單位率先研究,將3D 打印技術引入至制造業中,用于制造機械工件。例如,MTS 公司推出一款基于3D 打印的大功率CO2激光熔覆沉積成形技術,用于制造內龍骨腹板、翼根吊環等飛機零部件。而美國San-dia 實驗室推出一項多金屬3D 打印技術,綜合使用不銹鋼、高溫合金等金屬材料來制造衛星TC4 鈦合金零件,大幅縮短了該款零件的加工時間[2]。

與此同時,我國西北工業大學、華中科技大學等多家單位同步開展對3D 打印技術的研究工作,研究方向包括大尺寸鈦合金零件3D 打印、激光選區燒結、激光熔融沉積成形等,取得諸多顯著成果,在部分研究領域處于國際領先地位。例如,西北工業大學推出一項飛機鈦合金左上緣條3D 打印技術,可打印質量為196 kg、最大尺寸為3.0 m 的上緣條部件。而西安交通大學運用3D 激光熔融沉積技術來制造具備定向晶組織結構、最薄處厚度小于0.8 mm 的發動機葉片[3]。

2 機械工件3D 打印的關鍵技術

2.1 LOM 分層實體制造技術

該技術是以塑料薄膜、金屬箔等薄片材料為原料,按照3D 模型識別結果來確定各層截面形狀,在高溫條件下輥壓片材,保持上下層成形工件的黏接狀態,隨后,啟動CO2激光器等設備,對黏接工件開展切割粘貼操作,在間隔部位切割形成保持上下對齊狀態的網格,由工作臺代工工件下降分離,并將材料放置在加工區域,重復開展上述操作,直至完成全部截面的粘貼、切割操作,獲取立體成型的零件。LOM 分層實體制造技術技術有著操作簡單、工件加工速度快的優勢,多用于制造大尺寸機械工件,但會產生較大的材料損耗量,且工件表面觀感質量不佳,需要慎重選擇。

2.2 PCM 無模鑄型制造技術

無模鑄型制造技術是我國清華大學近年來研發的一項工藝,生產人員預先使用建模軟件來建立工件CAD 模型,采取STL 文件形式來保存模型參數,再將模型轉換為鑄型CAD 模型,按照從上到下順序分層掃描模型參數與節點坐標值,并按照自下至上順序逐層開展工件噴料、黏接作業,同時噴射兩種材料與催化劑,材料接觸時出現膠聯反應,快速形成質地堅固的材料層,待打印材料噴射完畢一段時間后,即可獲取機械工件產品[4]。

2.3 SLA 激光固化技術

激光固化技術是采取紫外激光逐層掃描液態光敏聚合打印材料來堆積成形固化物體的方法。在制造機械工件時,可以使用環氧樹脂或是丙烯酸樹脂等作為打印材料,將材料預先處理為液態,通過光聚合反應,使分子量增大,控制打印材料由液態逐層轉換至固態,形成工件薄層,隨后,重復上述操作,持續形成若干層全新的工件薄層,直至實體工件的規格尺寸與三維模型完全一致。根據實際應用情況來看,激光固化技術有著工件加工精度高、材料利用率高的優勢,多用于加工復雜機械工件,但工藝成本相對較為高昂,當前僅可使用環氧樹脂等少數幾種材料。

此外,可以搭配使用激光固化技術與熱等靜壓技術。激光固化技術負責制作機械工件外殼,在殼內裝入異質粉末材料,采取熱等靜壓工藝,使內部填充粉末材料在高溫、高壓條件下燒結成形,完成鑄件致密化處理步驟,使外殼與內部材料無縫連接成形,以此來突破激光固化技術可使用材料品種少、熱等靜壓技術難以加工異形復雜結構零件的工藝局限性。

2.4 SLM 激光選區熔化與EBM 電子束選區熔化技術

首先,激光選區熔化技術需要配置平整輥、激光器與掃描鏡等設備,工作人員提前在作業臺鋪設塑料粉末、光敏樹脂粉末或是石蠟粉末材料,依次執行預設程序、讀取3D 模型與下達控制指令的操作,啟動激光器,通過掃描鏡向作業臺發射激光束,在高溫條件下粉末材料出現燒結反應,形成工件外部輪廓。隨后,重復開展鋪粉、激光束照射與燒結操作,直至完成機械工件的激光燒結作業,獲取成品工件。與傳統工藝相比,SLM 工藝有著加工速度快、操作簡單、成品質量高的優勢。

其次,電子束選區熔化工藝與SLM 工藝較為相似,同樣都是采取作業臺鋪粉、高溫條件下熔化、形成工件輪廓的方法,主要差異點在于,使用電子束取代激光束作為熱源,將金屬粉末在高溫條件下熔化形成熔池,持續開展電子束掃描作業,直至形成完整金屬零件。現階段,此項工藝多運用于制造異形復雜結構的機械工件,但難以制造大尺寸的機械工件。

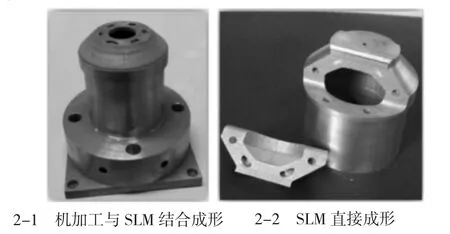

此外,在應用SLM 激光選區熔化技術時,既可以直接將機械工件加工成形,同時,也可選擇組合應用SLM 工藝與傳統模具制造工藝,使用3D 打印技術,在機加工底座上制作隨形冷卻流道,由此取代傳統打直孔的注塑冷卻方法,如圖2 所示,以此來改善模具冷卻效果。根據相關實驗結果來看,在I、II 兩組模具分別采取打直孔與3D 打印隨形冷卻流道的冷卻方法時,I 組模具冷卻周期為24 s、平均注射溫度為95 ℃、溫度梯度為12 ℃,II 組模具的冷卻周期為7 s、平均注射溫度為68 ℃、溫度梯度為4 ℃,將工件缺陷率從60%降低至0%,取得顯著的模具冷卻效果[5]。

圖2 SLM 工藝

2.5 EBF 電子束熔絲沉積成形技術

電子束熔絲沉積成形技術采取真空環境下啟動送絲裝置向熔池內按特定軌跡送入金屬絲的加工方法,使用電子束作為熱源,金屬絲在高溫條件下熔化沉積,在一段時間后隨溫度降低而凝固形成特定形狀的零件或是毛坯,以完成機械工件加工任務。目前來看,EBF 工藝有著加工效率高、工件內部質量好的優勢,但工件表面質量不佳,加工精度有待提高,主要用于加工機械工件毛坯,需要對沉積成形的工件表面進行打磨處理,同時,無法將塑性過差材料加工為絲材。

3 機械工件3D 打印技術的應用實例

3.1 曲軸零件

曲軸零件是發動機等設備軸類結構的重要組成部分,起到扭矩傳遞作用,傳統加工方式多為切削加工,控制刀具切除工件上多余材料層,獲取特定幾何形狀與尺寸參數的曲軸零件。然而,由于曲軸零件多為軸旋轉體,有著軸向尺寸大、加工過程復雜的特點,采取切削加工方法時的作業效率與成型準確度較低。

因此,可以采取3D 打印技術來加工曲軸零件,提前建立3D 模型,在模型中對油孔道結構、止推面結構與曲軸退刀槽部位進行優化調整,并賦予曲軸零件以潤滑、支撐、連接等多項使用功能,以此來提升曲軸零件的強度、剛度、結構穩定性,避免在后續使用期間出現油液外泄情況。隨后,可選用FDM 熔融沉積成形等工藝,將金屬粉末或金屬絲在高溫條件下熔化、凝固成形,完成曲軸零件加工作業。

例如,在選用LOM 分層實體制造工藝時,需要配置FDM 型打印機設備,提前完成數據轉化與曲軸3D模型調整操作,重新命名曲軸名稱,使用軟件自帶功能檢測模型完整性,確定無誤后,對曲軸3D 模型進行切片、導入處理,在FDM 打印機中設定成型方式、切片厚度等參數,根據生產需求來選取橫向成型方式或是豎向成型方式,橫向成型方式可以縮短曲軸零件加工時間,豎向成型方式可以節省一部分材料[6]。

3.2 箱體類零件

箱體零件普遍具有內表結構復雜、密封要求嚴格的特征,如閥體箱體零件與減速器箱體等,如果采取傳統的鑄造工藝,難以滿足箱體類零件的加工精度要求,容易產生細微加工誤差,進而破壞箱體零件的密封效果,在后續使用期間出現內部物質外泄的情況。

為解決加工精度不足的問題,需要應用到3D打印技術。例如,洛克希德·馬丁公司應用3D 打印技術制造一款直徑為46 英寸的鈦容器衛星燃料箱,該燃料箱由2 個3D 打印圓頂與1 個鈦圓柱體組成,綜合采取LOM 分層實體制造、FDM 熔融沉積成形等工藝,所制成鈦容器衛星燃料箱有著極高的加工精度和良好密封效果,充分適應衛星發射與運行期間的復雜環境,理論上可以在太空真空環境中完成10 年以上的任務,且該款衛星燃料箱的總交付周期從兩年縮短至3 個月,預鈦制圓頂的建造時間縮短了87%,取得顯著的技術應用效果[7]。

3.3 液壓閥塊

液壓閥塊具備控制油液流動壓力、方向與流量等多項要素的使用功能,工件內部存在若干數量液壓油氣孔道。由于液壓閥塊零件的使用功能過多、內部結構復雜,在采取傳統制造工藝時的設計、加工難度較大,加工精度及作業效率有待提升。

因此,為彌補液壓閥塊傳統制造工藝的弊端,需要應用到3D 打印技術,提前在3D 模型中對液壓閥塊的內部結構進行改進設計,控制形位公差,采取EBM 電子束選區熔化、SLM 激光選區熔化等工藝加工液壓閥塊,通過調節金屬粉末用量來控制流體流向以及液壓閥塊重量。例如,意大利aidro hydraulics公司采取3D 打印技術來定制化生產高性能特殊液壓閥體,使用不銹鋼材料制造出首個具備控制單作用氣缸功能的液壓閥,閥體體積遠小于傳統設計的液壓閥塊。

4 結語

在機械工件制造領域中,3D 打印技術有著極為突出的優勢作用,為機械工件研制提供更高的設計自由度、加工精度與成品質量,使得成型工件充分滿足使用需求。在這一技術背景下,制造企業應對3D打印技術予以高度重視,結合實際生產需要,靈活應用LOM、EBF、SLM、EBM、SLA 等工藝技術,制訂一套科學、合理的機械工件3D 打印方案。