關于礦用掘進機自動截割控制系統的研究

韓 偉

(霍州煤電集團辛置煤礦機電科, 山西 霍州 031400)

引言

在煤礦采掘工作面中,懸臂式掘進機是非常重要的機電裝備,也是煤礦巷道掘進以及煤巖破碎的主要工具[1]。但是受到煤礦開采技術水平的限制,我國很多煤礦中使用的掘進機仍然通過人工方式進行操作[2]。這種操作模式效率相對較低,且煤礦巷道成形精度不高,已然無法滿足現代化高效率開采的基本需要[3]。為了解決該問題,國內很多學者和技術人員以礦用掘進機為研究對象,在自動截割控制系統方面開展了一系列分析和研究,取得了一定的研究成果[4]。通過自動截割技術的實踐應用,能降低人工的勞動強度,提升礦用掘進機的工作效率以及煤礦巷道的成形精度[5]。本文主要以EBZ135 型礦用懸臂式掘進機為研究對象,對其自動截割控制系統進行了設計和研究,并將其應用到煤礦工程實踐中,取得了較好的效果,可以為其他煤礦企業提供很好的借鑒。

1 礦用掘進機的整體結構概述

本文主要以煤礦中使用比較多的懸臂式EBZ135 型掘進機為研究對象。如圖1 所示為該型號掘進機的整體結構簡圖。由圖可知,整個掘進機是一個非常復雜的機電系統,內部包含很多機械結構和系統,各個結構和系統之間協調配合才能夠實現掘進機的各項功能。EBZ135 型掘進機整體質量將近40 t,長×度×高為8930 mm×2800 mm×1550 mm。裝機總功率、泵站功率和截割功率分別為245 kW、100 kW 和135 kW。截割頭正常工作時的轉動速度為44 r/min,履帶行走速度可以在0~8 m/s 范圍內調整。目前,該設備的控制系統相對較為落后,導致掘進效率無法提升,亟需針對該設備設計研究自動截割控制系統。

圖1 EBZ135 掘進機的整體結構簡圖

2 掘進機自動截割控制整體設計

2.1 系統整體框架

未使用自動截割控制系統前,EBZ135 型掘進機需要工人在操作臺上對電液比例閥的開關進行手動操作,從而控制液壓缸的伸縮和高低調整動作。本研究的目的是實現以上動作的自動化控制。為了實現自動化效果,需要在掘進機機身部位和液壓缸部位安裝傳感器,對設備的工作狀態進行實時檢測。然后利用數據采集裝置對傳感器獲得的數據進行收集,并傳入計算機控制系統中進行分析。另外,還需要控制驅動器,控制器下達的指令需要通過驅動器執行后,才能夠實現液壓缸的伸縮和高低調整動作。設計的掘進機自動截割控制系統整體方案框圖如圖2 所示。

圖2 掘進機自動截割控制系統整體方案框架圖

2.2 主要工作原理

距離傳感器對液壓缸的伸縮量和高低調整量進行檢測,檢測信號為電壓信號,通過數據采集卡進行收集,并基于A/D 轉換器將其轉換成為數字量信號,傳入到上位機中。智能經緯儀對掘進機的空間位置進行檢測,檢測數據同樣通過數據采集卡收集,然后傳入上位機。上位機控制器對傳入的信號進行綜合分析,然后下達控制指令,并將控制信號上傳到COMPACTRIO 控制驅動器中。驅動器對電液伺服閥進行控制,最終實現掘進機截割臂對液壓缸的伸縮和高低調整的自動化控制,達到自動截割的效果。

3 主要硬件設施和軟件的設計

3.1 主要硬件設施

1)距離傳感器。通過對掘進機的實際情況進行分析,發現液壓缸高低調整和回轉距離的測量范圍分別為1097~1742 mm 和1530~2281 mm。基于以上情況,選用紅外線測距傳感器,具體型號為HD-DS200CM。該傳感器的測量范圍是1000~3000 mm,對應的輸出電壓為0~5 V,檢測的靈敏度為0.025 V/mm。傳感器在工業中應用比較廣泛,穩定性較好,取得了較好的應用效果。

2)智能經緯儀。智能經緯儀的檢測基本原理圖,如圖3 所示。檢測過程中,需要在掘進機機身上安裝三個及以上的激光接收器,安裝時最好讓三個接收器呈等邊三角形對稱布置。在煤礦巷道上方,掘進機后側位置安裝智能經緯儀和檢測裝置,確保掘進機與檢測裝置之間無遮擋。通過對激光的發射和反射,可以對三個接收器的具體位置進行確定,而三點即可確定掘進機的空間坐標位置。本系統中利用6 個參數來描述掘進機的姿態,分別為繞X、Y、Z 軸的旋轉角度和在3 個方向上的位移。

圖3 智能經緯儀的檢測原理圖

3)數據采集卡。在選擇數據采集卡時需要重點考慮四個方面的因素,分別為信息輸入的通道數量、輸入的范圍、分辨率以及數據讀取頻率。控制系統中共有10 組數據需要通過數據采集卡進行采集,最大的信號輸入范圍為0~5 V。采集卡分辨率方面,目前常用的有12 位、14 位和16 位采集卡,其中位數越多意味著設備的分辨率越高,精度越高,所以本研究中選用16 位采集卡。綜合以上情況,最終選用型號為PCI-1742U 的數據采集卡。該型號采集卡具有非常高的采集頻率,為100 kHz~1 MHz,能夠完全滿足掘進機自動截割控制系統的實際使用需要。

3.2 軟件部分設計

基于Labview 軟件進行軟件程序開發,為了將復雜的軟件部分簡單化,同時便于后續軟件的維護,因此,軟件部分采用模塊化設計,即將整個軟件程序劃分為不同的模塊,然后對不同的模塊分別進行設計。掘進機自動截割控制系統軟件部分的模塊化框圖,如圖4 所示。用戶首先需要登錄管理模塊才能進入并使用系統,數據采集模塊與數據采集卡之間通過串口實現數據的讀取,軟件系統結構內部對數據進行分析和處理后下達控制,傳輸到COMPACTRIO控制驅動器中。

圖4 控制系統軟件部分框架

掘進機自動截割控制系統的主要功能包括以下幾個方面:

1)使用者可以在系統中注冊并獲得管理員權限,擁有管理員權限的人可以對系統中的其他使用者進行管理。

2)可以對數據采集卡中相關的數據信息進行讀取,并將其保存和顯示。

3)對收集的數據進行分析處理。

4)基于系統中設定的數據和采集到的數據信息,對截割路徑進行自動規劃。

5)對以上功能2)、3)、4)中產生的數據進行監控,可隨時調取相關數據信息。

6)將控制系統輸出的指令轉化為模擬量信號。

7)確保計算機和COMPACTRIO 控制驅動器之間的可靠連接,并將指令下達到驅動器中。

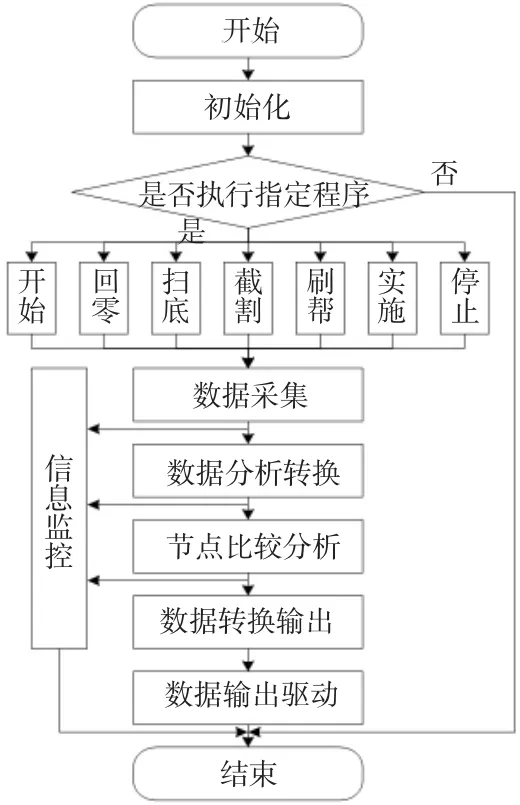

掘進機自動截割控制系統工作的主要流程圖,如下頁圖5 所示。

圖5 自動截割控制系統主要工作流程圖

4 自動截割控制系統的應用

將以上設計的自動截割控制系統應用到EBZ135 型懸臂式掘進機中,并開展現場工業試驗。試驗的巷道為拱形巷道,其高度和寬度分別為3 m 和3.2 m。可以直接在控制面板中輸入巷道的規格尺寸并編輯有關參數,自動截割的步距也可在系統中進行設置,本案例中將其設置為500 mm。完成參數設置后摁下啟動按鈕,EBZ135 型懸臂式掘進機能夠按照系統設定的要求,自動化地完成截割工作。整個實踐測試期間,控制系統運行穩定,沒有出現明顯的故障問題。經過技術人員的初步分析,認為自動截割控制系統的成功應用,使掘進機的工作效率提升了30%以上。另外,煤礦巷道斷面粗糙度和形狀得到了更好的保障,為煤礦企業創造了良好的經濟效益。