礦用多繩摩擦式提升機的技術改造探析

杜 鵬

(潞安化工集團蒲縣新良友煤業, 山西 臨汾 041200)

引言

煤礦提升機是礦區進行開采工作所必需的設備,該設備承擔了礦物的提升、人員的上下、材料及設備的運輸等,在我國,提升機截止到目前已經有了60 多年的歷史,在這一過程中提升機的技術性能得到了極大的提升與發展,雖然提升機的構造也不斷升級但是在實際應用中的問題也越來越多,例如耗費較多的能量、不滿足現行的標準要求、一些技術性能不達標等等。

1 改造原因

山西潞安集團某礦場井原有設計主要為JIM-3.25×4Ⅱ多繩磨擦式提升機。這一系列的提升機生產于20 世紀70~80 年代,由于我國生產的電動機不具有較高的電機功率,無法滿足提升機設施的要求,因此將提升機改善為雙電機同步運行驅動平行面軸減速機,從而實現荷載的大幅度提升。這種提升機的基本配置主要為雙快速交流電動機經環形彈簧聯軸器推動雙入軸ZHD2R-140 弧形齒輪減速機,減速機與主軸軸承之間需要利用齒輪聯軸器來進行連接,主軸裝置的摩擦輪與主軸之間需要利用熱裝輪圈來進行傳送[1-2]。

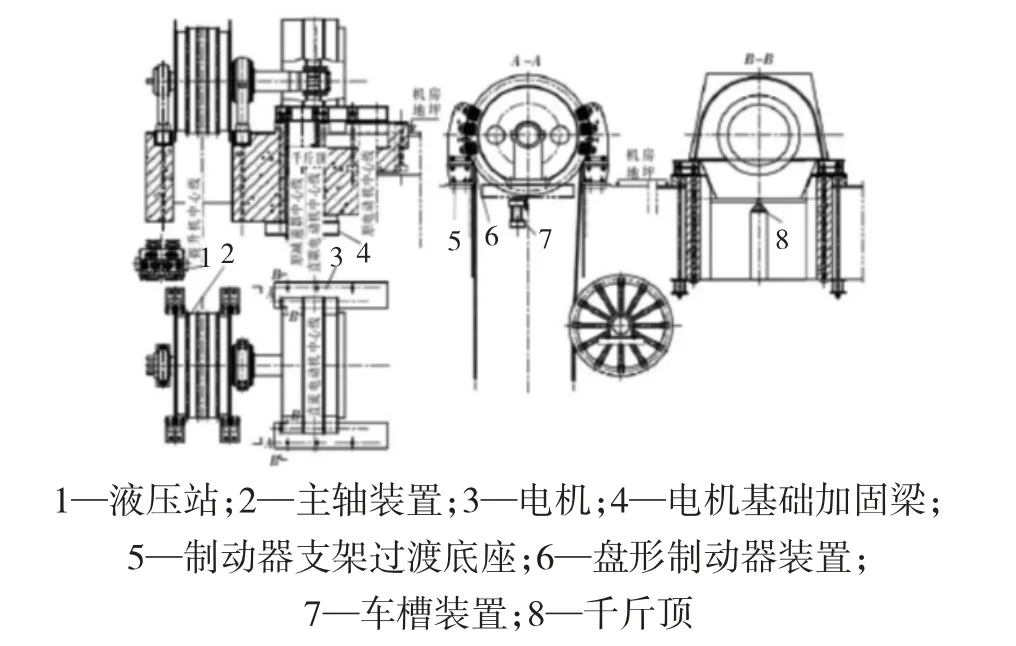

該提升機的構成裝置主要為主機、電機馬達等,其中主機包含了主軸軸承裝置、車曹裝置、減速機、齒輪及蛇簧聯軸器等。經過改善升級之后,提升機的平面圖如圖1 所示。

圖1 改造前提升機布置圖

這一類型提升機因為傳動系統存在較多的不足之處如:較大的占地面積、較低的效率、較高的耗能、較低的可靠性等等,同時需要投入較大的現場保養維護量,因此,對該傳動系統急需進行改善。

2 改造方案

因為該設施為立式提升機,更新改造工作中不可以毀壞已經有的井塔構造,即無法對現有的系統基礎進行良好的改善,因此,需要運用十分特殊的方法來保證現有設備與以往系統之間的連接。具體的改造方案:

1)將主軸軸承進行更換,按照新型直聯、懸臂的構造方式來研發主軸裝置。本次升級改造既要維持原型提升機滾動軸承梁基本規格不會改變,又要確保滾動軸承梁基本抗壓強度可以達到Ⅲ型直聯提升機傳動系統需要,這也是本項目無法成功升級的核心環節。通過對現場進行測定、對材料進行收集、對計劃進行論述等與用戶及主機房進行連接溝通,在許多設計運算的工作中,所采取的核心措施為:提升主軸設備的中心高度;電機的定子和電機定子安裝在原減速機基本部位處,在外側基礎之上除掉一部分。

2)將減速機、齒輪及蛇簧聯軸器等傳動設備進行撤銷,將以往兩臺傳統的高速電動機進行更換,使其成為一臺低速檔直聯、直流電機。將電機的轉子及定子的安裝部位進行升級改善,將其安裝在原有減速機的基礎部位之處,減掉減速機的二次灌漿,沿著相關路徑來配置電機基座;一部分需要配置在減速機的基礎孔之內,一部分需要安裝在二次鑄造的混凝土結構之中。安排相關設計院對該點基本開展剛度計算測算,為確保電機基座堅固,在主機房筏板基礎下邊加設輔助鋼柱,用M80 連接地腳螺栓越過主機房混凝土樓板,把電機基座、筏板基礎和輔助鋼柱捆縛成一個極大框架剪力墻梁[3-4]。

3)老式數控機床床身盤形制動系統改成新式、液壓缸后部的攝像頭式盤形制動結構。在進行設計的時候,基于原有的元筏板來安裝一個單獨的基座,其下方需要與現場地腳的螺絲進行連接,上方則需要與全新的盤式制動系統進行連接,安裝部位的水平高度需要提升。

4)將傳統的KT 電磁線圈調壓液壓站進行升級改善,使其轉變為新式比例電磁閥調閘液壓站。

5)車槽裝置由于提升了主軸設備的中心高度,需要從一個全新的角度來設計車槽架,以滿足設備運用的要求。

提升機在改造之后的設備主要有主機、低速擋電機等,提升機主要由電機來進行驅動,不存在中間的傳動環節,結構較為緊湊,且效率較高,是目前最常用的一種提升機技術,其平面圖詳見圖2。

圖2 改造后提升機布置圖

3 改造后技術性能分析

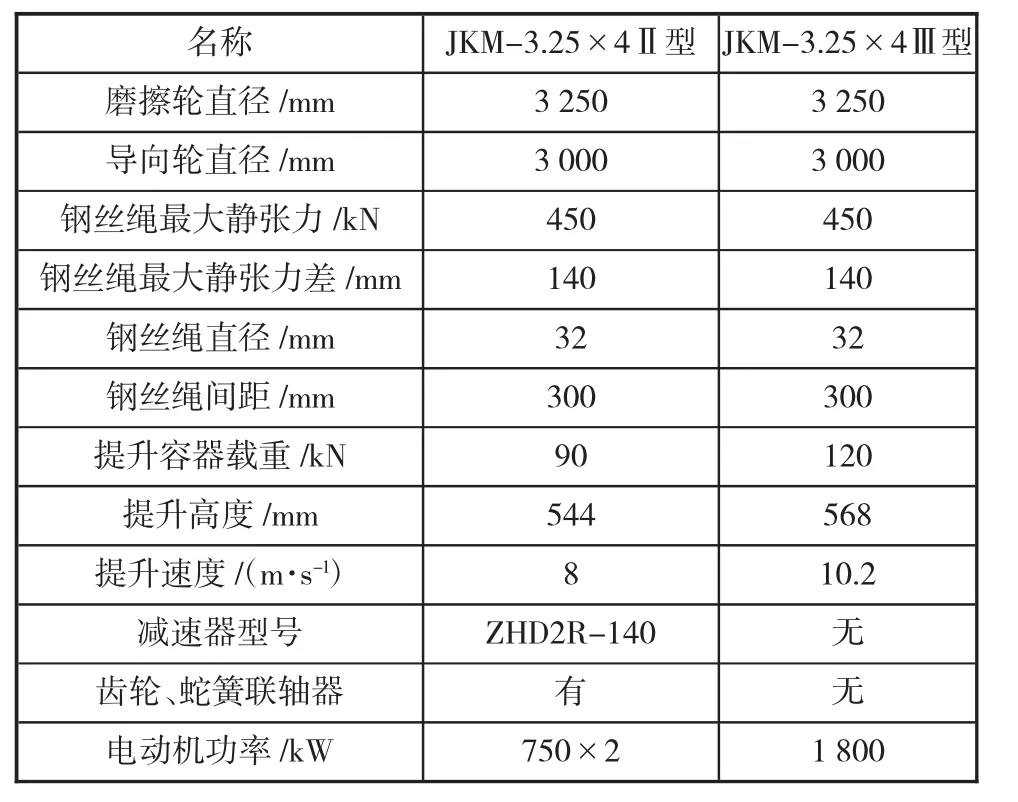

改造前后2 臺提升機主要技術性能比較見表1。

由表1 可知,在確保一些基本參數保持不變的條件下,改善升級之后的提升機有著更大的載貨量,且提升速率、傳動效率也得到了提升,另外設備的質量也得到了極大的緩解[5]。

表1 改造前后主要技術性能對比表

升級之后的提升與全球各個國家相類似產品的技術性能對比,見表2。

表2 改造后國內外技術對比

從以上世界各國相同類型的產品對比可知,經過升級改善之后的提升機所運用的核心技術在全世界范圍內都處于領先地位。

4 結語

從2017 年5 月正式將改造之后的提升機運用到現場之中,并進行調試,五個月之后將投入資金進行正式使用,截止到目前運行良好。

由于技術專業、運行穩定,可以實現智能化操作,減少維護保養的勞動量,可以將其運用推廣到生產量在240 萬t/年以上的煤礦業或者金屬礦在240 萬t/年以上的礦業或者金屬礦,為用戶創造較多的價值。