膠帶機雙動力合成系統(tǒng)的研究與仿真分析

薛艷飛

(潞安化工集團余吾煤業(yè)公司機電科, 山西 長治 046100)

引言

結(jié)合實際生產(chǎn)的情況,膠帶機會遇到滿載啟動、載荷突變等運行工況,對其驅(qū)動系統(tǒng)的啟動性能、節(jié)能性能等方面提出了更高的要求[1]。膠帶機雙動力合成系統(tǒng)將電機變頻調(diào)速驅(qū)動裝置和液壓驅(qū)動裝置相結(jié)合,可在設(shè)備性能、控制精度以及響應(yīng)特性等方面得到大力提升。本文重點對膠帶機的雙動力合成系統(tǒng)進行研究,并對不同工況下的性能進行仿真分析。

1 膠帶機雙動力合成系統(tǒng)研究

1.1 膠帶機雙動力合成系統(tǒng)工作原理

在工作面實際運輸過程中,由于膠帶機故障停機后再次啟動往往是在滿載甚至超載工況下,此種情況對膠帶機驅(qū)動系統(tǒng)的性能提出了更高的要求。為兼顧膠帶機啟動系統(tǒng)的驅(qū)動、節(jié)能等綜合性能。在大量查閱資料和前人研究成果的基礎(chǔ)上,提出了一種以電機變頻調(diào)速為主、液壓驅(qū)動為輔的雙動力驅(qū)動系統(tǒng),該驅(qū)動系統(tǒng)的具體工作原理如下:

1)當(dāng)設(shè)備在空載工況下運行時,僅有其中的電機對設(shè)備進行驅(qū)動控制,并保證設(shè)備的穩(wěn)定工作;

2)當(dāng)設(shè)備在滿載或者超載工況下運行時,液壓驅(qū)動系統(tǒng)首先將蓄能器壓力充滿并滿足要求,驅(qū)動液壓馬達(dá)輸出動力;將液壓馬達(dá)輸出的動力和電機的輸出轉(zhuǎn)矩由動力合成系統(tǒng)合成后統(tǒng)一輸出,完成設(shè)備在復(fù)雜工況下的啟動任務(wù);當(dāng)設(shè)備完成啟動后,液壓驅(qū)動系統(tǒng)逐漸退出,此時電機驅(qū)動功率增加并最終達(dá)到額定功率的運行狀態(tài)[2]。

1.2 電機變頻調(diào)速及液壓驅(qū)動系統(tǒng)的設(shè)計

1.2.1 電機變頻調(diào)速系統(tǒng)的設(shè)計

電機變頻調(diào)速采用恒壓頻比調(diào)速原理實現(xiàn)其功能,對應(yīng)的原理圖如圖1 所示。

圖1 恒壓頻比調(diào)速原理圖

如圖1 所示,通過對電機的頻率進行調(diào)節(jié),保證膠帶機電機能夠按照預(yù)定的曲線啟動,實現(xiàn)對設(shè)備的軟啟動[3]。

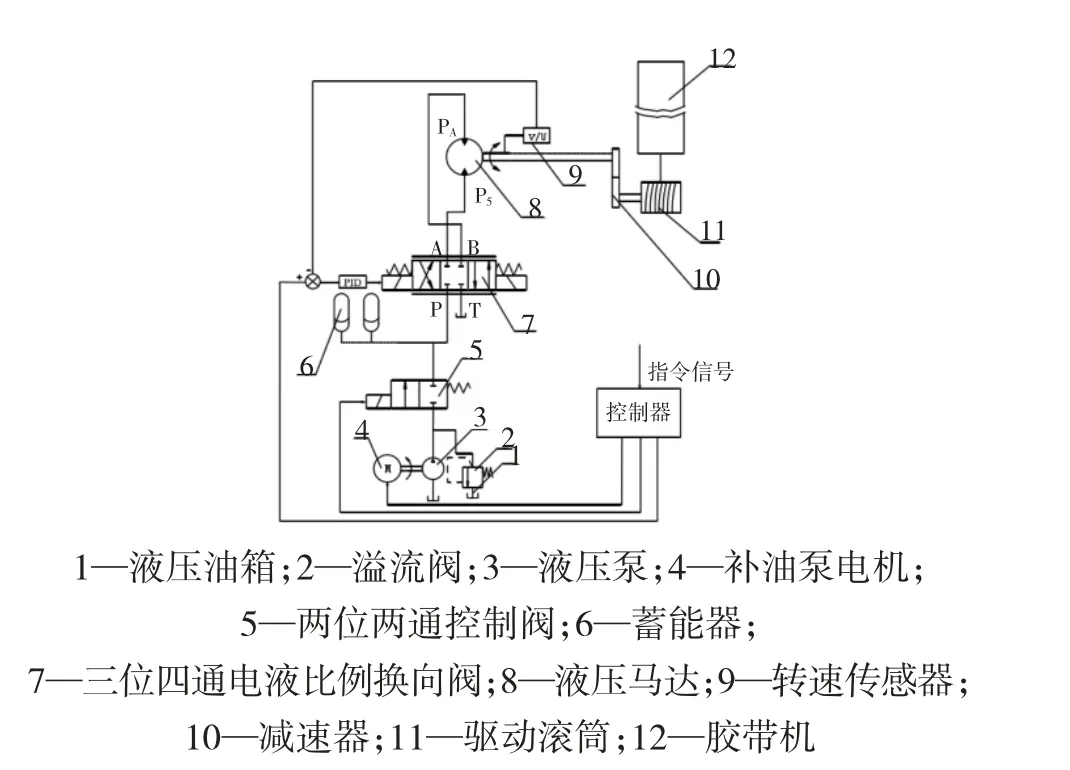

1.2.2 液壓驅(qū)動調(diào)速系統(tǒng)的設(shè)計

液壓驅(qū)動調(diào)速系統(tǒng)原理如圖2 所示。

圖2 膠帶機液壓驅(qū)動系統(tǒng)原理圖

針對液壓驅(qū)動調(diào)速系統(tǒng),為保證調(diào)速過程中穩(wěn)定性、響應(yīng)特性,采用PID 算法對其進行控制。

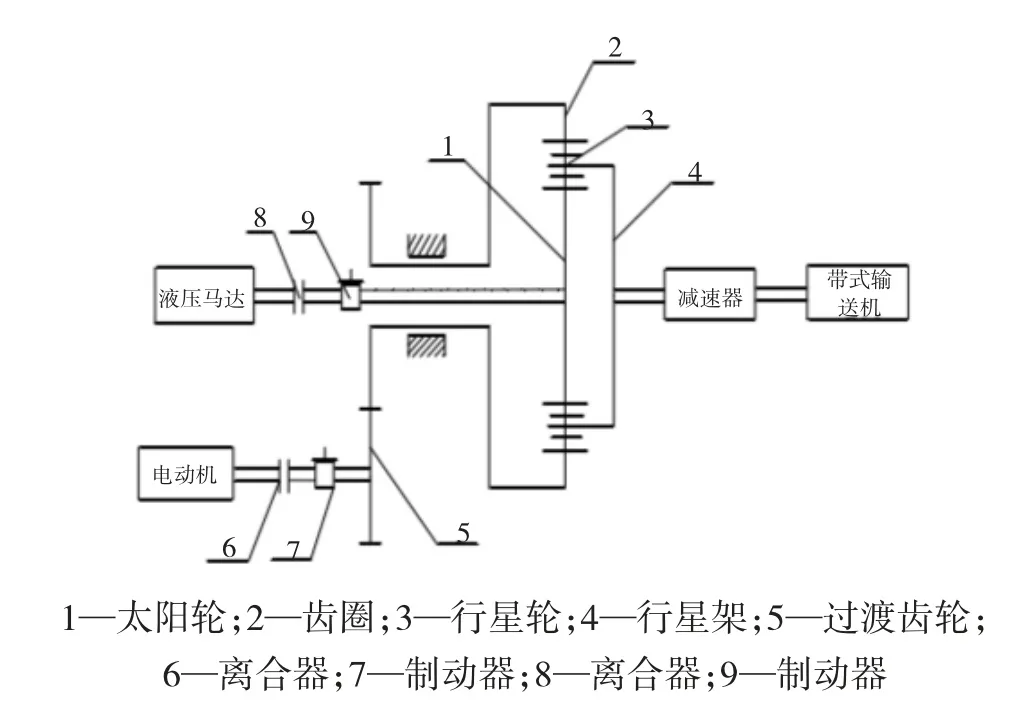

1.3 雙動力合成系統(tǒng)的設(shè)計

本文所設(shè)計的雙動力合成系統(tǒng)的主要功能是將電機和液壓驅(qū)動系統(tǒng)的動力有機統(tǒng)一,并通過專用途徑提供給膠帶機[4-5]。所設(shè)計的雙動力合成裝置的原理如圖3 所示。

圖3 雙動力合成裝置原理圖

如圖3 所示,電機輸送出動力通過過渡齒輪傳遞至齒圈;液壓馬達(dá)的輸出動力傳遞至太陽輪;經(jīng)過齒輪和太陽輪將兩處的動力通過行星架和減速器提供給膠帶機。

膠帶機的雙動力合成系統(tǒng)可將其應(yīng)用模式分為動力源驅(qū)動模式、離合器模式以及制動模式。其中,在動力源驅(qū)動模式下由電機和液壓馬達(dá)共同驅(qū)動;在離合器模式下僅有電機為膠帶機提供額定功率的運行動力;制動模式為電機和液壓馬達(dá)均斷開,不提供動力。

2 膠帶機雙動力合成系統(tǒng)的仿真分析

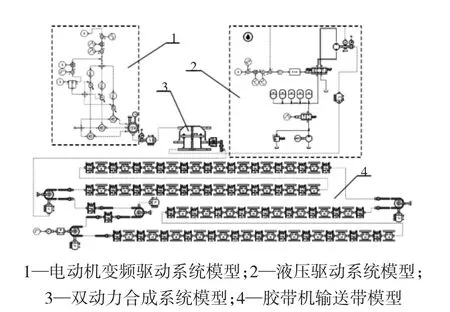

為驗證所設(shè)計的膠帶機雙動力合成系統(tǒng)的驅(qū)動性能,本文基于AMESim 軟件建立膠帶機與雙動力合成系統(tǒng)的仿真模型,對滿載和空載工況下雙動力合成系統(tǒng)的性能進行分析。

2.1 仿真模型的建立

結(jié)合AMESim 庫中的各類元件分別建立輸送帶、交流電機變頻驅(qū)動系統(tǒng)、液壓驅(qū)動系統(tǒng)以及雙動力合成系統(tǒng)的模型;將上述模型根據(jù)系統(tǒng)間的工作原理組成并組建了雙動力合成系統(tǒng)的仿真模型。基于AMESim 軟件所建立的膠帶機雙動力合成動力系統(tǒng)仿真模型如圖4 所示。

圖4 膠帶機雙動力合成系統(tǒng)仿真模型

根據(jù)實際設(shè)計參數(shù)完成AMESim 模型中的參數(shù),關(guān)鍵參數(shù)設(shè)置如下:電動機額定功率315 kW,額定轉(zhuǎn)速1500 r/min;液壓驅(qū)動系統(tǒng)設(shè)定最高工作壓力31 MPa,蓄能器工作壓力14.61 MPa,數(shù)量為5個,液壓馬達(dá)轉(zhuǎn)速1000 r/min;換向閥最大流量200 mL/min;減速器減速比為16.128。

2.2 仿真結(jié)果分析

分別對雙動力合成系統(tǒng)在空載和滿載運行工況下整個系統(tǒng)的性能進行仿真分析,結(jié)果如下。

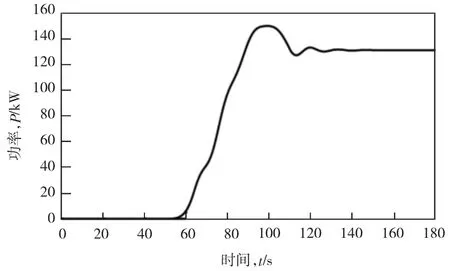

2.2.1 空載工況仿真結(jié)果分析

膠帶機基于正弦加速度方式進行啟動,具體啟動階段如下:第一階段為張緊過程,時間為0~50 s;第二階段為正弦加速度方式啟動階段,時間為50~110 s;第三階段為穩(wěn)定運行階段,該階段輸送帶以4 m/s 的速度運行。空載工況下電動機驅(qū)動系統(tǒng)對應(yīng)功率變化如圖5 所示。

圖5 空載工況電動機功率變化

如圖5 所示,在空載運行工況下僅有電動機對設(shè)備進行驅(qū)動,且電動機最大功率為149 kW,小于所選電機的額定功率315 kW。因此,在空載工況下僅由電機變頻調(diào)速系統(tǒng)即可完成設(shè)備的穩(wěn)定運行。

2.2.2 滿載工況仿真結(jié)果分析

在滿載運行工況下,同樣膠帶機以正弦加速度方式啟動,具體啟動階段如下:第一階段為張緊過程,此階段還需完成蓄能器的充液工作,時間為0~50 s;第二階段為在電機和液壓驅(qū)動系統(tǒng)的雙作用下實現(xiàn)正弦加速度方式的啟動,且速度達(dá)到4 m/s,時間為50~110 s;第三階段為速度保持階段,時間為110~120 s,此時仍由雙系統(tǒng)進行驅(qū)動;第四階段為液壓系統(tǒng)退出階段,時間為120~160 s,此階段輸送帶保證4 m/s 的速度穩(wěn)定運行;第五階段為穩(wěn)定運行階段,僅有電機驅(qū)動,速度保持在4 m/s,時間為160~200 s。滿載工況下雙系統(tǒng)的功率變化如下頁圖6 所示。

如圖6 數(shù)據(jù)所示,雙動力合成系統(tǒng)能夠在滿載工況下保證膠帶機的電機和液壓驅(qū)動系統(tǒng)按照預(yù)先設(shè)定的曲線輸出動力,保證其在滿載工況下穩(wěn)定運行。

3 結(jié)論

膠帶機為綜采工作面的主要運輸設(shè)備,為保證其在滿載或超載等工況下的穩(wěn)定運行,本文提出了以電機變頻調(diào)速為主,液壓驅(qū)動系統(tǒng)為輔的雙動力合成驅(qū)動系統(tǒng);并對所設(shè)計的雙動力合成系統(tǒng)在滿載、空載工況下的系統(tǒng)的動力輸出性能進行仿真分析,得出:在滿載、空載兩種工況下膠帶機雙動力合成系統(tǒng)均可按照預(yù)先設(shè)定的啟動模式對電機或液壓系統(tǒng)的驅(qū)動功率進行穩(wěn)定控制,從而保證了膠帶機的穩(wěn)定運行。