帶式輸送機自動巡檢裝置的設計及現場調試試驗

李 超

(山西焦煤西山煤電官地礦, 山西 太原 030022)

引言

帶式輸送機為煤礦綜采工作面主要運輸設備,目前主要朝著大運量、長距離以及高運速的方向發展。帶式輸送機在實際生產中由于長時間的高負荷運轉以及惡劣的應用環境導致其頻繁出現輸送帶跑偏、斷裂、堆煤等故障,在影響煤炭運輸效率的同時存在極大的安全隱患。傳統方式由作業人員對帶式輸送機故障巡查不僅效率低,而且勞動強度大等缺點,與當前綜采工作面的自動化生產理念相背離[1]。因此,本文將結合帶式輸送機的實際工況設計一款自動巡檢裝置并展開分析。

1 帶式輸送機自動巡檢裝置總體設計

本文將結合帶式輸送機的實際運輸需求,設計與其相匹配且配套的自動巡檢裝置。具體闡述如下:

1.1 工程概況

本文所研究帶式輸送機的應用煤礦的生產能力為10 Mt/年,工作面所配套帶式輸送機的長度為1338.185 m,適用于工作面的傾角為16°。所配套帶式輸送機的具體指標如表1 所示。

表1 帶式輸送機具體指標

電機功率2240 kW,三電機驅動,頭尾部配置比例為2∶1。

目前,該帶式輸送機每天工作三班,每班工作8 h;其中,早班為對設備進行檢修,其余兩班為生產班。傳統基于人工巡檢方式需要作業人員在早班巡檢8 h;而采用人工+監控的巡檢方式需要在工作面布置較多的傳輸線,整個上該種巡檢方式效率偏低且功耗較大[2]。因此,本文將結合上述帶式輸送機的生產情況設計一款自動巡檢裝置,旨在提高帶式輸送機的檢修質量、檢修效率并降低人員的勞動強度,對故障進行精準高效定位,從而縮短相應設備的維修和維護時間。

1.2 自動巡檢裝置總體設計

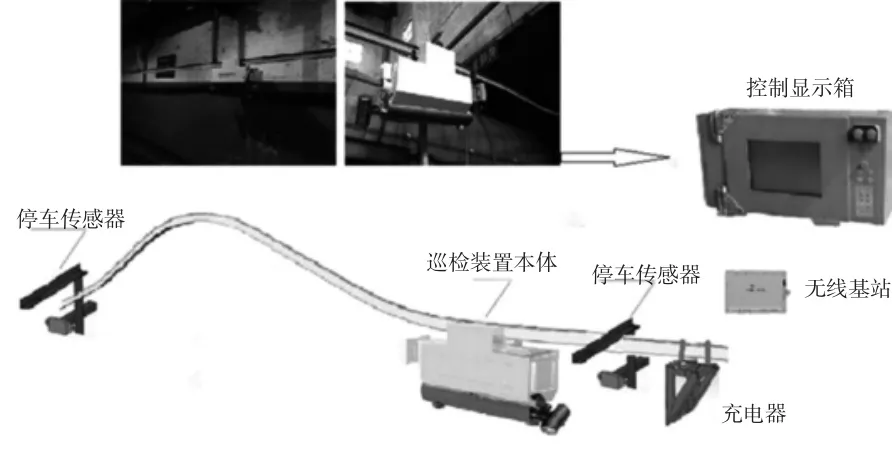

本文所設計的自動巡檢裝置將是一款集機械、計算機、無線通訊以及防爆技術為一體的自動化裝置[3],其整體架構如圖1 所示。

圖1 自動巡檢裝置整體架構

如圖1 所示,自動巡檢裝置除了巡檢裝置本體外,還需為期配置充電器、無線通信系統、停車傳感器和控制顯示箱等。自動巡檢裝置是一種帶電池的設備,其沿著輸送帶對整機的運行狀態參數進行監測,并實時通過無線基站實現數據的傳輸至控制上位機。

根據現場帶式輸送機周圍空間情況,將自動巡檢裝置采用單側布置方式布置于帶式輸送機一側,一般布置于帶式輸送機的非行人側[4]。

2 帶式輸送機自動巡檢裝置結構設計

從整體上分析,帶式輸送機自動巡檢裝置包括有機械部分、數據采集系統、通信系統以及控制軟件等。本節將對帶式輸送機自動巡檢裝置的結構進行詳細設計。

2.1 自動巡檢裝置機械部分設計

從結構層面上巷分析,自動巡檢裝置包括有搭載平臺、搭載設備和行走機構。

2.1.1 搭載平臺

搭載平臺主要由6 mm 后的鋼板切割、焊接而成,在平臺上方根據巡檢裝置的結構形式配置有固定的螺栓孔;同時,搭載平臺通過螺栓與行走機構實現連接。巡檢裝置安裝于搭載平臺的示意圖如圖2 所示。

圖2 巡檢裝置安裝于搭載平臺的整體架構圖

此外,在搭載平臺上還安裝有煙霧傳感器、本安型紅外溫度傳感器等檢測裝置對帶式輸送機工作現場煙霧、溫度等進行檢測;配置的定位裝置可實時向控制箱上報位置信息[5]。

2.1.2 行走機構

行走機構為保證巡檢裝置沿著輸送帶沿途檢查的基礎,該裝置采用步進電機并在搭載平臺前后分別安裝1 組驅動輪實現對巡檢裝置的驅動。

自動巡檢裝置估算的整機質量約50 kg,為了保證裝置具備足夠的爬坡能力,保證其實施巡檢效果的同時確保水平方向的平穩運行,在實際行走過程中需克服自重、導向車輪與工字鋼的靜摩擦和滑動摩擦以及在爬坡工況的下滑力。經計算可知,要求步進電機提供的扭矩不得小于8.2 N·m。考慮到步進電機向驅動輪傳動效率為95%,并為馬達設計20%的余量,最終確定步進電機所提供的扭矩不得小于(8.2 N·m/95%)×120%=10.37 N·m。

根據上述計算結果,選擇86 系列的大扭矩步進電機,其具體參數如表2 所示。

表2 步進電機關鍵參數

2.2 自動巡檢裝置軟件設計

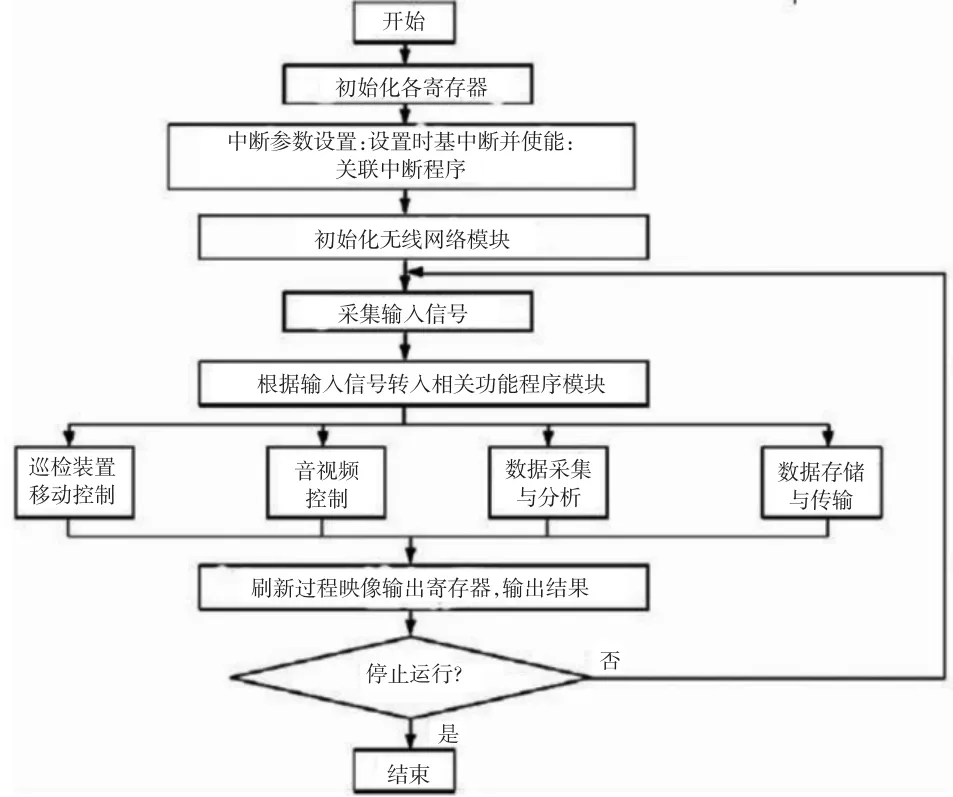

自動巡檢裝置應用于對帶式輸送機實時運行參數的采集、對故障問題的收集和定位以及根據故障發出報警等功能。自動巡檢裝置控制系統將采用以PLC 控制器為核心對采集到的信息參數進行處理,并發揮其相應的功能。根據自動巡檢裝置的功能要求設計如圖3 所示的控制軟件流程。

圖3 自動巡檢裝置控制軟件流程

3 自動巡檢裝置現場調試

為驗證所設計的自動巡檢裝置對帶式輸送機故障的檢查和定位功能,將自動巡檢裝置根據現場情況采用單側安裝方式安裝于帶式輸送機的非人行側,對自動巡檢裝置投入使用前后人工和巡檢及運輸效率進行對比。

3.1 人工投入成本對比

在同樣均為四班三倒的工作方式下,采用傳統巡檢方式需要人員數量為32 人,每年人工費用約307.2 萬元;而采用自動巡檢方式需要人員數量為16 人,每年人工費用約153.6 萬元。則,自動巡檢方式較傳統巡檢方式每年可直接節省人工成本約153.6 萬元。

3.2 巡檢效率對比

在對帶式輸送機巡檢任務不變的情況下,即對1300 m 的輸送帶進行巡檢。采用傳統巡檢方式,整個過程約4.8 h;而采用自動巡檢方式,整個過程耗時約2.23 h。從整體上分析,自動巡檢方式較傳統巡檢方式可直接提高巡檢效率37.5%,運輸效率提升69.6%。