礦井主井提升機選型設計及仿真研究

張崇軍

(山西興新安全生產技術服務有限公司, 山西 太原 030024)

引言

提升機在煤礦生產中擔負著整個礦井物料、人員以及相關設備的運輸任務,其提升效率和安全性對保證煤礦整體的運輸能力和安全生產具有重要的意義。針對礦井提升機的傳統設計主要是在靜態下完成,隨著煤礦生產能力的增加,對于提升速度和高度的增加,對礦井提升的動態性能提出了更高的要求[1]。基于靜態設計所得的傳統提升機,在某種程度上不能夠完全滿足實際生產的需求。本文將重點完成礦井提升機的動態設計,并對其性能進行仿真分析驗證。

1 礦井主井提升機的選型設計

基于主井提升機的設計流程,并結合礦井的實際情況和基本要求,完成提升系統關鍵部件的選型、配置。

1.1 工程概況

本文所設計提升機將應用在年生產能力為260萬t,提升高度為707.165 m 的礦井。為便于煤炭運輸,在綜采工作面配置了破碎機,將采煤機截割落煤的直徑破碎至<350 mm。基于合理的設計流程,重點完成提升系統中容器、首尾繩、罐道繩、主電機和制動系統的選型。根據《煤炭安全規程》的相關標準要求和提升機的相關安全監測規范,完成主井提升機關鍵部件的選型設計,設計依據如下。

年運輸量為260 萬t,煤炭容重為2.475 t/m3,采用三班工作制度,每班工作8 h,每年工作時間為330 d,綜采工作面的裝載高度為17.095 m,提升系統在井上的卸載高度為19.57m。綜合考慮礦井的提升量和提升高度,減小后期提升系統的管理難度,本礦井采用多繩底卸式箕斗帶平衡錘提升方式[2]。

1.2 提升系統關鍵部件的選型設計

在上述設計依據的基礎上完成提升容器、鋼絲繩、制動系統等關鍵部件的選型設計。

1.2.1 提升機提升容器的選型設計

本礦井提升系統對應的提升高度H 為707.165 m,根據《煤炭安全規程》的相關標準要求,要求提升速度不得超過。而對于箕斗式提升系統而言,一般取提升速度為。因此,應用于本工程提升系統的合理提升速度為=10.64 m/s[3]。

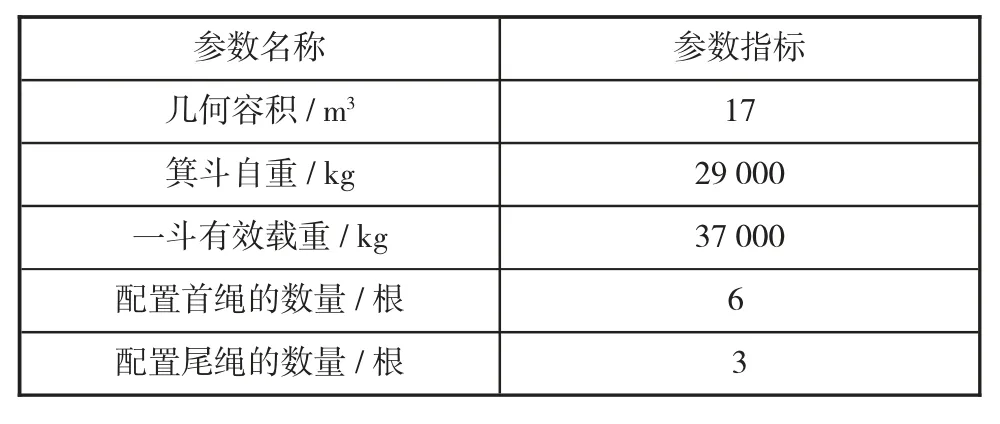

根據實際提升過程中的加速度值、裝卸休止時間和提升高度等參數,確定一次循環所需提升時間為245.44 s,可以得出在一次循環提升的質量為36 t。結合計算得出的一次最少提升量,選擇型號為DJD2/3-17 型多繩底卸式箕斗,該型箕斗的主要參數如表1 所示。

表1 DJD2/3-17 型多繩底卸式箕斗關鍵參數

所配置平衡錘需結合箕斗的自重和箕斗有效載重的1/2 質量綜合確定,則所配置平衡的質量不小于29000+37000/2=47500 kg。因此,選用DJP3 型多繩平衡錘。

對于提升系統的罐道形式,可選用鋼絲繩罐道和方鋼罐道[4]。鋼絲繩罐道與方鋼罐道相比,具有結構簡單、對提升容器沖擊載荷小、使用壽命長以及運行穩定性高等優勢,因此,本工程選用鋼絲繩罐道。

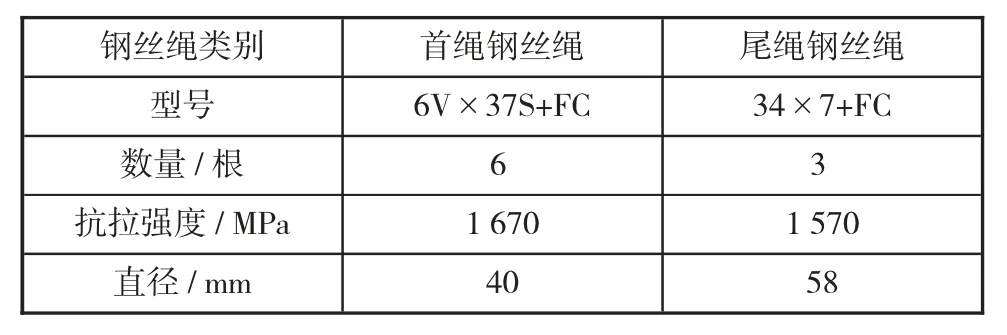

1.2.2 鋼絲繩的選型設計

本提升系統的鋼絲繩分為首繩鋼絲繩和尾繩鋼絲繩,鋼絲繩的選型的主要依據為其單位重量。結合《煤炭安全規程》中所規定的鋼絲繩安全系數不小于7,并參照鋼絲繩終端載荷、提升高度等綜合要求,通過計算得出首繩鋼絲繩的單位質量不小于5.66 kg/m,尾繩鋼絲繩的單位質量不小于13.34 kg/m。綜合該項參數完成鋼絲繩的選型設計,選型結果如表2 所示。

表2 鋼絲繩選型結果

1.2.3 提升機的選型設計

根據礦井地面設施的布置情況,提升系統可分為塔式方案和落地式方案。其中,塔式方案配置提升機的型號為JKM-4×6,對應摩擦輪的直徑為4 m,首繩鋼絲繩的數量為6 根。落地式方案配置提升機的型號為JKM-4.5×4,對應摩擦輪的直徑為4.5 m,首繩鋼絲繩的數量為4 根。

綜合對比,塔式方案便于后期設備管理和維護。因此,本工程選用塔式方案,所配套提升機的關鍵參數如表3 所示。

表3 提升機選型結果及關鍵參數

2 提升機的仿真研究

基于ADAMS 軟件對所設計的提升機的性能進行仿真分析,結合設計的提升機各關鍵部件的參數包括提升容器、配重、罐道、主軸裝置和鋼絲繩等[5],建立動力學模型。

設定仿真模型的驅動參數:提升機的最大提升速度為10.05 m/s,在減速和加速階段對應的減速度和加速度分別為0.7 m/s2,在爬升階段的速度為0.5 m/s,系統在停車階段的減速度為0.125 m/s2,提升容器一次提升所需的時間為93.63 s。

在上述模型建立和仿真參數設計的基礎上,分別對鋼絲繩的張力變化進行仿真分析。

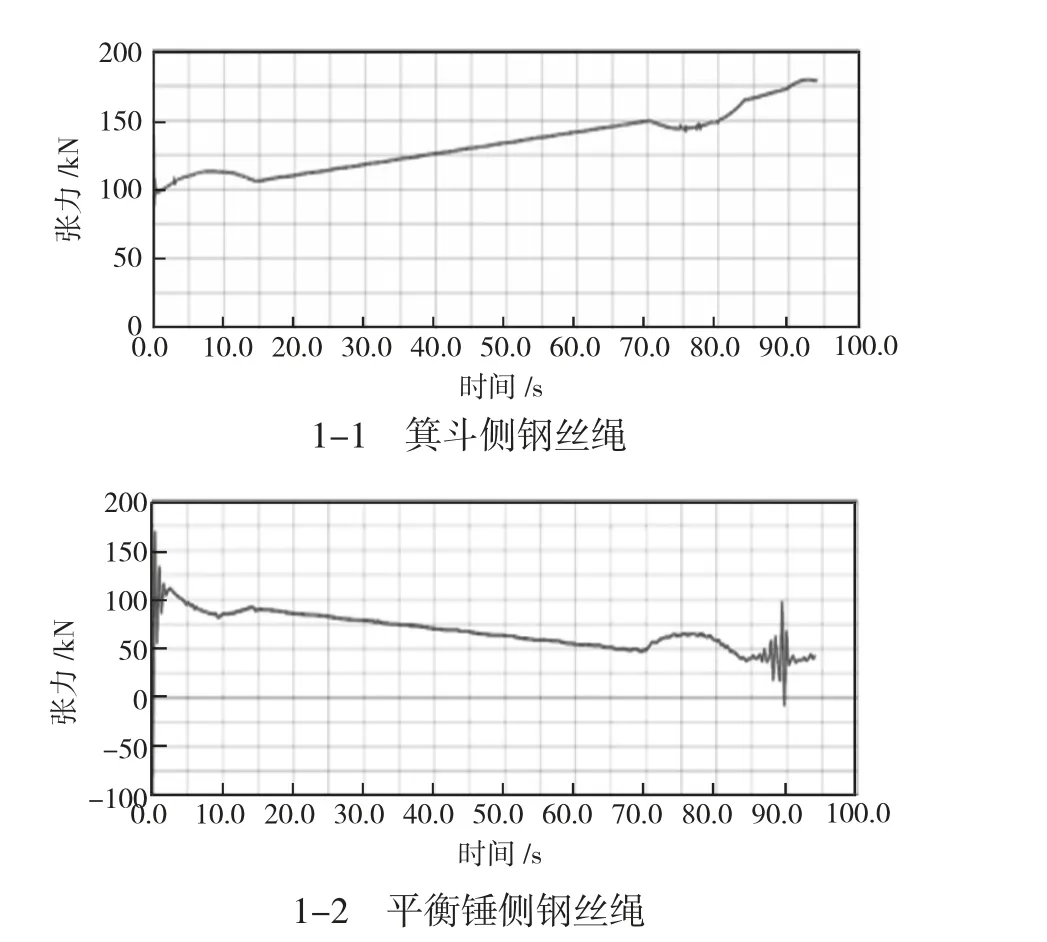

鋼絲繩的張力分為箕斗側和平衡錘側的鋼絲繩張力變化,對應的仿真結果如圖1 所示。

圖1 鋼絲繩張力變化曲線

如圖1 所示,在提升階段,箕斗側鋼絲繩的張力逐漸增大,而平衡錘側鋼絲繩的張力逐漸減小。在勻速運行階段,箕斗側鋼絲繩的張力波動情況大于平衡錘側鋼絲繩的波動情況,在其他運行階段,箕斗側鋼絲繩的張力波動情況小于平衡錘側鋼絲繩的波動情況。箕斗側鋼絲繩張力峰值在其減速停車階段,具體值為177 kN,平衡錘側鋼絲繩張力峰值出現在起始加速階段,具體值為172 kN。

3 結論

提升機為煤礦生產中主要運輸設備,承擔著煤炭、材料、矸石、人員以及相關設備的運輸任務。提升機運輸的可靠性直接決定煤礦生產的安全性。在實際生產中,隨著綜采工作面生產能力以及提升速度的增加,按照傳統靜態理念設計的提升機性能無法滿足其動態性能。本文基于《煤炭安全規程》的相關標準要求和實踐生產經驗,完成了提升機的關鍵部件的選型設計,并對所設計提升機的鋼絲繩的張力變化進行仿真分析得出如下結論:

1)在勻速運行階段,箕斗側鋼絲繩的張力波動情況大于平衡錘側鋼絲繩的波動情況。

2)在提升運行階段,箕斗側鋼絲繩的張力逐漸增大,而平衡錘側鋼絲繩的張力逐漸減小。

3)根據仿真結果,所選型關鍵部件的設計值與張力值基本相同,說明本次設計提升可滿足其動態性能。