探討公路橋梁項目承臺大體積混凝土施工溫控技術

李洪

摘要 混凝土施工溫度控制關系到公路橋梁大體積混凝土施工質量,如控制不當,容易出現混凝土結構開裂的病害,影響建筑結構的整體質量。基于此文章以某座特大橋梁承臺施工的工程實踐為依托總結了施工階段的溫度控制方案,具體包括:篩選具有良好特性原料,充分發揮粉煤灰的優勢,對混凝土配合比進行優化,進行分層澆筑;設置循環式水冷卻管道,做好混凝土養護;根據現場工況,合理增加養護時間,實施了施工前、中、后期的全過程溫度監控。實踐發現,通過對現場環境進行溫度監控,采用適當的溫控技術,使各項溫控指標要求達標,對大體積混凝土裂縫防控具有重要的作用。

關鍵詞 橋梁工程;承臺大體積混凝土;溫控技術要點

中圖分類號 U445.57 文獻標識碼 A 文章編號 2096-8949(2022)13-0077-03

0 引言

大體積混凝土結構是指最小直徑為1 m以上的混凝土,澆筑時水泥水化形成的熱量易積聚在大體積混凝土中難以散發,導致了內部和外部溫差大,引起結構裂縫[1]。基于此,該文對大體積混凝土的溫度調控方法進行深入分析和探討,具有重要的工程實踐意義。

1 工程概況

結合某大型橋梁承臺工程施工實踐,進行大體積混凝土施工溫度控制探究,橋梁以空心墩為主墩,采取灌注樁基礎,橋梁承臺由C30混凝土澆筑而成,為實心混凝土結構,承臺之間相互連接,尺寸均為23.3 m×19.3 m×

5.1 m,土方量均為2 231 m3,總計6 693 m3,單個承臺混凝土方量為2 112 m3,總計6 334 m3,屬典型的大體積混凝土施工。

2 承臺大體積混凝土溫控方案

2.1 原材料選擇和混凝土配合比優化

減少混凝土水化熱是降低混凝土內外溫差的一種行之有效的措施,通過調節混凝土最佳配合比可達到目的:

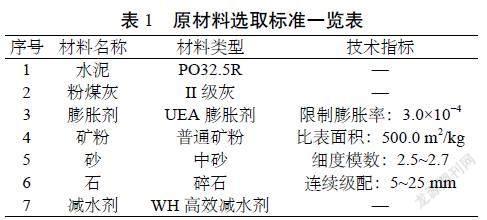

(1)通過多組對比試驗確定合理的水泥型號、外加劑成分和摻加比例,堅持“強度合格”原則,盡量減少澆筑時水泥水化產生的熱量,經試驗改進后的混凝土原材料、配合比如表1所示。

(2)與其他混凝土澆筑方式比較,泵送混凝土具有施工方便、效率高、勞動力少等優點,但對和易性、粘結性的要求也較高,需初始坍落度>18 cm,初凝時間在18~22 h內,該橋承臺的C30混凝土配合比如表2所示。

2.2 承臺大體積混凝土分層澆筑措施

合理的施工技術。保證了混凝土澆筑的質量。在施工過程中,采取了全面分層和斜面分層的方法,既能解決混凝土的初期散熱問題,又能有效地減小混凝土的內外溫差:

(1)全面分層法,一般是沿著建筑物的外側進行,在第一層混凝土澆筑完畢之后,再進行二次澆筑[2]。

(2)斜面分層法,多用于混凝土構件厚度不超過其長度1/3的情況,在施工過程中,斜坡的坡度應小于1/3,示意圖如圖1所示。

(3)該橋梁承臺底部厚3 m、頂部厚2 m,分別進行斜面分層澆筑、全面分層澆筑。

2.3 承臺冷卻管埋設及控制要求

大尺寸承臺結構通常是一次澆筑,在混凝土結構內部設置冷卻管,通過熱循環加速熱量散發,從而達到控制溫度的目的,配合混凝土組分優化可以有效控制大體積混凝土施工溫度,減小大體積混凝土構件內外溫差:

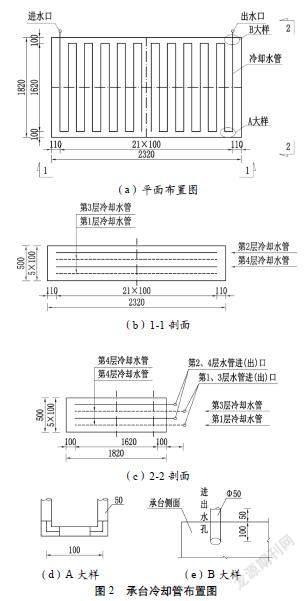

(1)安裝在承臺上的冷卻管道選擇直徑為50*

2.5 mm的焊管,為了防止在混凝土中設置冷卻管道太長而導致堵塞,通過單獨設置單層冷卻管來達到水循環[3]。

(2)承臺上共布置了4層冷卻管,可以通過調節循環水量的方式,對混凝土內結構的溫差進行有效控制[4]。

(3)大體積混凝土承臺內部冷卻管布設見圖2。

2.4 承臺大體積混凝土的合理養護

做好大體積混凝土的養護是確保施工質量、避免裂縫產生的關鍵。初期混凝土容易發生干縮開裂,這是因為在初期養護不充分的情況下,混凝土的水分蒸發速度與水泥顆粒水化反應發生速度差異較大,導致水分過快丟失,水泥顆粒無法進行充分的水化反應,影響水泥顆粒結晶效果,導致了混凝土的強度不夠,因內外溫差變形產生干縮縫。所以,需要做好大體積混凝土的外表濕潤。

(1)溫控是一項重要的護措施,通常采取內外相結合的方法。在混凝土結構內,通常采用冷卻水循環的方法,以減少因水化反應而產生的升溫,從而達到溫控目的,也叫降溫法[5];在混凝土的外部,采用塑料薄膜、麻袋、泡沫板等保溫材料,減少大體積混凝土構件的表面與外界的熱交換,實現“降內溫,保外溫”的目的,防止出現溫度裂縫。

(2)結合施工實踐,合理增加混凝土養護時間。該橋梁承臺大體積混凝土施工時間為冬季,外部環境溫度較低,水泥水化反應較慢,因此,須增加養護時間,確保水化反應充分發生,保證混凝土強度達標[6]。且水分流失迅速,須達到一定的溫濕度,以確保混凝土構件表面濕潤。結合養護實際情況確定合理的養護時間,以不低于21天為宜。此外,在施工過程中,混凝土的強度必須大于2.5 MPa,才能滿足附加荷載要求,避免載荷影響結構強度。

(3)拆模時間要合理。在拆除模板前,應先測定混凝土的強度以及周圍環境與結構物表面溫度,強度指標需大于10 MPa,溫度不大于20 ℃的情況下,方可進行模板拆卸[7]。在拆除模板時,應注意對結構物表面的完整性保護,在拆模期間和拆模后,注意對模板進行保溫處理,并進行灑水養護。

3 承臺混凝土溫度監測

加強施工期間的溫度監控,在混凝土結構內設置監控點,實現對混凝土內部溫度的實時監控,過程如下:

3.1 監測內容及基本要求

溫度監測主要包括環境溫度、混凝土溫度兩部分:

(1)環境溫度;主要包括施工現場大氣溫度、季節溫差等。

(2)混凝土溫度:對施工前、中、后的溫度進行監測。包括澆筑前的溫度、入模溫度、澆筑溫度、澆筑后的溫度變化;澆筑完成后,以溫度參數為養護時間的確定依據,并及時調整養護措施[8]。

3.2 承臺混凝土溫度控制標準

根據目前大體積混凝土施工技術規程中對大體積混凝土溫控指標的要求,根據實際情況,提出了以下幾種混凝土的溫度指標:

(1)嚴格控制原材料的入模溫度,通常為5~28 ℃。

(2)內溫峰值≤75 ℃,其與入模溫度的差值需≤50 ℃。

(3)整個承臺結構內、外溫差不得超過25 ℃。

(4)冷卻期的冷卻速度,不能大于2 ℃/d。

(5)在冷卻期,進、出水口處的溫度差不能大于10 ℃。

(6)拆模階段確保橋梁承臺混凝土表面溫度及外界環境溫度差不超過20 ℃。

3.3 承臺溫度監測點的設置

為了提高監控效率,在1/4的結構部位布置了溫度傳感器,采用縱向分層布置,各測點位置需分布均勻。同時須重點布置在整個承臺結構的核心部位[9]。

4 溫度監測結果與分析

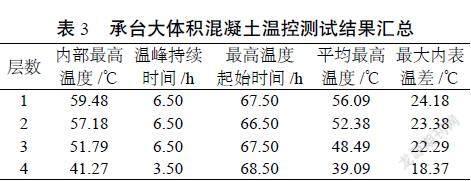

根據各層測點監測,相關溫控測試結果見表3。

根據監測數據分析如下:

(1)承臺混凝土的溫度變化表現出初期快速升高,通常在2~3天內出現溫峰,然后迅速降低,結構體各層斷面平均最高溫度為39.10~56.10 ℃。

(2)從測量點的分布角度可知,隨著距離中心越近,溫度升高的幅度越大,說明內部的水化熱反應越激烈。由于其產生的熱量較大,而且不容易揮發,所以其溫升非常明顯,因此加強對混凝土核心區域的溫度監控非常必要[10]。

(3)混凝土各層最大內表面溫差為18.4~24.10 ℃,符合溫控標準不大于25 ℃的指標要求。

(4)混凝土構件內部溫度最高達41.30~59.50 ℃,但并未超出75 ℃允許范圍,且最高溫度持續時間短。

5 結論

綜上所述,作為大體積混凝土施工質量控制措施,溫度控制措施主要包括采取合理的混凝土配合比、合理安排澆筑順序、采用保溫材料減少混凝土內外溫差、設定合理的澆筑時間,同時運用自動化監測技術,實時監測,及時調整,從而保證施工質量。該工程實踐論證了大體積承臺施工階段,溫度控制在合理范圍內,沒有發生溫度裂縫現象,獲得了較好的經濟效益和社會效益,所采用的溫控技術對類似工程建設有一定的借鑒意義。

參考文獻

[1]戎鵬. 大體積混凝土溫控技術在清云高速西江特大橋南岸錨碇工程中的應用[J]. 黑龍江交通科技, 2021(6): 113-114.

[2]南航, 林月妙, 鄭毅. 溫州甌江北口大橋北錨碇大體積溫控技術研究及應用[J]. 公路交通科技(應用技術版), 2020(8): 179-181.

[3]韋理. 大體積混凝土開裂的主要原因及控制措施[J]. 黑龍江交通科技, 2018(8): 100-102.

[4]劉哲, 李桐, 于藝林, 等. 東洲湘江大橋水中墩大體積承臺施工技術[J]. 施工技術, 2017(S2): 826-830.

[5]劉文忠, 李友明, 徐天良. 高墩大跨曲線連續剛構橋結構行為分析[J]. 公路與汽運, 2013(4): 186-188.

[6]趙健, 田亮, 高偉. 混凝土水化效應的抗裂性能優化與數值模擬分析[J]. 鐵道建筑技術, 2017(8): 5-8+17.

[7]焦長青, 王佳宇, 朱文, 等. 重力式錨碇分區分層自循環溫控大體積混凝土施工技術[C]//. 2019年全國土木工程施工技術交流會暨《施工技術》2019年理事會年會論文集(上冊), 2019: 248-251.

[8]梁建鋒, 徐生根. 某跨錢塘江特大橋索塔承臺大體積混凝土施工溫控技術[C]//. 全國城市公路學會第二十次學術年會論文集, 2011: 91-94.

[9]戚新龍, 楊志紅. 溫度控制技術在斜拉橋基礎施工中的應用實例[C]//. 中國公路學會2005年學術年會論文集(上), 2005: 414-418.

[10]葉松, 李彥武, 龍永高, 等. 大體積混凝土溫控技術[C]//. 第14屆全國結構工程學術會議論文集(第二冊), 2005: 180-183.