千米級懸索橋錨碇大體積混凝土溫控技術研究

解振乙

摘要 以納晴高速公路山區千米級懸索橋牂牁江特大橋晴隆岸錨碇大體積混凝土澆筑為例,研究錨碇混凝土在澆筑及養護過程中溫度變化規律與控制措施。施工現場通過自主研發的模塊化大體積混凝土溫控系統,結合理論計算、科學有效的控制措施,在錨碇混凝土的澆筑溫度控制中起到了良好的效果,使得混凝土的溫度應力場及內外約束力得到有效控制,確保了錨碇混凝土的質量。

關鍵詞 錨碇;大體積混凝土;溫度控制; 懸索橋

中圖分類號 U416.14 文獻標識碼 A 文章編號 2096-8949(2022)13-0041-03

0 引言

隨著工業化、制造裝備的快速發展,我國大跨徑懸索橋的設計和施工技術取得了巨大的成就。在整個懸索橋的結構體系中,錨碇作為懸索橋的重要結構之一,它是將主纜一端穩定在錨碇上,通過索鞍將主纜中的拉力通過錨碇傳入地基,同時依靠自身巨大的重力來平衡主纜的豎向拉力,通過錨碇底面與地基的摩擦嵌固力來平衡主纜的水平拉力[1]。懸索橋的錨碇一般采用大體積鋼筋混凝土澆筑而成,對懸索橋主纜的承載能力和變形起著重要作用,是懸索橋的重要錨固和關鍵結構。錨碇混凝土一旦開裂,輕則影響構件美觀,重則給鋼筋銹蝕留下隱患,對混凝土的耐久性產生較大影響,同時錨碇的結構質量直接影響大橋的穩定體系,關系整個大橋的使用安全性能及壽命。因此懸索橋錨碇混凝土的質量控制尤其重要[2]。

1 工程概況

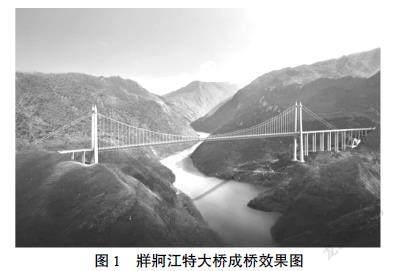

納晴高速公路牂牁江特大橋為山區千米級懸索橋,項目區位于貴州省西部。該橋主橋為單跨鋼桁梁懸索橋,引橋為鋼-混組合梁,中心樁號為K107+072,橋跨布置為4 m(橋臺)+4×40 m(裝配式T梁)+1 080 m(鋼桁梁懸索橋)+(10×60 m)(鋼-混組合梁)+5 m(橋臺)全長1 849 m。主纜跨度布置為(265+1 080+435)m,該橋橋塔為門式塔,采用鋼筋混凝土結構。主塔塔高一岸為248.1 m,另一岸高174.1 m,主纜采用高強度平行鍍鋅鋁合金鋼絲,主橋加勁梁采用桁高7.5 m的鋼桁梁,兩岸錨碇均為重力式錨碇,晴隆岸錨碇混凝土方量約11萬m3。牂牁江特大橋成橋效果圖見圖1。

2 混凝土開裂原因分析

混凝土開裂的原因有多種,如地基不穩不均勻沉降造成的開裂;混凝土收縮或干縮后引起的開裂;混凝土配合比不當造成的開裂;混凝土水化熱內外溫差過大造成溫度應力梯度開裂。混凝土的凝固過程是一個非常復雜的物理化學變化過程,該過程既有物理反應變化,又有化學反應變化。大體積混凝土產生裂縫的主要也是最核心的原因是混凝土水化熱內外溫差過大造成溫度應力梯度的開裂。混凝土在凝固的過程中,水泥會發生物理化學變化產生水化熱,混凝土內部產生大量熱量,內部溫度急劇升高,形成核心溫度應力場,而混凝土的表面與空氣接觸,一般溫度相對較低,形成溫度應力梯度,內外約束不一造成拉應力[3]。混凝土齡期隨時間的增長,其強度逐漸升高,彈性模量也在逐漸增高,而混凝土的徐變則減小,當混凝土的抗拉強度不足以抵抗溫度拉應力時,應力達到其抵抗臨界點時就會產生裂縫。該文針對混凝土水化熱內外溫差過大造成溫度應力梯度開裂,通過在大體積混凝土中預埋布設冷卻通水水管及大體積混凝土模塊化溫控系統進行研究。

3 溫控控制指標

通過控制大體積混凝土的入模溫度、混凝土內部核心溫度、混凝土的里表溫度差、水溫升溫、混凝土表面溫度和環境溫度的溫差、混凝土的降溫速率等參數,使得大體積的混凝土水化熱內外溫差控制在科學合理的范圍內,進而保證大體積混凝土的澆筑及養護過程中不會出現裂縫問題。

(1)大體積混凝土的入模溫度。施工現場通過在混凝土拌合站的原材料采用降溫、混凝土運輸降溫、澆筑輸送管道降溫、澆筑結構物鋼筋模板降溫等措施,保證混凝土的入模溫度控制在5 ℃≤T≤30 ℃。

(2)混凝土內部核心溫度控制。通過在大體積混凝土內部布設降溫水管以及智能模塊化溫控系統,自動調控管道水溫,通過水溫控制使得混凝土的核心溫度≤75 ℃。

(3)混凝土的里表溫度差控制在25 ℃以內。在澆筑的過程中,通過水溫控制及保溫模板等措施,使得混凝土的溫度梯度控制在允許范圍內,避免冷激造成開裂現象。

(4)水溫升溫控制在10 ℃。

(5)混凝土表面溫度和環境溫度的溫差控制在≤20 ℃。

(6)混凝土的降溫速率,控制在2 ℃/d以內,避免拉應力增長過過快,超過其抗拉強度允許范圍造成開裂。

4 溫控的流程

該橋主要的研究方向是通過在大體積混凝土中布設通水水管及動態、智能化、信息化、網絡化的進行大體積混凝土模塊化的溫度控制研究。使得大體積錨碇混凝土的溫度控制在規范范圍內,確保混凝土不開裂。工程現場對大體積混凝土溫度的控制過程是一個動態調整的過程,根據大體積混凝土核心溫度應力傳感器的數據反饋,根據溫控控制指標參數,實時控制通向混凝土內部的水溫,通過對水溫的動態調整,達到對大體積混凝土溫度的控制,進而滿足混凝土內部核心溫度、混凝土的里表溫度差、水溫升溫、混凝土表面溫度和環境溫度的溫差、混凝土的降溫速率等參數要求。進行溫控的流程首先是進行混凝土配合比設計,其次是進行計算(預測)溫度技術指標,制定混凝土入模前溫度控制措施(含拌合站原材料、運輸過程、混凝土管道輸送等降溫措施),然后根據現場地形地貌實際情況進行澆筑方案確定(澆筑分層、分塊、溫控水管和溫度應力傳感器布設及參數),最后是現場溫控系統布置及混凝土澆筑。整個過程是一個動態優化調整過程。

5 混凝土水化熱控制

該橋大體積錨碇混凝土澆筑采用預埋冷卻水管進行混凝土內部降溫,并根據在混凝土內部埋設的溫度傳感器實時反饋混凝土內部實際溫度,通過溫控系統進行溫度控制,確定拆模實際、養護時間等參數。錨碇混凝土設計參數,依據該項目設計資料,晴隆岸錨碇混凝土設計強度為C30。 膠凝材料總量(W)為352 kg,其中粉煤灰摻量為141 kg, P.O42.5級硅酸鹽水泥摻量為211 kg。粉煤灰摻合料水化熱調整系數K1=141÷352=0.4,根據《大體積混凝土施工標準》(GB 50496—2018)規定K1取值為0.82。P.O42.5級硅酸鹽水泥水化熱Q0=4/(7/Q7?3/q3)=4/(7÷280?3÷250)=307.7 kJ/kg,規范規定P.O42.5級普通硅酸鹽水泥7天水化熱(Q7)≤284 kJ/kg,該項目選定280 kJ/kg,3天水化熱(Q3)不大于255 kJ/kg,該項目選定250 kJ/kg。膠凝材料(水泥、粉煤灰)水化熱總量Q=k·Q0=0.82×307.7=252.3 kJ/kg。混凝土絕熱溫升=T(t)=WQ/CP(1?e?mt)=352×252.3÷(0.97×2 410)×(1?2.718?0.87×10)=37.9 ℃(C混凝土比熱,取0.97;e為常數,取2.718;t為混凝土的齡期,取10天; m為系數取0.87)。

5.1 冷卻管布置

最大限度限制最高溫,混凝土在澆筑后,對降溫作用最大的是管冷措施,因此管冷措施應充分考慮以降低最高溫;最大限度限制最大應力,混凝土內部應力不僅與最高溫有關,與外部約束也存在直接關系,因此應以應力控制為基本準則,控制內部溫度場的分布。冷卻水管管徑采用Φ45×2.5 mm。管冷布置參數:相鄰冷卻管在平面上,其中心間距控制在1.0 m以內;相鄰冷卻管高度方向上,相鄰兩冷卻管豎向中心間距控制在1.0 m以內;最底層冷管距混凝土底面控制在0.7 m,距混凝土頂面或分層面控制在0.7 m。 為達到充分降溫冷卻水管應均勻分布在混凝土內,上層冷卻水管與下層冷卻水管垂直呈井字形布置。

冷卻水管通水一般持續14天左右,采用通水方式對混凝土進行物理降溫,根據混凝土內部埋設的溫度應力傳感器的測溫反饋,使得大體積混凝土內部最高溫度與施工現場3日內日平均溫度溫差值在15 ℃以內時,即可停止通水。冷卻水管停止通水同時混凝土養生完成后,利用空壓機空氣壓力將冷卻水管內殘留的水通過風壓出冷卻水管以外。最后在冷卻水管內采用循環灌漿方式壓注水泥漿液,保證冷卻水管內漿液飽滿密實。

5.2 模塊化智能溫控系統

項目采用模塊化智能溫控系統,該系統包括三部分:溫控中央控制箱、混凝土及進出水口溫度采集及調溫系統和溫控系統在線平臺。系統基本工作原理如圖2,系統現場布置如圖3。

實時監測:設備為多模塊組合控制,多模塊通過無線傳輸實現溫控相關數據的采集、監測和儲存。自動調節:控制系統根據其他模塊實時傳輸的數據經過計算分析后將自動調節冷熱水混水比例和水泵的開啟、關閉,以實現溫控設備的自動調節。獨立控制:模塊化溫控設備將根據各層混凝土實時溫度實現各層各塊的獨立控制。設備輕便:設備輕型化,便于現場布設和轉運,可根據實際情況更換各模塊。

(1)每套模塊化溫控系統可供應混凝土同一區域1層冷卻管系統;在進水口安裝冷熱水穩壓裝置,為每一個回路提供恒壓恒溫供水系統。每個回路第一次供水溫度應與環境溫度相似。

(2)通過大體積混凝土內部溫度傳感器實時傳輸反饋混凝土內部溫度,采用智能溫控系統進行智能調控進水流量及水溫調控,進水溫度與混凝土溫度差應控制在15~25 ℃以內;出水溫度與進水溫度差3~6 ℃。即進水溫度始終保持低于混凝土內部溫度15 ℃,根據設定溫度之差,冷卻管進水口溫度由混凝土內部溫度變化自動調節(控制系統自動調節);由出水口溫度調節進水口溫度,溫差過大時適當增大流量,溫差過小時可減小進口流量。

(3)通過混凝土內部溫度傳感器傳輸反饋混凝土內部溫度,通過冷卻水管調節水溫保證混凝土降溫速率控制在2 ℃/d。

(4)混凝土溫度采集為15 min一次,根據混凝土溫度采集調節每層冷凝管進口水溫。

(5)當混凝土內部溫度連續4 h下降大于1 ℃時,溫控設備自動開啟熱水泵,以提高熱水比例來減緩混凝土內部溫度的下降速率。

5.3 溫控監測數據成果分析

澆筑施工過程中監測混凝土入模溫度與內部溫度情況,并在澆筑混凝土達到終凝后打開循環水冷系統,納晴高速公路牂牁江特大橋晴隆岸錨碇混凝土入模溫度均控制在22~26 ℃之間,滿足《大體積混凝土溫度測控技術規范》(GB/T 51028—2015)5.1.7條的規定混凝土入模溫度宜控制在5~30 ℃之間的要求。混凝土升溫前期,其內部核心溫度與混凝土表面溫差均控制在25 ℃以內,在養護階段混凝土內外部溫度降溫速率控制在2 ℃/d內,降溫平順,未出現急劇降溫情況,現場未發現溫度裂縫產生,在澆筑混凝土后的70 h左右,其溫度達到峰值。錨碇混凝土最高溫度為49.3~63.2 ℃,在可控范圍內。

5.4 表環溫差監測結果分析

錨碇在養護中均采用了外保內降的控制方法,通過混凝土澆筑至養護期間各層測點表環溫差時程變化的相關數據可以看出:在混凝土養護階段采取在混凝土表面覆蓋溫水的方式進行保溫,混凝土溫度未出現劇烈變化,整體可控,現場未發現溫度裂縫。

5.5 錨碇溫控結果分析

通過監測錨碇混凝土各層溫度變化結果,可知平均入模溫度為24.7 ℃,滿足入模溫度5~30 ℃的控制要求;錨碇溫度最高值為64.4 ℃,滿足最高溫控制要求;混凝土里表溫差控制在溫度指標要求范圍內,現場未發現溫度裂縫產生;在降溫期,表環溫差逐漸降低至溫控要求范圍。

5.6 錨碇混凝土溫控總結

錨碇混凝土溫控入模溫度、最高溫度、里表溫差、表環溫差、各層混凝土溫度控制滿足控制要求。根據前期溫控計算,模塊化智能溫控系統滿足《大體積混凝土溫度測控技術規范》(GB/T 51028—2015)的相關要求,混凝土降溫平穩,無貫穿開裂等風險。

6 結語

納晴高速公路牂牁江特大橋晴隆岸錨碇大體積混凝土澆筑溫度控制,智能化技術為突破點,以現場反映問題為導向、質量控制為目標、可視化數據終端的溫控系統。通過對大體積混凝土澆筑前的理論計算預測設計、科學的溫控系統及有效控制措施,執行溫度控制計算(預測)、溫控監測、驗證(調整)、計算(預測)的動態優化過程,在錨碇混凝土的澆筑溫度控制中取得良好的效果。

參考文獻

[1]張艷艷, 郭朋朋. 基于物聯網的公路邊坡危巖體監控預警系統[J]. 自動化與儀器儀表, 2021(10):144-147.

[2]梁中沛, 郭興. 高速公路高邊坡治理中對監測技術的應用[J]. 中國高新科技, 2019(12):94-95.

[3]張南童. 高速公路高邊坡無線遠程監測技術應用[J]. 交通世界, 2021(9):79-80.