氟化工企業基于風險的腐蝕監控管理及實踐

曹金鑫,趙 升,周忠澤

(中化藍天集團有限公司,浙江 杭州 310053)

氟化工行業的工藝介質具有易燃、易爆、強腐蝕性等特點,同時存在大量強腐蝕性介質的設備、管道,且不在國家特種設備目錄(2014 年版)內[1]。這些設備的工作壓力通常低于0.1 MPa,管道公稱直徑小于50 mm,但是工作介質具有非常高的腐蝕危害性。對這類國家非強制定期檢驗的設備、管道進行有效管控,是氟化工企業面臨的一項挑戰。

1 腐蝕監控管理的難點分析

大部分氟化工企業通常采用超聲波選點測厚的方法對設備、管道進行腐蝕監控,投入了大量的人力物力,但是因腐蝕導致的設備、管道泄漏事故仍然無法得到有效的遏制。主要的難點包括以下幾個方面:

(1)技術單一,適用性受限。傳統壁厚檢測采用單一的超聲波技術,對于公稱直徑較小、溫度較高、存在保溫或者一些位置不好的區域,該技術適用性較差。

(2)未建立科學、完整的管理方法。氟化工行業的裝置設備、管道復雜,超聲壁厚檢測采用人工“點測”的方式,檢測無法做到全面覆蓋、全程可控;測厚數據采用人工記錄方式,數據未得到充分的分析和應用。

(3)對設備、管道的腐蝕風險評估和分析不夠深入,腐蝕檢測有效性不高。部分企業在編制腐蝕測厚計劃和方案時,通常憑經驗、靠感覺,甚至沒有計劃和方案;檢測的工作量基于預算,而不是基于總體的風險管控。

因此,引進適用的檢測技術,規范腐蝕檢測和監控管理,提升腐蝕檢測和監控的有效性,是十分必要的。

2 基于風險的腐蝕管理實踐

經過近三年的技術引進、實踐推廣、經驗總結和制度固化,某氟化工公司逐步形成了一套以新技術應用為基礎、以基于風險的檢測策略為核心、以全生命周期管理為依托、以檢測大數據應用為提升手段的具有氟化工特色的腐蝕監控管理模式。

2.1 檢測技術的探索、引進和推廣

為了解決單一超聲測厚技術應用的局限性問題,該公司開展了大量的檢測新技術調研和試用。

2018 年以來的三年時間里,該公司先后引入超聲導波、相控陣、旋轉超聲、脈沖渦流、遠場渦流等特殊檢測技術,試用并逐步推廣,形成了具有氟化工企業特色的腐蝕檢測技術應用模式。壁厚檢測實現了從點到面的轉變。檢測范圍由單一的壁厚檢測,擴展到換熱設備列管、金屬和非金屬襯里檢測等。

2.2 利用風險分析方法開展腐蝕風險評估

在對公司下屬各單位設備管道設計基礎數據和近兩年壁厚檢測數據進行系統梳理的基礎上,結合風險管理的理論和方法,建立了適用于氟化工企業的基于風險的腐蝕檢測矩陣模型[2]。具體方法如下。

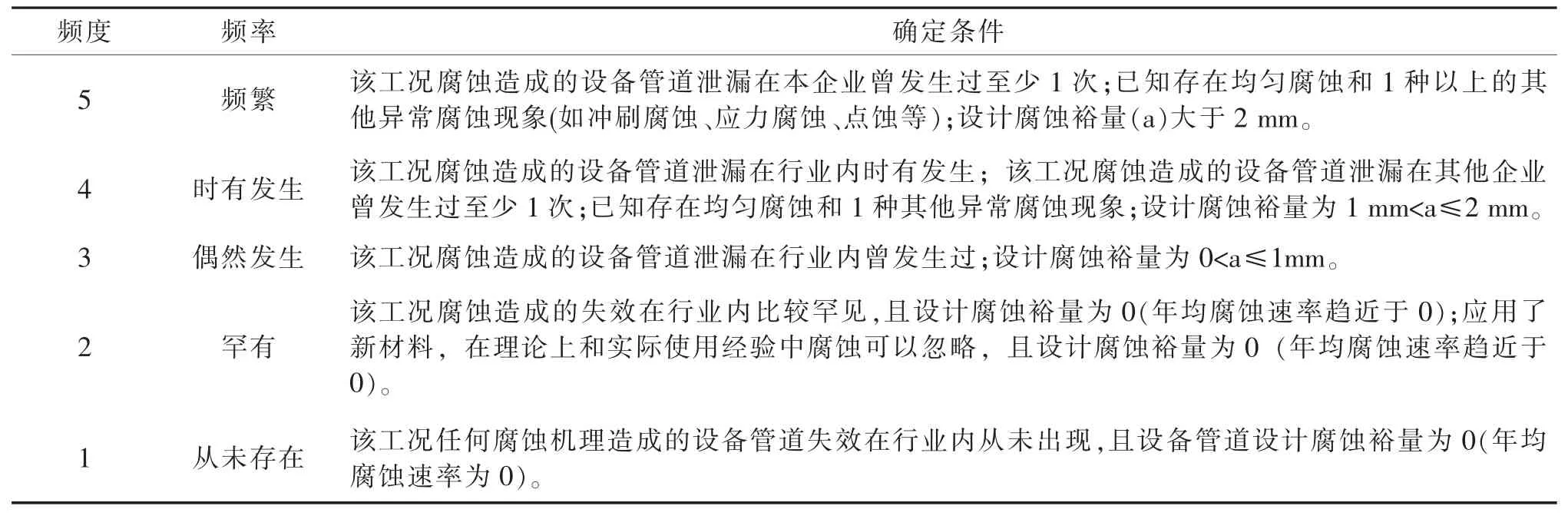

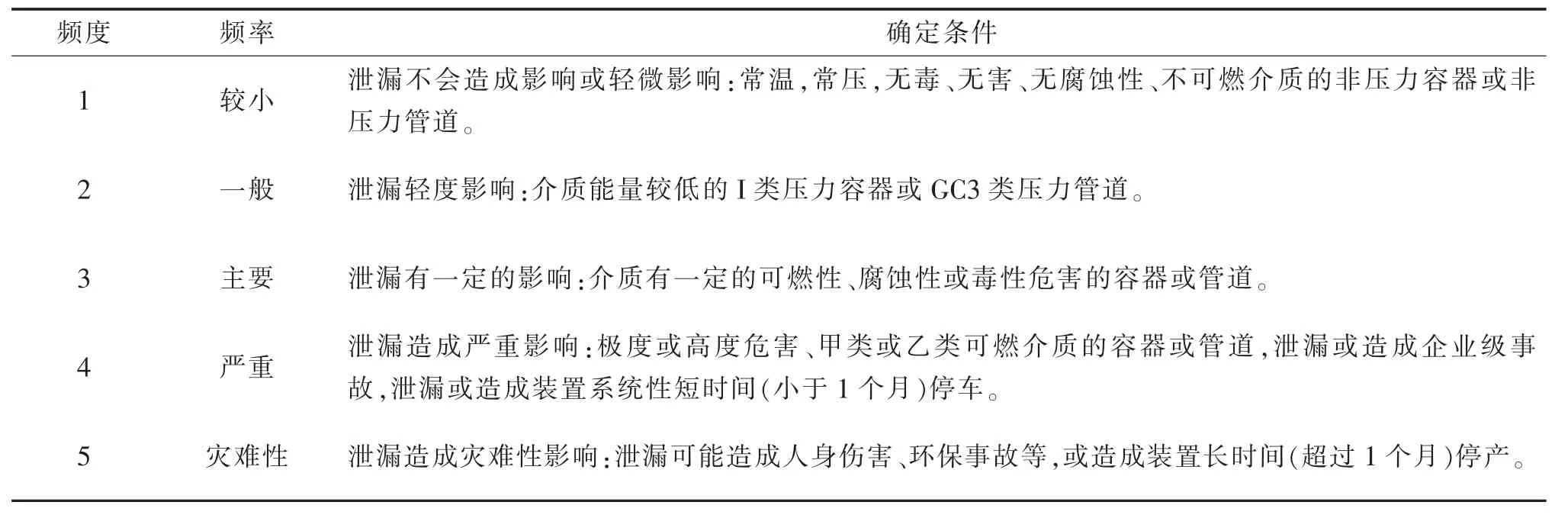

首先,根據腐蝕失效可能性[頻度系數(occurrence),O] 和腐蝕失效后果[嚴重度系數(severity),S],對設備管道進行分類梳理。腐蝕失效可能性確定條件見表1,腐蝕失效后果確定條件見表2。

表1 腐蝕失效可能性確定條件

表2 腐蝕失效后果確定條件

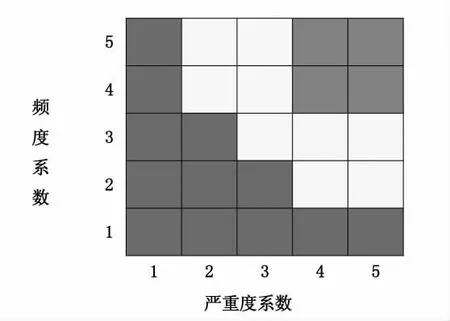

根據O 值和S 值,將設備管道納入5×5 風險矩陣,見圖1,計算風險優先系數(risk priority number,RPN=O×S)。

圖1 腐蝕風險矩陣

最后,根據RPN 值對設備管道進行風險分級。

(1)高風險H:紅色,16≤RPN≤25;

(2)中風險M:黃色,8≤RPN<16;

(3)低風險L:藍色,1≤RPN<8。

2.3 編制預防性檢測計劃

根據“全面受控、經濟高效”原則,編制預防性檢測策略,確定檢測周期、檢測技術和檢測時機,具體依據如下原則:

(1)日常周期性檢測:采用超聲定點壁厚檢測技術和日常巡檢(跑冒滴漏)的方式。根據RPN值、滾動檢測情況確定不同的檢測周期。

(2)大修集中檢測:利用裝置具備檢測條件的情況下(如大修、再生檢修),提前梳理壁厚渦流掃查計劃、換熱列管檢測(壁厚、探傷、試漏等)計劃、金屬襯里檢測(測厚、目視檢查)計劃、非金屬襯里檢測(目視)計劃,并按照計劃實施檢測。集中檢測周期一般為一年或一個大修周期。

(3)在線監測:按照經濟適用原則,目前主要針對工作介質含有氫氟酸、鹽酸等帶非金屬襯里的設備,實施“非金屬襯里設備完整性在線監測技術”,對襯里開裂等缺陷進行在線監測。

同時,按照“全面受控、經濟高效”原則,實施風險動態管理,對設備管道實施“滾動檢測”:即適當將中風險(8≤RPN<16)腐蝕設備、管道納入大修集中檢測計劃;同時,在日常周期檢測風險可控的情況下,適當將高風險腐蝕設備、管道的集中檢測周期延長到2~3 個大修周期。

2.4 壁厚檢測選點策略

壁厚檢測重點選擇以下部位:

(1)管道介質流動方向或流速變化的部位:彎頭、三通、變徑(大小頭)、孔板流量計后端等;

(2)開停工管道、副線、旁路、備用泵管道、盲板前端、流程管線低點等可能存在積液腐蝕的部位;

(3)安全閥后放空總管、設備放空管線等容易存在泄漏介質腐蝕部位;

(4)外部腐蝕:易發生保溫層下腐蝕部位、易發生大氣環境腐蝕部位等;

(5)設備接管口:除各種常規管口外,尤其重點關注底部排凝管、采樣管、高位放空管等部位;

(6)容器本體易發生異常腐蝕部位:氣液兩相交接部位、底部;

(7)設備殼體、封頭焊縫(尤其是T 字焊縫)部位、外形突變部位等;

(8)異種材質焊縫兩側;

(9)歷史泄漏部位、歷史檢測問題部位;

(10)管道直管段,根據同工況長度每隔一段選取一個部位進行檢測,原則上每20 m 至少應選擇一個部位。

2.5 制定腐蝕監控臺賬

在設備、管道臺賬的基礎上,納入腐蝕風險評估和檢測策略信息,形成完整的腐蝕監控臺賬。臺賬信息一般包括以下內容:

(1)基礎數據:包括裝置名稱、位號(設備位號或管線號)、位置(設備部件或管道元件)名稱、設計壁厚、設計腐蝕裕量、材質、介質、RPN 值等。

(2)檢測策略:包括檢測技術、檢測周期、實施方式(日常檢測、集中檢測、在線監測)等。

(3)測厚數據:包括檢測日期、最小壁厚、減薄率、附件(集中檢測報告設置附件鏈接)等。

(4)布點圖:內容包括含測厚布點編號的設備結構圖、管道空視圖或平面圖。

2.6 檢測過程管控

對于大修期間集中檢測,日常情況實施日報制管理,及時溝通、協調、處理檢測過程中發現的問題。在一套或幾套裝置完成檢測后,由設備技術部門組織檢測人員、車間人員、檢修人員對檢測情況進行專題討論,并形成會議紀要。討論議題和成果輸出包括:

(1)檢測人員匯報檢測進展情況、發現問題及建議。

(2)與會人員就發現的重大問題進行討論,分析初步原因。

(3)制定整改措施,包括但不限于:糾正(設備修復等)、糾正措施(優化預防性檢測計劃、調整檢測周期、擴大檢測范圍等),必要時還應考慮改進措施(技術改造)。

對于整改措施,指導性的原則包括:

(1)對壁厚檢測中已超過最小允許使用壁厚(最小減薄量≥40%,或剩余壁厚已小于設計壁厚減去腐蝕裕量),應制定立即更換、補強、列管堵管等措施,并跟蹤完成。

(2)對壁厚檢測中減薄率在20%~40%的部位,應在檢測臺賬中納入重點檢測部位實施動態管理,實施滾動檢測。即納入下一個集中檢測計劃,并至少提高一倍日常檢測頻次。推薦日常檢測周期為半個月~6 個月。

(3)對于在壁厚檢測中發現的異常減薄部位(如腐蝕速率異常),應開展同類工況排查,采用脈沖渦流技術實現全覆蓋掃查擴檢。

2.7 信息化和檢測數據分析應用

根據年度檢測計劃,日常定期檢測策略作為預防性檢測策略,納入設備管理信息化系統工單管理,實行工單化閉環管理。

(1)開發專門的系統頁面,將檢測臺賬和檢測數據納入系統管理。

(2)依據腐蝕檢測大數據,自動生成腐蝕曲線,實現腐蝕診斷和預警。

(3)在開展腐蝕大數據分析的基礎上,優化腐蝕檢測策略。

(4)在定期(每年)進行數據分析、評估的基礎上,對設備、管道提供選型參考。

3 實施效果

從2018 年至2021 年,該氟化工公司不斷引進新技術試用、推廣,組織下屬各單位開展腐蝕高風險設備梳理,實施基于風險的檢測。取得了一定的效果。

(1)形成了下屬各單位應用技術體系。脈沖渦流壁厚掃查技術在所屬各企業全面應用,實現了主要裝置高風險設備管道的全覆蓋;脈沖渦流、遠場渦流和旋轉超聲等檢測換熱設備列管的技術在部分企業逐步推廣,并納入年度大修定期檢測計劃;非金屬襯里完整性在線監測技術已初步試用成功,并計劃逐步推廣。

(2)下屬各單位開展管道風險評估梳理,形成腐蝕高風險管道約12000 m。

(3)設備管道壁厚檢測、設備襯里檢測等腐蝕檢測工作逐步建立規范化的預防性檢測計劃,納入EAM 系統。

(4)采用脈沖渦流掃查技術,集中對高風險設備、管道易腐蝕部件(主要為設備接管、管道彎頭、三通等)實施年度滾動掃查。

2018 年~2021 年共掃查設備管道部件6400余個,覆蓋全部的腐蝕高風險管道。從掃查結果分析,嚴重減薄部位(腐蝕減薄率超過原始壁厚20%以上)占比下降達73%。

通過實施基于風險的腐蝕風險檢測,檢測效率提升,檢測費用降低,檢測計劃的針對性、檢測實施的有效性不斷提升;同時,減薄嚴重的區域占比持續下降,設備、管道腐蝕得到了有效管控。