甲苯-乙醇共沸體系分離的模擬計算

邢躍軍,汪文睿,景 昆,郭 峰,李傳峰

(中國石化揚子石油化工有限公司南京研究院,江蘇 南京 210048)

甲苯(TOL)和乙醇(EtOH)作為重要的有機溶劑,廣泛應用于有機化工、合成制藥、精細化工等領域[1-2]。某催化劑中試裝置,在制備負載型聚烯烴催化劑過程中使用甲苯和乙醇作溶劑對固體產物進行分散和洗滌,產生的甲苯和乙醇混合物廢液量是最終催化劑產量的數十倍。由于甲苯和乙醇會形成最低共沸物,采用普通精餾很難得到高純度的分離產物并進行回收利用,萃取精餾、共沸精餾和變壓精餾等特殊精餾被認為是可以對共沸混合物進行分離的有效方法[3-9]。萃取精餾和共沸精餾都會引入第三組分(萃取劑或共沸劑),分離得到的甲苯和乙醇產品中會有微量的第三組分殘留,不適宜用作聚烯烴催化劑合成的溶劑。變壓精餾利用共沸物組成對壓力的敏感性從而實現精餾分離的目的,過程中不會新增雜質,回收得到的溶劑可用于對溶劑質量要求極高的工藝過程。張煥[10]和孟慶信等[11]采用減壓塔串聯高壓塔的變壓精餾方法對甲苯-乙醇體系的分離過程進行模擬與優化,減壓塔需要配備抽真空系統,會增加設備投資。本文采用高壓塔串聯常壓塔的方式,在Aspen Plus 軟件平臺上建立對甲苯-乙醇混合液進行變壓精餾分離的模擬工藝流程。

1 變壓精餾流程的建模

1.1 物性方法的選擇

物性方法是指用于計算傳遞、熱力學和動力學等性質所需方法和模型的集合,選擇合適的物性方法對模擬結果的準確性至關重要。在Aspen Plus 中,主要有活度系數法和狀態方程法兩大類物性方法。活度系數法主要用于中低壓力(低于1.01325×106Pa)下或處于亞臨界狀態液相以及非理想液體混合物體系,主要有NRTL、UNIQUAC和Wilson 方程等模型;狀態方程法則適用于處于臨界區域的物系或不包含極性組分的物系的物性計算,代表模型主要有PENG-ROB、RK-SOAVE和PC-SAFT 等[12]。

NRTL 物性方法采用局部組成概念,適用體系廣泛,可同時用于液相互溶和不互溶體系,能處理任意極性、非極性或強非理想性混合物,擬合精度較高[13]。本文的模擬計算基于NRTL 物性方法,甲苯和乙醇的二元交互參數來自于Aspen Plus 內置的VLE-IG 數據庫。

1.2 變壓精餾的可行性

在Aspen Plus 中,在物性(properties)環境下,使用物性分析功能(property analysis)生成不同壓力下甲苯-乙醇二元體系的y-x 相圖,見圖1。

圖1 不同壓力下甲苯-乙醇混合物的y-x 相圖

從圖1 中可以看出,甲苯-乙醇二元共沸物的組成對壓力敏感。理論上,當共沸組成隨壓力的變化幅度大于等于5%(摩爾分數)時即可采用變壓精餾[14]。當壓力由101.3 kPa 變化至230 kPa時,乙醇質量分數由0.8606 變化至0.8101,變化幅度已經達到5%,滿足變壓精餾適用條件,采用高壓塔(230 kPa)串聯常壓塔的兩塔變壓精餾流程能實現甲苯和乙醇的有效分離。共沸物中甲苯含量隨壓力增大而減小,說明加壓對脫除甲苯有利,即高壓塔的塔底采出為高純度甲苯,常壓塔塔底采出為高純度乙醇。

1.3 進料條件和分離要求

擬分離的甲苯和乙醇混合液進料溫度為25 ℃,進料速率為250 kg/h,其中甲苯質量分數為0.80,乙醇質量分數為0.20;要求分離后的甲苯和乙醇質量分數均超過0.999。

1.4 模擬流程的建立

在模擬(simulation)環境下建立甲苯-乙醇雙塔變壓精餾工藝流程,見圖2。

圖2 甲苯-乙醇雙塔變壓精餾模擬流程

變壓精餾模擬流程主要由230 kPa 高壓塔T1 和常壓塔T2 組成。甲苯與乙醇的混合液流股F0,與T2 塔塔頂的流股RE,經混合器M 混合為流股F1,作為T1 塔的進料,T1 塔塔底采出流股W1 為甲苯產品,T1 塔塔頂組成為230 kPa 壓力下的甲苯-乙醇共沸組成,塔頂凝液部分回流,另一部分作為T2 塔的進料流股D1,T2 塔塔底采出流股W2 為乙醇產品,T2 塔塔頂組成為常壓下的甲苯-乙醇共沸組成,塔頂凝液部分回流,部分為循環物流RE 返回混合器M。

M 選用Mixer 模塊,T1 和T2 塔均采用RadFrac精餾模塊。RadFrac 為精餾塔嚴格計算模塊,可同時聯解物料平衡、能量平衡和相平衡關系,用逐板計算法求解塔設備的操作結果。

2 計算結果與分析

2.1 計算初值的選取

根據分離要求對全流程進行初步物料衡算:

全流程物料衡算:F0=W1+W2

TOL 物料衡算:0.8×F0=0.999×W1+0.001×W2

解得:W1=200.15 kg/h,W2=49.85 kg/h。

根據共沸組成對T2 塔進行物料衡算:

T2 塔物料衡算:D1=RE+W2

TOL 物料衡算:0.2446×D1=0.3192×RE +0.001×W2

解得:D1=212.63 kg/h,RE=162.78 kg/h。

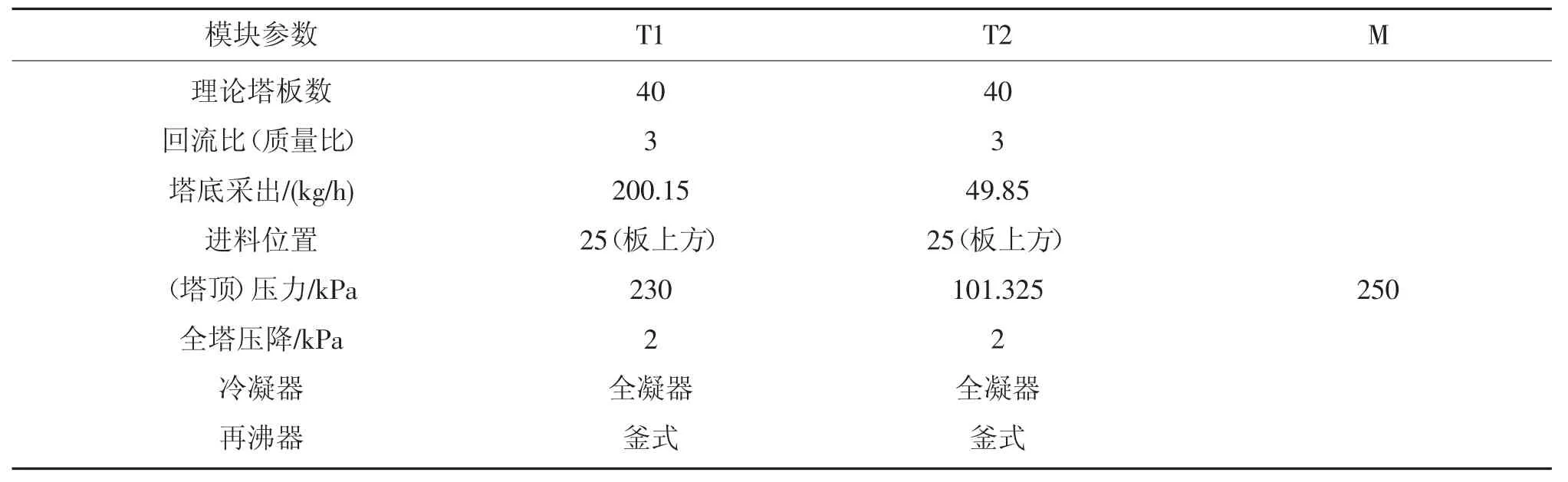

在Aspen Plus 中,用上述計算得到的流量值及其他參數給各模塊和流股賦以如表1 和表2所示的初始值。

表1 各模塊的初始值

表2 各流股的初始值

輸入初值后,將T1 和T2 模塊的收斂方法(convergence)由缺省的采用“標準”(standard)更改為采用“共沸”(azeotropic),運行模擬,計算收斂,兩塔塔底采出產品的含量基本滿足設計要求。

采用靈敏度分析工具,分別對T1 和T2 塔的理論塔板數、回流比和進料位置進行優化計算,可得到最佳的操作參數。

2.2 理論塔板數

精餾塔的理論塔板數與分離效果密切相關,塔板數過少則分離效果不佳,塔板數過多則會增加設備投資。在保持其他條件不變的情況下,T1塔和T2 塔理論塔板數對分離效果的影響結果分別見圖3 和圖4。

圖3 T1 塔理論塔板數對甲苯-乙醇分離效果的影響

圖4 T2 塔理論塔板數對甲苯-乙醇分離效果的影響

從圖3 中可以看出,T1 塔底采出中甲苯含量隨著理論塔板數的增加而逐漸升高,在理論塔板數為30 塊時甲苯含量達到最高,后續再增加理論塔板數基本無影響。從圖4 可見,T2 塔底采出中乙醇含量隨著理論塔板數的增加而快速升高,在理論塔板數達35 塊后,增加理論塔板數對乙醇含量影響甚微。優化的T1 塔和T2 塔的理論塔板數分別為30 塊和35 塊。

2.3 進料位置

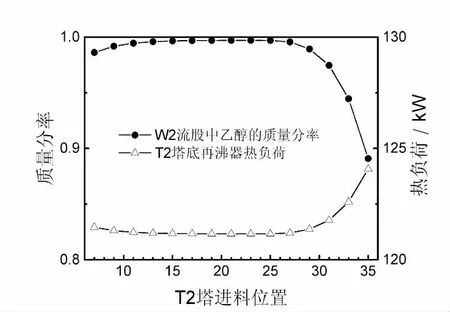

精餾操作過程中,進料位置的不同會使得塔內溫度分布不均勻,進而影響塔的分離效率和塔底再沸器熱負荷。在T1 塔和T2 塔的理論塔板數為分別為30 塊和35 塊時,改變進料位置對T1塔和T2 塔進行靈敏度分析,結果如圖5 和圖6所示。

圖5 T1 塔進料位置對塔底采出中甲苯含量和再沸器熱負荷的影響

圖6 T2 塔進料位置對塔底采出中乙醇含量和塔底熱負荷的影響

從圖5 中可以看出,隨著T1 塔進料位置的降低(塔的理論塔板數由冷凝器開始自上向下進行編號),T1 塔塔底采出中甲苯含量和塔底熱負荷均呈現相同的規律,即先迅速升高再緩慢上升,當進料位置為第23 塊板時,T1 塔塔底采出中的甲苯含量已經滿足分離要求。

從圖6 可以看出,隨著T2 塔進料位置降低,T2 塔塔底采出中乙醇含量先升高后趨于穩定,當進料位置低于第25 塊板時,乙醇含量隨之下降,說明過低的進料位置會使得T2 塔分離效果明顯下降,適宜的進料位置在第15 塊板至第25 塊板之間;進料位置對T2 塔再沸器熱負荷的影響則與對乙醇含量的影響規律相反。最終選定T1 塔和T2 塔的最佳進料位置均為第23 塊板。

2.4 回流比

在一定幅度內增大回流比可以減少達到同樣分離效果所需要的理論塔板數,但是回流比的增大會造成操作成本的上升,因此選擇適宜的回流比對精餾操作非常重要。

在T1 塔和T2 塔的理論塔板數分別為30 塊和35 塊,進料板位置均為第23 塊板的條件下,通過改變回流比對T1 塔和T2 塔分別進行靈敏度分析,結果見圖7 和圖8。

圖7 T1 塔回流比對塔底采出中甲苯含量和再沸器熱負荷的影響

圖8 T2 塔回流比對塔底采出中乙醇含量和再沸器熱負荷的影響

由圖7 可以看出,T1 塔塔底采出流股W1 中甲苯含量隨著回流比的增大而升高,當回流比達到2.5 后,增大回流比對甲苯含量基本無影響;T1塔塔底再沸器的熱負荷隨著回流比的增大而線性增加,由于回流比的增大會增加塔的能耗和操作費用,因此T1 塔的優化回流比取2.5。圖8 與圖7 規律相同,T2 塔的優化回流比也取2.5。

2.5 優化的計算結果與熱集成

將以上優化計算的取值對T1 和T2 塔重新進行參數設置,并使用設計規定(design spec)模塊工具,選擇塔底采出的目標產品組成為采集變量(sampled variables)、塔底采出量為調整變量(adjusted variables)進行優化計算,得到優化后的各流股計算結果和兩塔的工藝參數見表3 和表4。

表3 各流股的計算結果

表4 優化后的兩塔工藝參數

從表3 可以看出,T1 塔塔底采出流股W1 中的甲苯質量分率和T2 塔塔底采出流股W2 中的乙醇質量分率均滿足大于等于0.999 的工藝設計要求,說明采用230 kPa 高壓塔和常壓塔的兩塔串聯變壓精餾流程可以使甲苯-乙醇共沸物得到有效分離。

從表4 可知,T1 塔塔頂溫度和T2 塔塔底溫度的溫差達到了20 ℃以上,可以采用熱集成方法進行節能[15]。T1 塔塔頂冷凝器熱負荷大于T2 塔塔底再沸器熱負荷,可以采用T1 塔塔頂部分蒸汽為T2 塔塔底再沸器進行供熱,剩余的部分蒸汽直接進入T1 塔塔頂冷凝器的節能方案。采用該熱集成方案,再沸器節能約39.7%,冷凝器節能約41.9%。

3 結論

(1)甲苯-乙醇二元最低共沸物的組成對壓力敏感,可以采用變壓精餾方法對其進行分離;采用230 kPa 高壓塔和常壓塔串聯的兩塔變壓精餾流程,兩塔塔底所得產品純度均達99.9%,滿足設計要求。

(2)通過對建立的變壓精餾流程進行模擬計算與優化分析,得到最佳的兩塔工藝參數,即高壓塔理論塔板數為30 塊,常壓塔理論塔板數為35 塊,兩塔的進料位置均在第23 塊板處,最佳回流比均為2.5。

(3)對變壓精餾采用熱集成的節能方法,再沸器可節能約39.7%,冷凝器節能約41.9%。

(4)本文提出的雙塔變壓精餾流程及計算結果可以為某催化劑中試裝置未來的工業化放大過程中的甲苯-乙醇混合物廢液分離工藝設計提供參考。