芳烴的安全硝化研究進展

宋益冰,蘆鵬程,金 楠,王清強,趙玉潮

(煙臺大學 化學化工學院,山東 煙臺 264005)

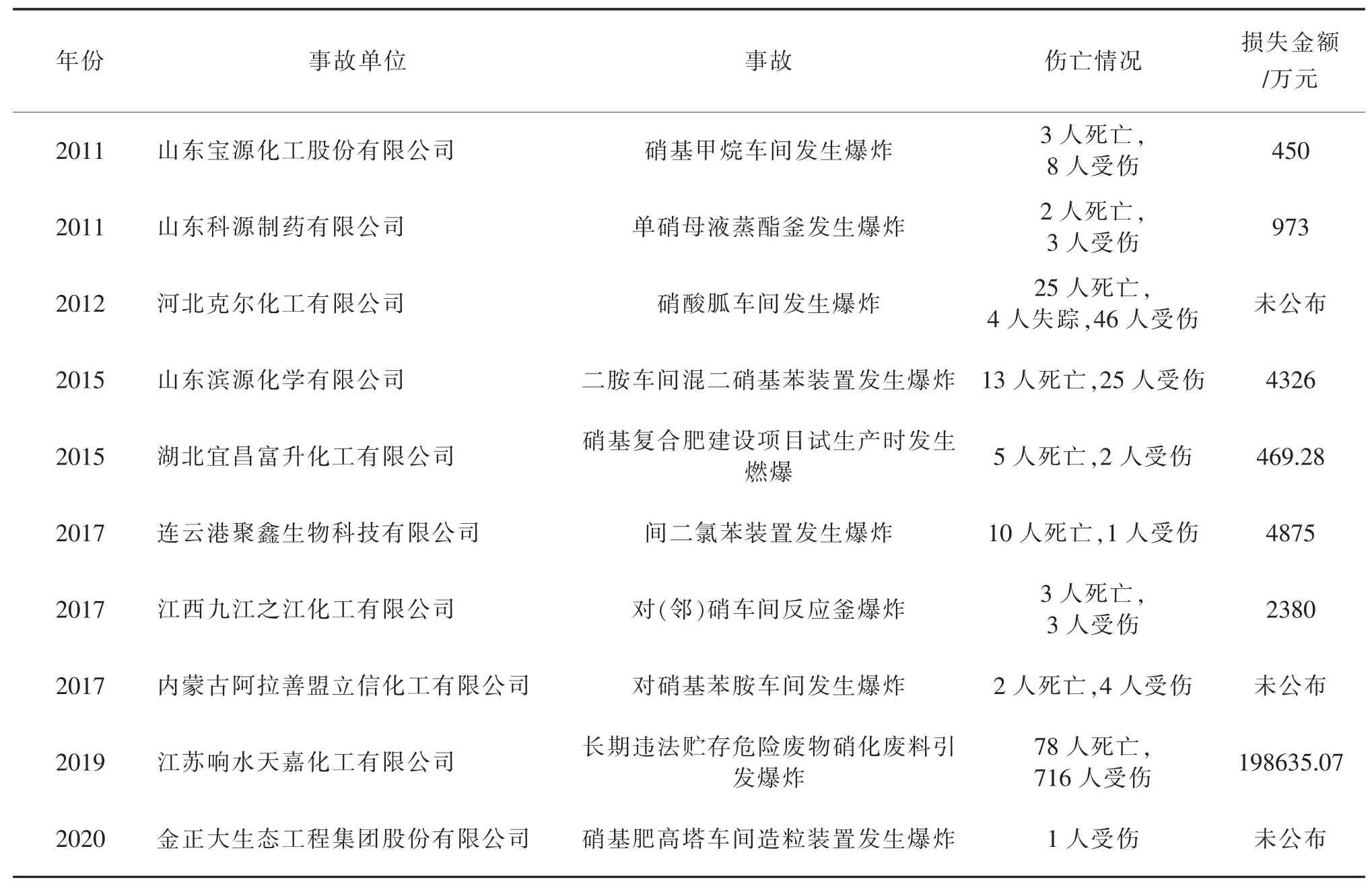

芳烴的硝化產物是重要的化工原料,廣泛用于染料、農藥、炸藥、醫藥等領域[1]。然而,作為我國首批重點監管的15 種危險反應之一,硝化反應易發生失控,控制不當極易引起爆炸。據統計,我國近十年發生與硝化相關的事故10 余起(表1),造成近千人傷亡,經濟損失達20 多億元,對國民經濟和社會發展影響巨大。近年來,我國對硝化等危險工藝的審批和監管力度日益加大,更加重視行業安全生產問題。

表1 近十年我國硝化事故統計表

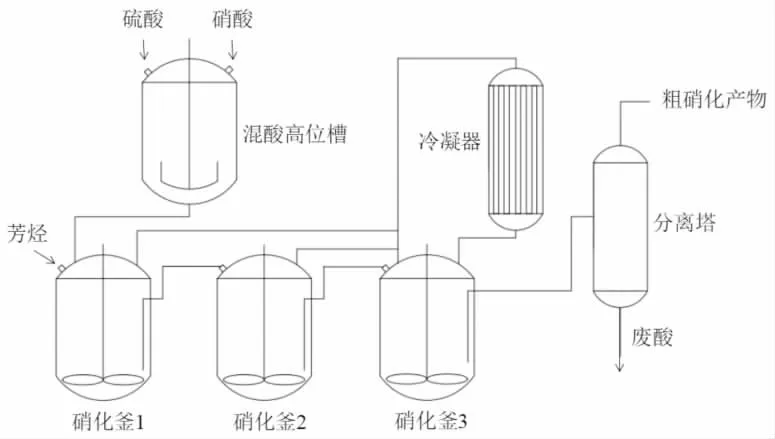

傳統芳烴的硝化過程多在釜式反應器內進行,多釜串聯的連續硝化工藝是目前國內的主流硝化技術(圖1)。芳烴和混酸同時進入反應釜,依次在各串聯釜中發生反應,反應釜內設有攪拌裝置和冷卻管,以強化傳質和傳熱;反應產物進入分離塔,塔頂分離出粗硝化產物,經洗滌提純后得到產品,塔底分離出的硫酸經濃縮后可回收利用。

圖1 多釜串聯硝化工藝流程示意圖

釜式反應器應用廣泛,但易產生局部反應過熱,控制不當易發生爆炸等危險。例如,2015 年,山東濱源化學有限公司在合成二硝基苯時,硝化釜控溫系統和冷卻裝置發生異常,工人處理不當造成爆炸事故;2017 年,江西九江之江化工有限公司由于硝化釜冷卻系統失效,對硝基苯胺在高溫下分解,體系溫度升高、壓力增大引起爆炸;2017 年,連云港聚鑫生物科技有限公司的爆炸事故是由于間二氯苯裝置中的的氮氧化物(存在硫酸)串入保溫釜,保溫釜的回收殘液中存在間硝基氯苯、間二氯苯等物質,其與含有硫酸的氮氧化物發生反應,引發爆炸。

芳烴硝化反應安全性差的根本原因在于:

(1)物料體系的熱不穩定性。硝化反應物料普遍具有燃點低、沸點低、爆炸極限范圍大等危險特征;硝化劑具有強氧化性與強腐蝕性,與有機物(尤其是不飽和有機物)接觸即能引起燃燒,硝酸易分解引起沖料甚至爆炸;硝化產物的不穩定性,分解會放出大量氣體和熱,嚴重時會引起爆炸。

(2)反應過程的熱危險性。硝化反應是快速強放熱過程,引入一個硝基將放出152~153 kJ/mol能量。此外,芳烴在高溫條件下易發生氧化和過硝化等副反應,導致體系放熱量增大,若出現冷卻系統故障或控制不當,溫度飛升則可能發生燃爆事故。

為了提高芳烴硝化過程的安全性,工業界和學術界開展了大量研究,本文就近幾年芳烴的安全生產研究進展進行綜述。

1 改進傳統釜式反應工藝

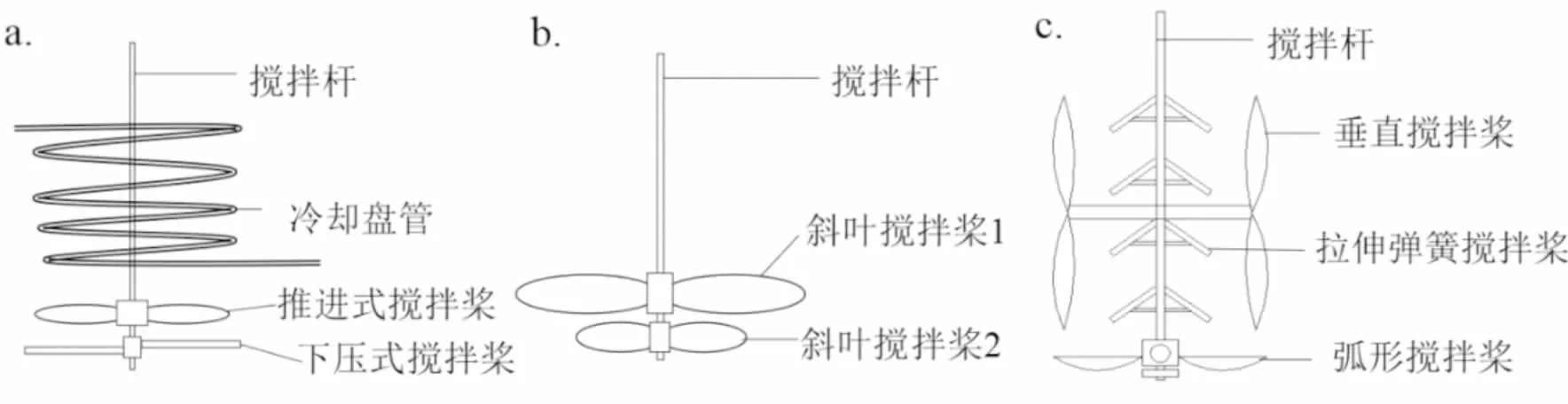

1.1 優化硝化釜設計

為保證芳烴硝化安全進行,硝化釜的安全設計至關重要。畢紀葛[2]對帶有冷卻盤管和雙層攪拌槳(圖2a)的反應釜內對流傳熱過程進行了實驗測定與數值模擬,發現上層攪拌槳的攪拌效果對釜內對流傳熱影響較大,而下層攪拌槳影響相對較小。因此,將推動力大的攪拌槳(如推進式攪拌槳)放到上層,有利于釜內對流傳熱;同時,冷卻盤管可有效控制釜內反應溫度,以保證生產的安全進行。

張本賀等[3]考慮到硝化反應體系粘度較高,設計了兼具軸向循環能力和徑向剪切能力的斜葉槳(圖2b),通過改變攪拌槳槳徑和組合方式以強化釜內傳質。研究發現,攪拌槳作用范圍隨槳徑增大而增大,當槳徑為釜徑的一半時,攪拌槳對釜壁仍然具有良好的攪拌效果;采用雙層攪拌漿時,軸向攪動范圍會進一步擴大,對高液位也具有良好的攪拌效果;進一步優化設計盤管冷卻、緊急泄放、溫度檢測等系統后,在300 L 的硝化釜中進行實驗,發現釜內流體流動性能良好,物料混合均勻,硝化釜可平穩運行,目前已成功用于實際生產。

為進一步強化傳熱和傳質,韓慶榮等[4]在攪拌釜中增加垂直攪拌槳(圖2c),垂直攪拌槳的設計可實現釜內物料上下翻攪,增大了攪拌葉攪拌范圍,使物料混合均勻,有效預防了局部熱點的產生。

圖2 硝化釜內攪拌槳結構示意圖

1.2 采用絕熱操作

為了充分利用反應熱,20 世紀70 年代,英國ICI 公司與美國氰胺公司提出了絕熱硝化。絕熱硝化工藝取消了傳統反應器中的冷卻裝置,設備簡單,降低了設備費用和能耗;反應產生的熱量可提高反應速度,提高了生產能力;通過控制混酸組成及兩股原料的流量即可控制反應,降低了安全隱患;物料停留時間短,副反應少,產品品質好。

劉周恩[5]在絕熱硝化釜中進行了氯苯的硝化反應,反應時間為40 min、氯苯和硝酸的摩爾比為1:2.22 時,氯苯的轉化率可達100%,目標產物2,4-二硝基氯苯的產率達到95.4%。許文林等[6]開展了氯苯絕熱硝化的中試實驗,反應時氯苯和硝酸的摩爾比為1.04:1,硝酸的轉化率接近100%,產品中對硝基氯苯的選擇性為64%、鄰硝基氯苯和間硝基氯苯的選擇性分別為34%和2%。根據中試結果,設計了5 萬t/a 的硝基氯苯生產工藝,該工藝將反應時間從3 h 縮短至30 s,大大降低了成本。于爾根等[7]對苯進行了絕熱硝化實驗,反應后硝化廢酸中硝酸的殘留含量小于2×10-4(相當于硝酸的轉化率為99.5%)。除過量引入的苯外,粗硝基苯含有約8×10-5的二硝基苯和小于9×10-4的硝基酚,提高了產品收率。

1.3 設置自動控制系統

在實際生產中,人工操作難以保證控制精準,致使產品質量下降,安全隱患增加。通過在硝化釜中安裝傳感器,提前設置反應條件(溫度和加料量等),自動控制聯鎖裝置可對釜內參數進行有效控制。例如,若釜內反應溫度升高或攪拌停止,即可觸動自動控制聯鎖裝置,避免危險發生。

馬越[8]設計了一套連續硝化生產的自動控制系統(圖3),其采用PLC 編程軟件以及組態王組態軟件,實現數據采集監視、自動控制、聯鎖保護和記錄管理等功能。在實際操作中,控制系統顯示溫度、壓力、流量、液位等數據以及泵、閥等現場設備的狀態;PLC 系統進行數據采集,當采集到的數據異常可實現自動報警,同時觸發聯鎖動作(如停止進料泵等),以避免危險發生。該自動監測系統已投入運行,滿足安全、可靠、穩定、高精度的控制要求,提高了生產的安全性。

圖3 PLC 控制系統整體結構示意圖

2 使用綠色、高效、安全的硝化劑和催化劑

傳統硝化工藝以硝酸為硝化劑、硫酸為催化劑,存在腐蝕設備、操作危險等問題,且硝化產物選擇性較差、副反應較多,一些副產物如硝基酚(鹽)具有爆炸危險性,開發和使用更加安全、高效的硝化劑和催化劑,減少甚至避免強酸的使用,一定程度可減少安全隱患。

2.1 硝化劑

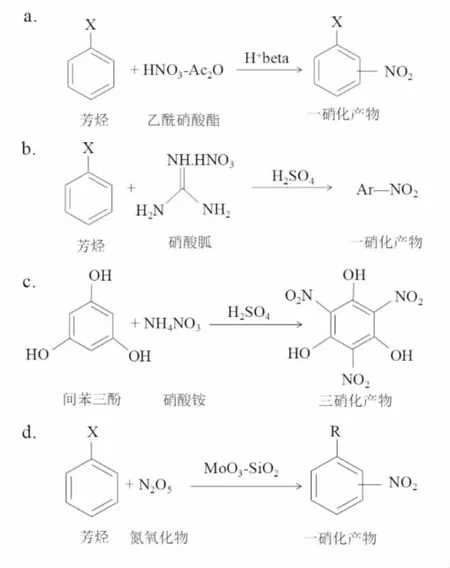

硝酸酯是一種安全的硝化劑,用硝酸酯作硝化劑時,可使反應在無水介質中進行。Smith 等[9]利用乙酰硝酸酯為硝化劑,對甲苯、乙苯、氟苯、硝基苯進行硝化(圖4a),產品得率除硝基苯外均達到99%以上,為芳烴硝化提供了一種新方法。

硝酸鹽對鈍化芳環具有良好的硝化效果,能夠消除濃硝酸的氧化能力,是一種有效的芳烴硝化劑。相比硝酸,硝酸鹽更經濟,保質期更長,而且避免了硝酸對設備的腐蝕,可降低設備維護成本。Ramana 等[10]以硝酸胍為硝化劑,在0 ℃~5 ℃下,對各種取代苯環進行硝化(圖4b),結果表明:苯乙酮、苯甲酸甲酯和硝基苯一硝化產物的產率分別為79%、76%和88%。Nicholas 等[11]研究了不同硝酸鹽(硝酸銨、硝酸鈉、硝酸鉀)對間苯三酚和5-甲氧基間苯二酚硝化反應(圖4c)的影響,結果表明:對于具有一個或多個羥基的體系,反應時間為10 min、反應溫度為50 ℃時,三硝基衍生物的產率均大于80%;以硝酸銨為硝化劑時,間苯三酚和5-甲氧基間苯二酚的三硝化產品產率均高于90%。

氮氧化物在特定催化劑作用下可作為硝化劑,對芳烴進行硝化(圖4d)。Pande 等[12]以NOx為硝化劑,在固體酸作催化劑的條件下對芳烴和鹵代烴進行硝化反應,在優化條件下,反應物氯苯的轉化率為68.1%,萘、甲苯的轉化率分別高達98%和100%,表現出良好的硝化能力。Ma 等[13]以N2O5為硝化劑,在MoO3-SiO2固體酸催化劑催化下對不同種類芳烴進行硝化反應,其對烷基和鹵素芳香族底物的親電芳香族硝化效果較好,反應1 h,甲苯的轉化率達到94%,但對一些失活芳烴如硝基苯、苯甲酸、苯乙酮的效率較低,其轉化率僅為7%、15%和13%,對苯、氟苯、氯苯等硝化反應,得到了中等程度的轉化率,分別為78%、76%和72%。

圖4 不同硝化劑與芳烴的硝化反應

2.2 催化劑

硫酸作催化劑雖具有較強的催化能力,但易腐蝕設備、污染環境,且后續處理困難。稀土金屬鹽催化劑(圖5a)可催化芳烴硝化,是一種高效、綠色的催化劑,且可重復使用,具有潛在的應用前景,其主要包括全氟烷基磺酸鹽、全氟烷基磺酰亞胺鹽、芳香族磺酸鹽、乙酰丙酮鹽等。Parac-Vogt 等[14]在1,2-二氯乙烷介質中用Yb(BSA)3、Yb(NSA)3作催化劑,用硝酸硝化甲苯,反應時間為6 h,轉化率大于98%,o/p 值(產品中鄰位產物與對位產物的比值)約1.24。袁余斌等[15]在1,2-二氯乙烷介質中用LnX3(Ln=Yb、Y、Sm、Eu、Gd;X=NTf2、NPf2) 作催化劑,用硝酸硝化甲苯,其中Yb-(NPf2)3的催化性能較好,反應時間為2 h,轉化率大于99%,o/p 值為1.19。

固體酸是一類重要的催化劑,通常具有表面自由基、價鍵缺陷或孔道、籠狀結構(圖5b),催化活性好,可重復再生,在工業催化中得到廣泛應用。Ma 等[13]用MoO3-SiO2作催化劑,N2O5作硝化劑,對甲苯進行了一硝化反應,研究表明,在15 mol% MoO3-SiO2催化劑催化下,反應1 h,甲苯轉化率由無催化劑條件下的64%增加到94%;對其他親電芳烴硝化,轉化率均達到80%以上;但對一些失活芳烴(如硝基苯、苯甲酸等)的效率較低,轉化率在10%左右。鄧人杰等[16]公開了一種多重改性的分子篩催化劑,并成功用于芳烴的硝化生產,反應時以氮氧化合物為硝化劑,在優化條件下,甲苯和苯的轉化率分別達到91.2%和99%,選擇性分別為75.8%和99%。盛楠[17]對傳統分子篩催化劑進行了改進,制備了多級孔道β 分子篩催化劑。研究發現:相比于傳統β 分子篩催化劑,多級孔道β 分子篩催化劑催化活性更高,產品選擇性更好,氯苯硝化產物的對鄰比從0.5 提高到1.2。

離子液體由于其良好的熱穩定性,可作溶劑和催化劑使用,其催化活性高、用量少、回收利用容易,可提高產品對位選擇性,極具開發價值(圖5c)。Wang 等[18]以N2O5為硝化劑、新型離子液體PEG200-DAIL 為催化劑,對甲苯進行硝化實驗。結果表明:在該催化劑作用下,產品的對鄰比由0.56(混酸體系)增加至3.09,這是由于在混合酸體系中,NO2+會迅速產生,NO2+是攻擊苯環的主體;而用離子液體作催化劑時,N2O5的解離非常輕微,攻擊苯環的主體是N2O5本身,使得對位產品選擇性較高。方東等[19]公開了一種雜多酸吡啶鹽離子液體催化劑用于芳烴的硝化生產,反應時以硝酸為硝化劑,一定條件下對甲苯、氯苯、對三氟甲苯進行硝化,產品產率均達到了85%。

圖5 新型硝化反應催化劑

3 開發本質安全的連續流硝化工藝

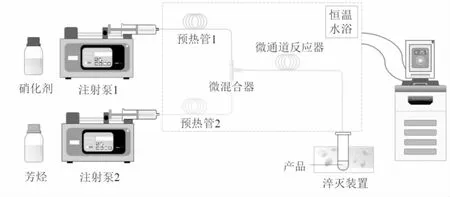

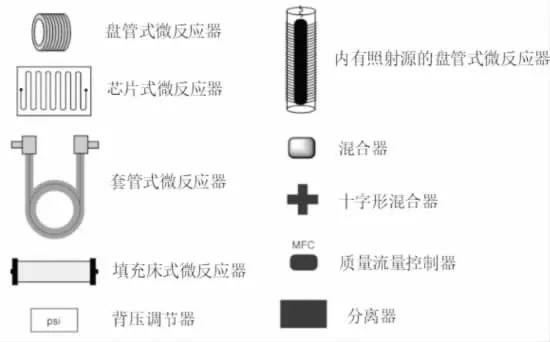

從生產過程控制角度看,當前行業主流觀點是利用本質安全的連續流工藝進行化工生產,從源頭遏制事故發生[20]。連續流工藝是指通過注射泵輸送物料,以連續流動的方式在微通道反應器中反應的技術(圖6)。微通道反應器內部通道的特征尺寸介于1 μm~1 mm 之間,由于特征尺寸小,比表面積可達30000 m2/m3以上,常用的微結構元件主要有微反應器、微混合器、微分離器等[21](圖7)。相比傳統反應器,微通道反應器具有以下優勢:(1)換熱能力強,溫控效果好;(2)傳質效率高,反應時間短;(3)反應可控性好,產品收率高,安全性好;(4)無放大效應,研發周期短,可連續生產等。

圖6 連續流硝化工藝流程示意圖

圖7 常用微結構元件示意圖

基于大的比表面積,微通道反應器的換熱能力強,可避免芳烴硝化中常見的“飛溫”現象,提高反應過程的安全性。Ducry 等[22]對苯酚的自催化硝化反應進行了研究,分別在常規反應器和微通道反應器中進行實驗并進行了熱量檢測,實驗發現,常規反應器溫升55 ℃左右,微通道反應器中溫升不超過5 ℃。Gage 等[23]在微通道反應器中進行吡啶類化合物的硝化反應,反應體系的溫度波動在1.8 ℃以內,反應產物收率為50%左右,產品純度為99.7%。基于微通道反應器良好的溫控能力,Russo 等[24]在微通道反應器中對苯甲醇進行硝化反應,在優化條件下,間硝基苯甲醛的收率可達到96%。

微通道反應器內傳質效率高,物料在反應器中可迅速混勻,反應可在極短時間內完成。Chen等[25]利用微通道反應器對N-(1-乙基丙基)-3,4-二甲基苯胺進行硝化反應,制備二甲戊樂靈,設置反應溫度為60 ℃和停留時間為0.8 s,原料轉化率可達到100%,產品選擇性高達97%。汪歡[26]在常規反應器和微通道反應器內對鄰二甲苯進行硝化反應,研究發現,當鄰二甲苯轉化率達到70%時,常規反應器所需反應時間是微通道反應器所需反應時間的200 倍,在優化條件下,設置反應時間為48 s,微通道反應器中鄰二甲苯的轉化率可達80%以上,硝基鄰二甲苯的選擇性在99.4%以上,其中3-硝基鄰二甲苯占44.8%,4-硝基鄰二甲苯占55.2%。Yu 等[27-28]在微通道反應器中對2,5-二氟硝基苯和1-甲基-4-(甲基磺酰基)苯進行硝化反應,在優化條件下,物料停留時間分別為138 s 和5 s,目標產物收率均達到98%。

微通道反應器可精確設置反應時間和物料配比,提高反應選擇性,從而提高產品收率。汪歡[26]在微通道反應器中研究了鄰二甲苯的硝化反應,通過優化反應條件,鄰二甲苯轉化率達到98%,4-硝基鄰二甲苯選擇性在99.4%以上。而傳統硝化工藝對鄰二甲苯硝化,產物中4-硝基鄰二甲苯選擇性只有31%~55%。Wen 等[29]在微通道反應器中對三氟甲氧基苯進行硝化研究,反應溫度為0 ℃,三氟甲氧基苯的轉化率可達99.6%,目標產物對三氟甲氧基硝基苯的選擇性為90.97%。Chen 等[30]利用微通道反應器對3-氟三氟甲苯進行硝化,在優化條件下,5-氟-2-硝基三氟甲苯收率達到96.4%。

相比傳統硝化工藝在開發時需要經歷小試、中試和放大生產的過程,連續流硝化工藝的工業放大只是微反應模塊數目的疊加,無放大效應,可節約時間,降低成本,實現科研成果的快速轉換,大大縮短產品從實驗室到工業生產的時間。連續流工藝以其獨特的結構和性能,已成為國家重點推廣的綠色化工工藝,隨著連續流硝化技術的發展,未來化工設備可更緊湊、小型化,過程安全性更高。同時,連續流硝化工藝也存在一些問題,例如:由于反應器特征尺寸小,反應物系若有固體顆粒則易堵塞反應器,且清理困難;研發成本高,設備費用昂貴;完整的理論體系尚未建立,其工業化應用任重道遠。

4 結語

芳烴的硝化反應危險系數高,傳統的釜式反應設備雖應用廣泛,但控制不當極易發生爆炸等危險。盡管目前的生產工藝對釜式反應器進行了改進,但仍不能從根本解決釜式反應器中芳烴硝化安全性差等問題。使用綠色、高效、安全的硝化劑和催化劑可減輕設備腐蝕,在一定程度上可降低安全隱患。開發本質安全的連續流硝化工藝,可從源頭遏制事故的發生。應加強對本質安全的連續流工藝的傳質、傳熱的理論研究,將人工智能、自動控制技術及連續流工藝相結合并用于芳烴的硝化生產,使芳烴硝化的工業化生產更加安全、可靠、高效。