12Cr1MoVG鋼屏式再熱器爆管原因

楊軍勝, 陳 元

(陜西清水川能源股份有限公司, 榆林 719405)

在12Cr1MoVG鋼材料中加入少量的釩元素,可以降低鉻元素、鉬元素由鐵素體向碳化物轉變的速率,從而提高材料的穩定性和熱強性。彌散分布的碳化物強化了鐵素體基體,使材料具有焊接工藝良好、熱處理工藝成熟、性價比高等優點,被廣泛應用于蒸汽管道、集箱、過熱器、再熱器等部件的制造中[1-2]。再熱器是水管鍋爐的重要部件,其管屏會受到輻射的影響、燃燒產物的腐蝕、飛灰的磨損及管內高溫高壓蒸汽的氧化,使部分管子產生熱偏差和腐蝕損傷,從而導致超溫爆管[3],這嚴重影響了機組的安全運行。針對鍋爐過熱器、再熱器爆管,國內外均有不少文獻對此進行了研究,對于分析爆管的原因及預防爆管方面提供了寶貴經驗[4-5]。

在某電廠300 MW機組鍋爐運行過程中,發現屏式再熱器泄漏,泄漏具體位置為屏式再熱器受熱面管子夾持定位管的彎頭B至A側第5排,材料為12Cr1MoVG鋼,規格為63 mm×5 mm(外徑×壁厚),再熱器出口設計壓力為3.76 MPa,出口蒸汽溫度為541 ℃,已累計運行50 000 h。對其他管屏相同部位進行滲透檢測(PT),發現B至A側第3排彎頭外弧面有線性缺陷。筆者從屏式再熱器的宏觀形貌、化學成分、力學性能、硬度等方面對爆管的根本原因進行分析,并提出了改進和預防措施。

1 理化檢驗

1.1 宏觀觀察

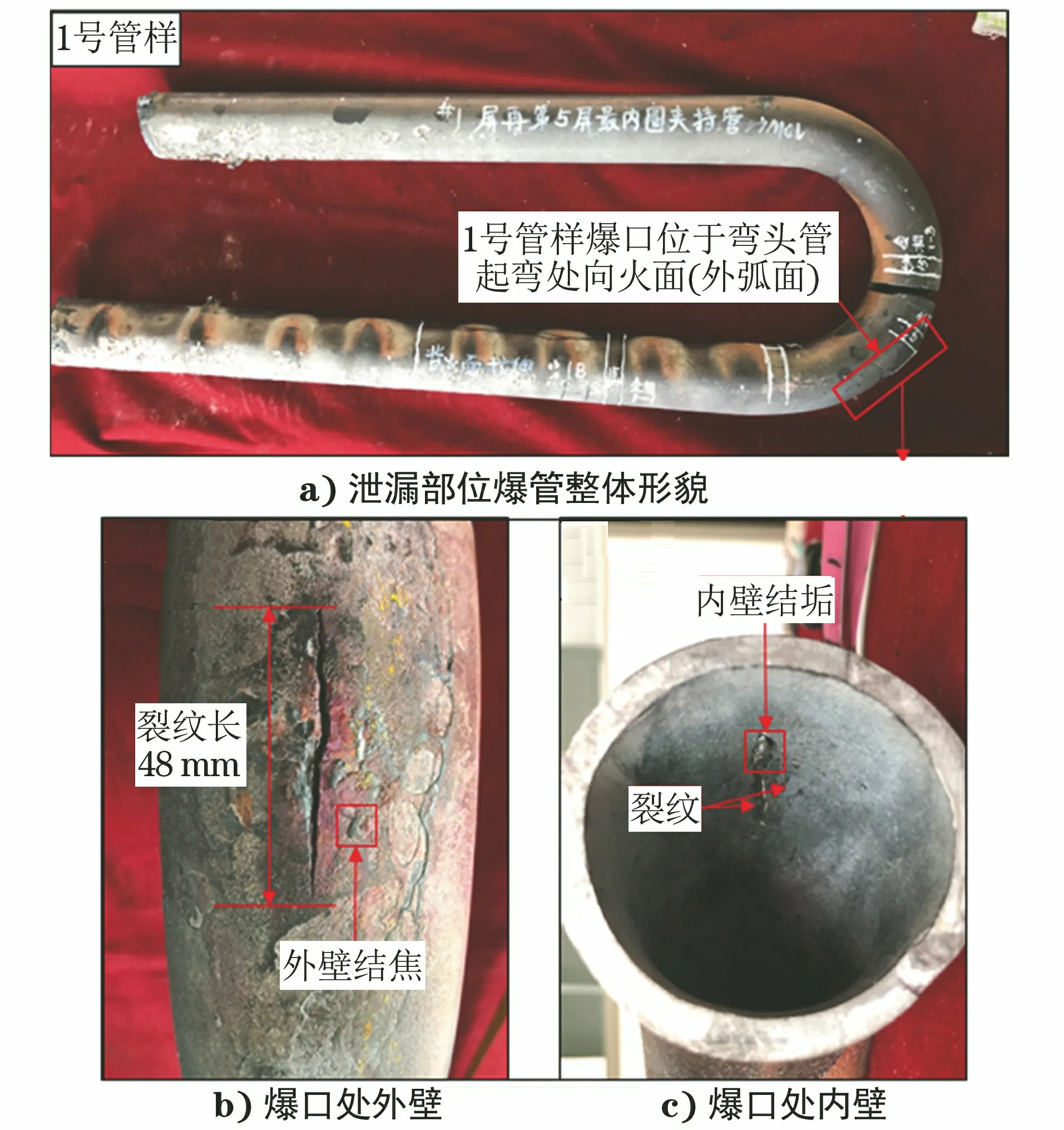

對爆口處進行觀察,其宏觀形貌如圖1所示。由圖1可知:爆口位于彎頭起彎處的向火面(外弧面),沿管子縱向開裂,裂紋總長度約為48 mm,裂紋深度貫穿整個壁厚。爆口邊緣粗鈍,外壁呈灰黑色,表面存在結焦和較厚的氧化皮;內壁存在結垢。爆口邊緣和尖端附近分布著大量微裂紋,整個爆口呈典型長時過熱的特征。

圖1 爆口宏觀形貌

1.2 化學成分分析

取直管段試樣進行化學成分分析,分析結果如表1所示,通過分析可知爆管試樣化學成分符合GB/T 5310—2017 《高壓鍋爐用無縫鋼管》的技術要求。

表1 爆管試樣化學成分 %

1.3 力學性能測試

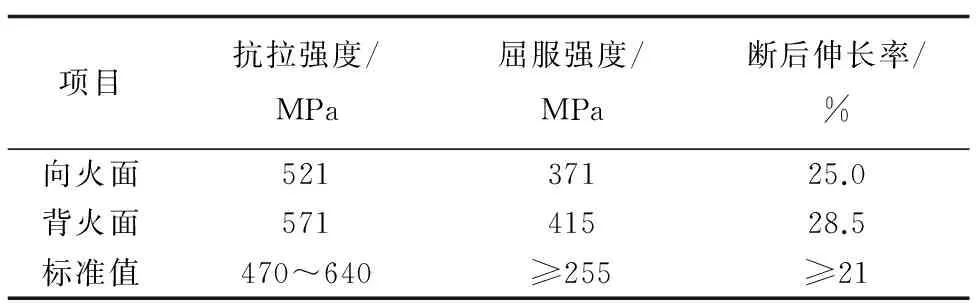

分別在直管段的向火面和背火面(內弧面)沿縱向各取1個拉伸試樣。按照GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》進行力學性能測試,結果如表2所示。由表2可知:直管段試樣的室溫屈服強度、抗拉強度、斷后伸長率遠高于GB/T 5310—2017標準的下限值,力學性能均滿足標準GB/T 5310—2017的要求,可見直管段試樣的力學性能處于較好水平,但是向火面的力學性能均低于背火面,可見向火面的性能劣化較為嚴重。

表2 試樣的力學性能測試結果

1.4 硬度測試

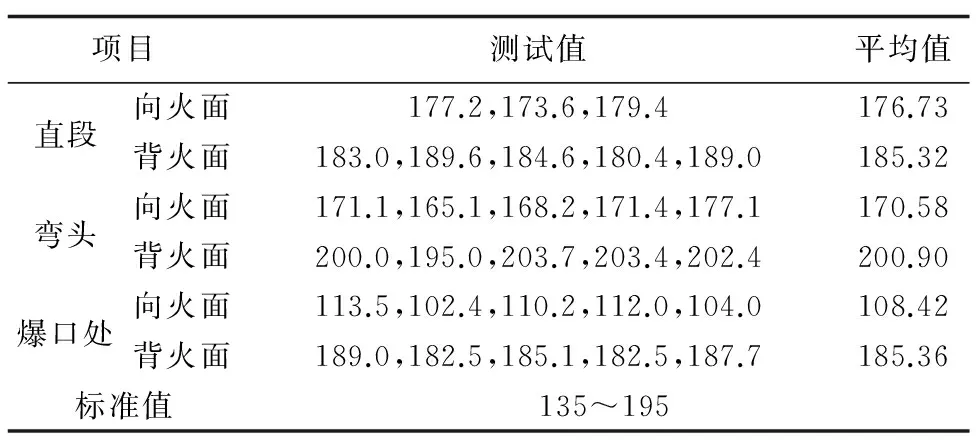

分別在管樣的直段、彎頭彎曲中心以及爆口處截取全壁厚環狀試樣。按照GB/T 4340.1—2009《金屬材料 維氏硬度試驗 第1部分:試驗方法》分別在試樣向火面和背火面的位置進行硬度測試,測試結果如表3所示。由表3可知:直管段試樣的向火面的硬度為177 HV,背火面的硬度為185 HV,均滿足標準GB/T 5310—2017的要求,且向火面的硬度略低于背火面,這與直管段試樣的力學性能測試結果相對應;管樣彎頭彎曲中心處向火面的硬度為171 HV,滿足標準GB/T 5310—2017的要求,背火面的硬度為201 HV,高于向火面硬度且超出標準GB/T 5310—2017的要求,分析為彎曲變形強化所致。彎管為冷彎成型,成型后沒有進行消應力熱處理,運行中彎頭向火面直接與煙氣接觸,在彎頭內外產生溫度差,向火面溫度高于背火面,長時間運行相當于對向火面進行了消應力回火,宏觀表現為向火面的硬度低于背火面的硬度。管樣爆口處均位于彎頭起彎處的向火面,爆口附近硬度為108 HV,對應背火面的硬度為185 HV,爆口附近硬度顯著低于背火面的硬度,并且低于彎頭彎曲中心處的向火面硬度。

表3 維氏硬度測試結果 HV

1.5 金相檢驗

對管樣的直段和彎頭處沿橫截面各截取1個全壁厚環狀試樣,對其進行機械拋光后,采用4%(體積分數)硝酸酒精溶液浸蝕,然后在Olympus GX-51型光學顯微鏡下進行顯微組織觀察。

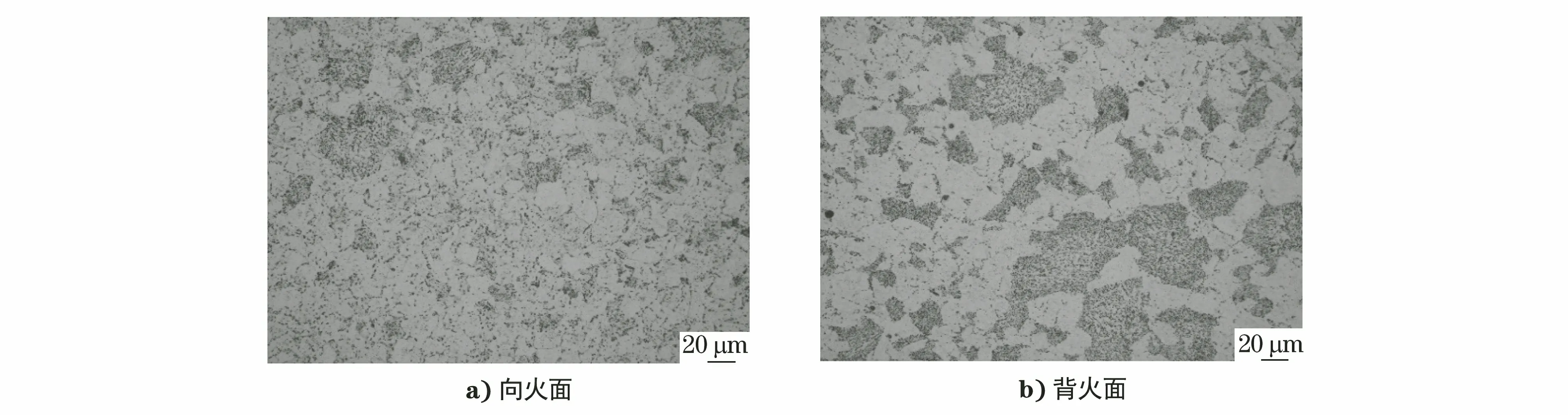

1.5.1 直管段顯微組織分析

直管段向火面和背火面的顯微組織形貌如圖2所示,向火面和背火面的顯微組織均為鐵素體+貝氏體+碳化物。向火面的球化級別為3級(中度球化),背火面的球化級別為2級(輕度球化),向火面球化程度大于背火面,這與力學性能及硬度的測試結果相對應。

圖2 直管段顯微組織形貌

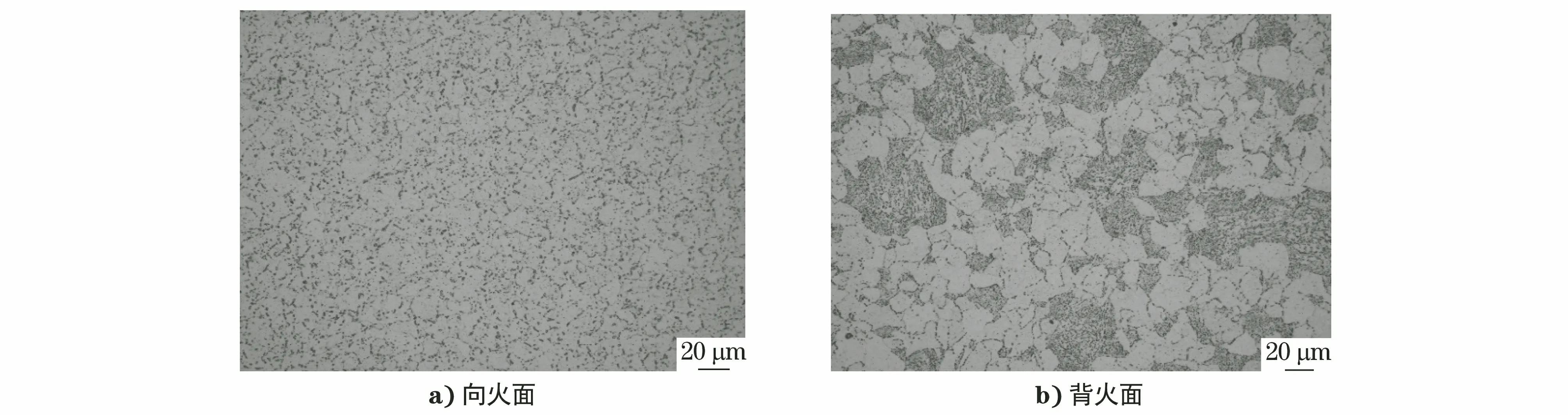

1.5.2 彎頭處微觀形貌

管樣彎頭處顯微組織形貌如圖3所示,向火面的顯微組織為鐵素體+碳化物,球化級別為5級(嚴重球化);背火面的顯微組織為鐵素體+貝氏體+碳化物,球化級別為2級(輕度球化)。向火面的球化程度大于背火面,這與硬度測試結果相對應。

圖3 管樣彎頭處顯微組織形貌

彎頭內壁、外壁氧化層的微觀形貌如圖4所示,可以看出管樣彎頭處的內壁、外壁均形成較厚的氧化層,且向火面氧化層厚度大于背火面氧化層厚度,外壁氧化層厚度大于內壁氧化層厚度,向火面外壁氧化層的最大厚度達到530 μm~557 μm,內壁氧化層的最大厚度達到270 μm~306 μm。彎頭彎曲中心處向火面的剩余壁厚為3.9~4.1 mm,背火面的壁厚未見明顯減薄。

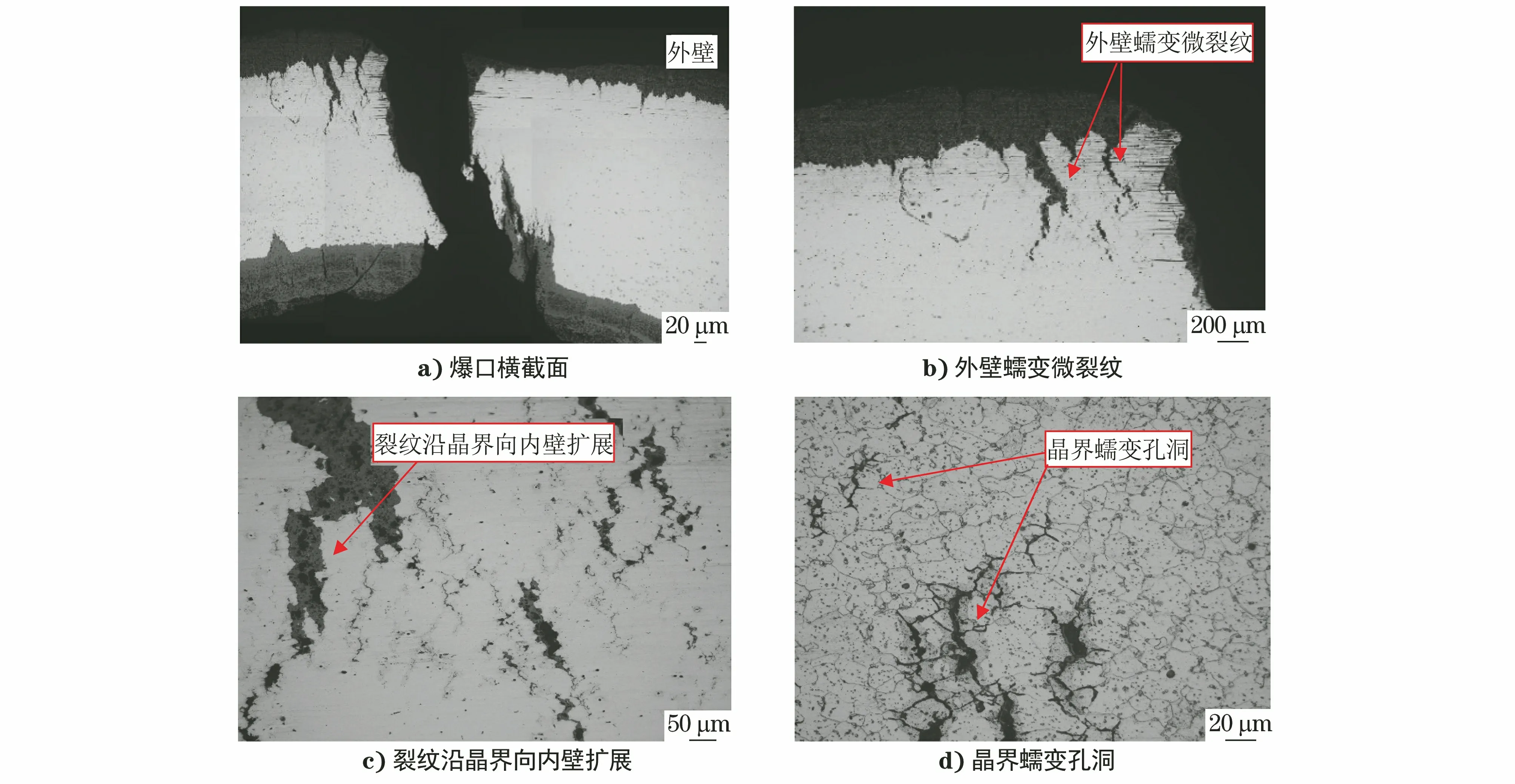

1.5.3 爆口處微觀形貌

爆口處的微觀形貌如圖5所示,由圖5可知,爆口起源于彎頭起彎處的向火面,向火面附近存在較多的微裂紋,裂紋由外壁沿晶界向內壁擴展。爆口處的顯微組織為鐵素體+碳化物,球化級別為5級(嚴重球化),組織中沿晶界已產生明顯的鏈狀孔洞,并沿晶界逐漸擴展。爆口處外壁有較多縱向的沿晶蠕變裂紋,爆口處外壁、內壁均形成了較厚的氧化層,爆口處的有效壁厚僅為1.2 mm,爆口附近的剩余壁厚僅為2.5 mm。

圖5 爆口處微觀形貌

1.6 爆口處掃描電鏡及能譜分析

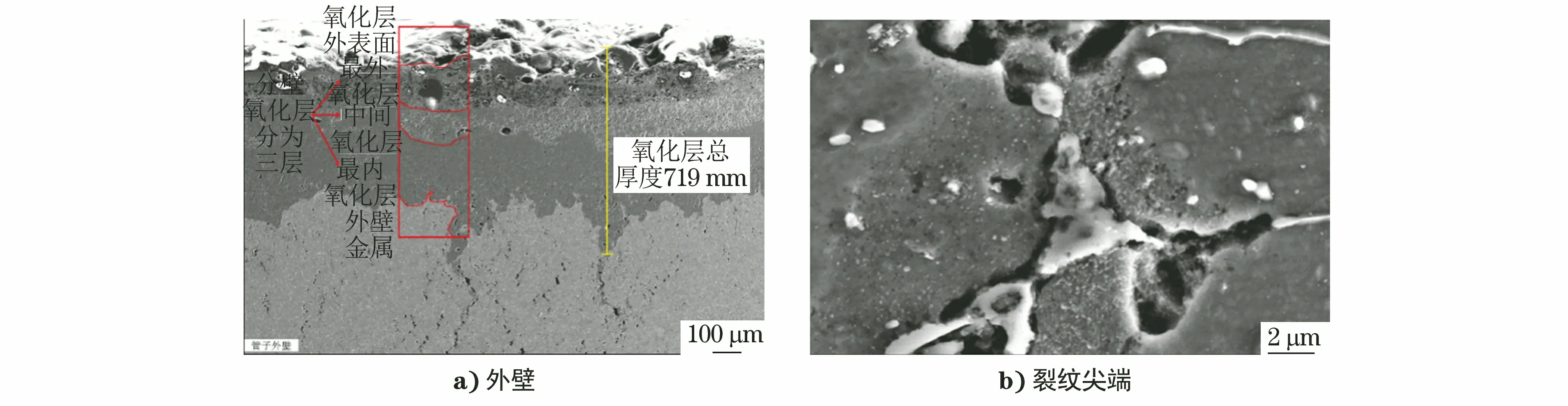

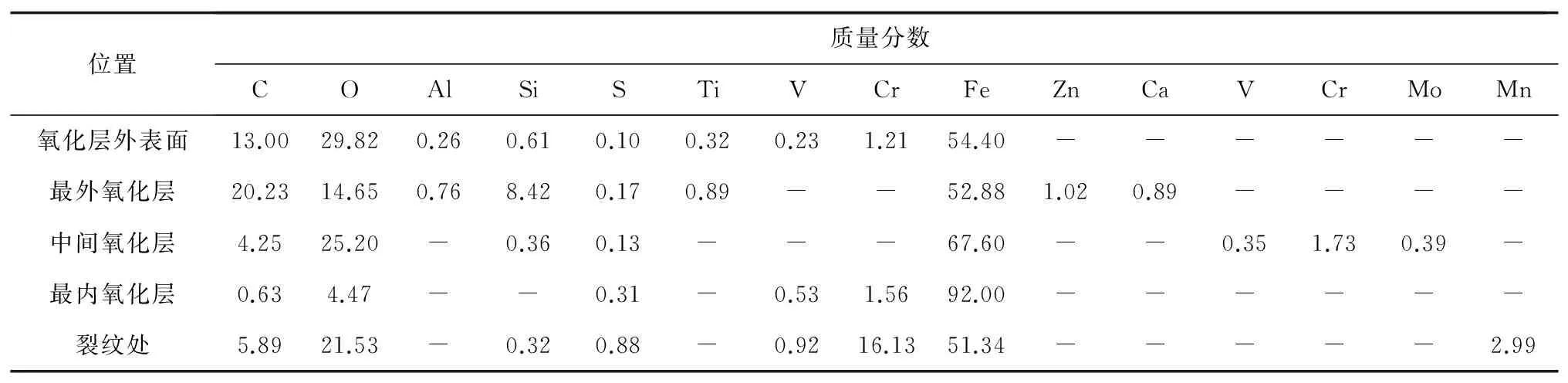

對管樣爆口處沿橫截面取樣,采用掃描電子顯微鏡對截面進行微觀形貌觀察及能譜分析,試樣的微觀形貌如圖6所示,能譜分析結果如表4所示。

圖6 爆口處截面微觀形貌

表4 爆口處能譜分析結果 %

由圖6可知:爆口周圍外壁氧化層的總厚度為719 μm;外壁氧化層具有3層結構:最外層為結構較復雜的焦層,中間層和最內層為氧化膜,中間層較疏松,最內層較致密。能譜分析結果顯示:最外層主要成分為鐵的氧化物,其次含有鋁、硅、鈣、硫、鉀等雜質元素;中間和最內氧化層主要成分為鐵的氧化物,中間層含氧量高,最內層含氧量低,中間層和最內層均有一定含量的硫元素。

爆口處外壁和內壁均分布著較多縱向的沿晶蠕變裂紋。裂紋在外壁為沿鐵素體晶界,由外壁向內壁擴展,裂紋在內壁為由內壁向外壁擴展。對裂紋尖端的微觀形貌進行觀察發現,裂紋一直延伸至管壁中部,嚴重球化的鐵素體晶界周圍存在沿晶微裂紋。能譜分析結果顯示:裂紋內的腐蝕產物主要成分為鐵的氧化物,并且含有一定量的硫元素。掃描電鏡分析結果與金相檢驗結果一致,進一步證明該爆口具有典型長時過熱的特征。

2 綜合分析

由理化檢驗結果可知,直管段試樣的力學性能和硬度均滿足標準GB/T 5310—2017的要求,其顯微組織為鐵素體+貝氏體+碳化物,直管段試樣向火面的球化級別為3級(中度球化),背火面的球化級別為2級(輕度球化),可見高溫服役后直管段試樣向火面的性能、組織劣化較為嚴重。直管段的內壁、外壁均覆蓋有一層較薄的氧化層,壁厚未見明顯減薄。

管樣彎頭彎曲中心處的硬度未見異常,其向火面的硬度低于背火面的硬度。向火面的顯微組織為鐵素體+碳化物,其球化級別為5級(嚴重球化);背火面的顯微組織為鐵素體+貝氏體+碳化物,其球化級別為2級(輕度球化),表明彎頭彎曲中心處向火面的性能劣化更為嚴重。彎頭彎曲中心處內壁、外壁均覆蓋有一層均勻的氧化層,向火面外壁氧化層的最大厚度為530 μm~557 μm,內壁氧化層最大厚度為270 μm~306 μm,氧化是材料在高溫環境下失效的一個重要原因[4];彎頭彎曲中心處向火面的剩余壁厚為3.9~4.1 mm,背火面的壁厚未見明顯減薄。

爆口處向火面的內壁、外壁均有蠕變裂紋,且均形成較厚的氧化層,壁厚發生嚴重減薄,顯微組織均為鐵素體+碳化物,球化級別為5級(嚴重球化)。由掃描電鏡及能譜分析結果可知,爆口處外壁氧化層具有3層結構,最外層為較復雜的焦層,其主要成分為鐵的氧化物,其次含有鋁、硅、鈣、硫、鉀等雜質元素,中間層和最內層為氧化膜,其主要成分為鐵的氧化物,還含有一定量的硫元素。中間層較疏松、氧元素含量高,可見是金屬發生了完全氧化;最內層較致密、氧含量低,說明金屬發生了部分氧化。爆口周圍沿晶蠕變裂紋內部的腐蝕產物除了鐵的氧化物外,還含有一定量的硫元素。

鍋爐燃燒過程中,煤粉顆粒所含易熔或易氣化的物質迅速揮發成氣態進入煙氣,當溫度降低時發生凝結,黏附在煙氣沖刷的受熱面、爐墻上,或在飛灰顆粒表面形成熔融的堿化物膜(也稱堿性膜),然后黏附在受熱面上形成初始結焦層,成為結焦發展的條件。隨著外表面溫度不斷升高,結焦層越來越厚。結焦使受熱面的傳熱熱阻增大,傳熱惡化導致火焰中心上移,爐膛出口煙氣溫度升高,金屬管壁的溫度甚至出現超溫,從而加劇了金屬材料的氧化和組織老化。

12Cr1MoVG鋼材料的顯微組織為鐵素體+貝氏體,貝氏體中的滲碳體具有較大的表面能,存在從較高能量向較低能量轉化的趨勢,在高溫和內外應力的長期作用下,原子擴散能量增強,逐漸發生滲碳體由片狀向球狀的球化轉變[7]。滲碳體從固溶體中析出,逐漸聚集長大并向晶界轉移[8-9],使材料的熱強性下降,最終發生高溫蠕變,產生蠕變裂紋。蠕變裂紋是由蠕變過程中晶界滑動在晶界三叉節點應力集中造成的[10],先產生晶界孔洞,形成晶界臺階,然后在晶界三叉節點處產生微裂紋,并沿晶界擴展,在內部介質壓力的作用下,最終發生蠕變開裂。

3 結論及建議

爆口位于彎頭起彎處的向火面,符合長時超溫爆裂特征。爆口處的顯微組織嚴重老化(球化級別為5級),爆口周圍內壁、外壁均有較多的縱向蠕變裂紋,且均覆蓋有很厚的氧化層,外壁氧化層最大厚度為530 μm~557 μm。彎頭向火面的開裂原因為外壁結焦,導致彎頭局部長時過熱,過熱處管子的組織、性能出現嚴重劣化使得局部發生蠕變,產生蠕變裂紋,裂紋沿晶擴展。

建議加強運行管理,跟蹤監視受熱面金屬的壁溫,嚴禁超溫運行。加強對鍋爐燃燒的調整,減小爐膛煙的溫差,降低煙氣對受熱面管子的沖刷,防止因火焰偏斜造成管子局部超溫。加強防磨、防爆檢查,必要時取樣進行金相檢驗和氧化層檢查,評估受熱面管子的服役壽命,對組織劣化嚴重的管子(球化級別達到3級或3級以上),應擇機進行更換,確保鍋爐安全穩定地運行。