變電站用鑄造ZA33鋅鋁合金蝸輪斷裂原因

代克順, 焦宗寒, 楊迎春, 鄭 欣, 許宏偉, 周靜波

(云南電網有限責任公司電力科學研究院, 昆明 650217)

蝸輪蝸桿用于變電站機械部件之間的傳動連接,其常用的金屬材料是鑄造錫青銅和鑄造鋁鐵青銅[1]。鑄造錫青銅的耐磨性能較好,用于滑動速度不小于3 m/s的重要傳動;鑄造鋁鐵青銅的耐磨性較差,用于滑動速度不大于4 m/s的傳動[2]。由于高強度鋅鋁合金具有較好的鑄造性能、力學性能、物理性能,可用于替代錫青銅和鋁鐵青銅作為蝸輪的原材料[3-5]。高強度鋅鋁合金的結晶區間大,且呈糊狀凝固,凝固過程中鑄件易形成縮孔、疏松或氣孔等缺陷,導致鑄件的致密性和強度降低,在運行中易出現磨損、點蝕等缺陷[6-9]。因此,在鑄造過程中應改善鑄造工藝來消除縮孔、疏松或氣孔等缺陷,如加強合金精煉、添加晶粒細化元素及調整合金成分等[10-13]。

某110 kV變電站工作人員在操作隔離開關和接地開關時機構未動作,現場檢查發現隔離開關傳動蝸輪和接地開關操作機構傳動蝸輪斷裂,蝸輪材料為ZA33鋅鋁合金,為同一廠家、同一批次產品。筆者采用宏觀觀察、化學成分分析、力學性能測試、金相檢驗、斷口以及能譜分析等方法對傳動蝸輪的斷裂原因進行了分析,并提出相應的改進措施。

1 理化檢驗

1.1 宏觀觀察及低倍檢驗

對斷裂的蝸輪進行編號,接地開關斷裂蝸輪試樣編號為1,2號,隔離開關斷裂蝸輪試樣編號為3,4號,再進行宏觀觀察,發現兩個蝸輪均全部斷裂,斷裂面均通過銷軸孔,銷軸未見明顯變形(見圖1)。

圖1 斷裂蝸輪宏觀形貌

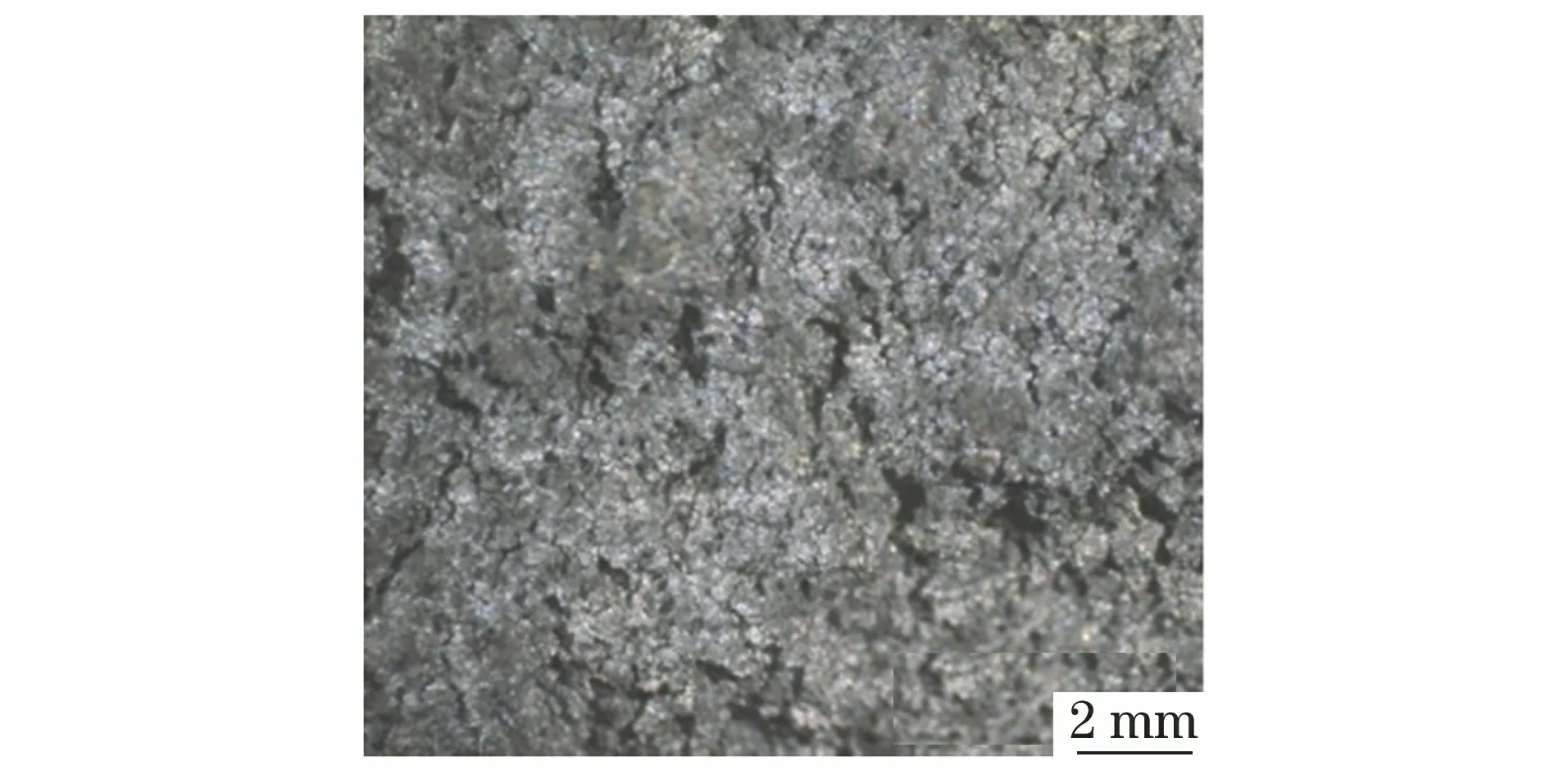

采用體式顯微鏡對蝸輪斷口進行觀察,斷口基本呈灰色,有少量白色亮點,呈現為鑄件斷裂特征,斷口附近無明顯塑性變形(見圖2)。

圖2 蝸輪斷口低倍形貌

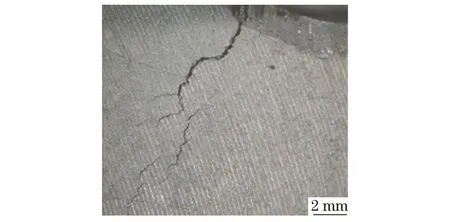

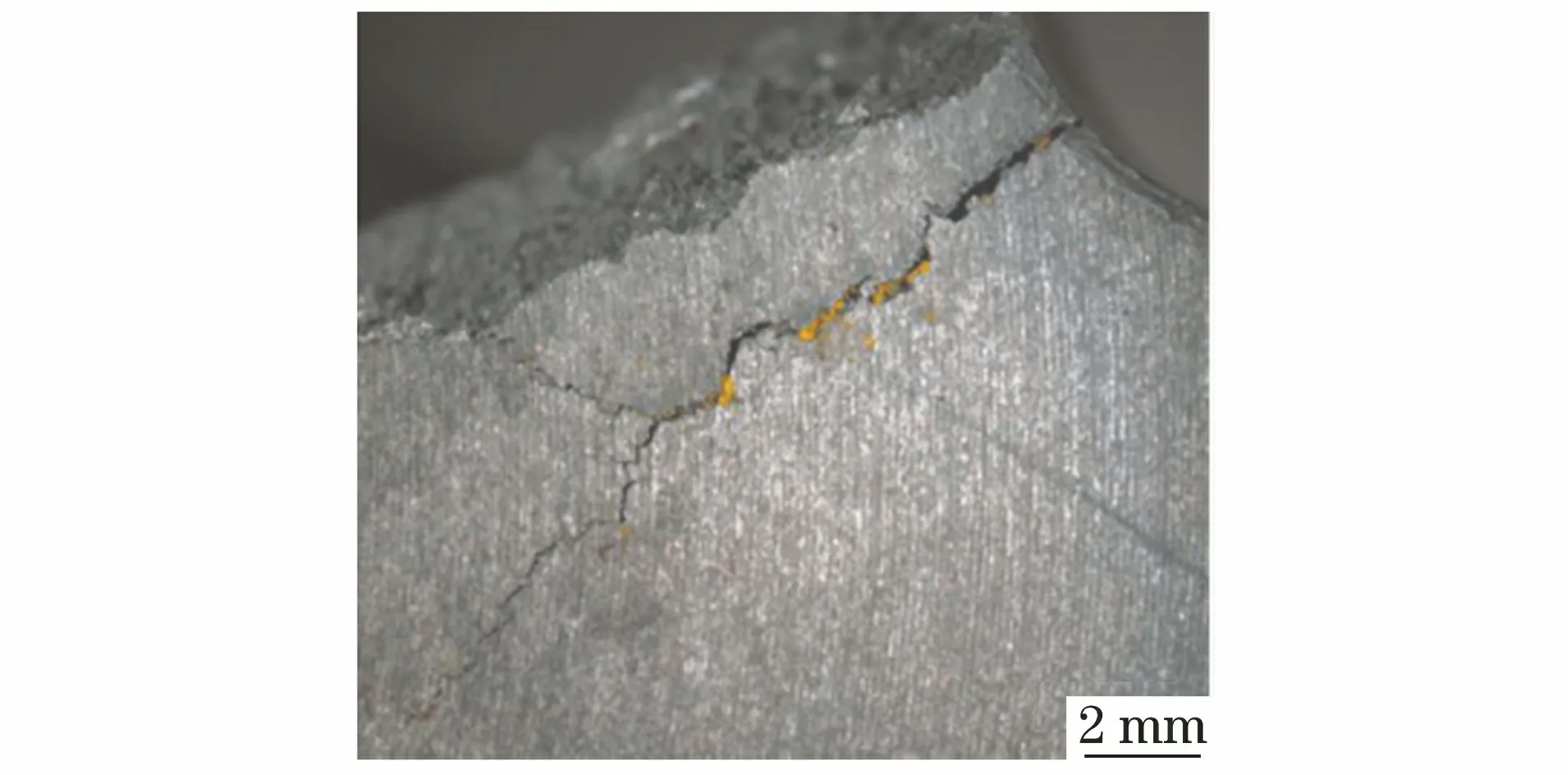

采用立體顯微鏡觀察2,4號試樣,發現蝸輪銷軸孔附近有多條明顯的裂紋,2號試樣銷軸孔附近的裂紋長度最大為8 mm,4號試樣銷軸孔附近的裂紋長度最大為12 mm(見圖3,4)。推斷蝸輪銷軸孔位置為裂紋源。

圖3 2號試樣蝸輪銷軸孔附近裂紋低倍形貌

圖4 4號試樣蝸輪銷軸孔附近裂紋低倍形貌

1.2 化學成分分析

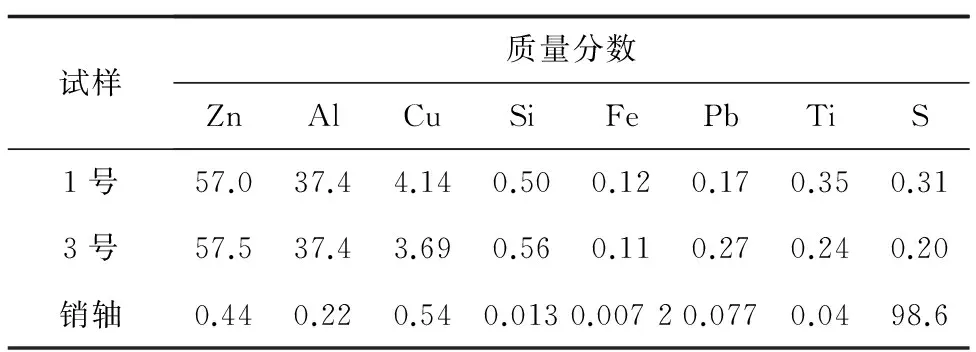

采用X射線熒光光譜儀參照GB/T 16597-2019 《冶金產品分析方法 X射線熒光光譜法通則》對1,3號蝸輪試樣進行化學成分分析;采用電火花光譜儀參照GB/T 4336-2016 《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》對銷軸進行化學成分分析,結果如表1所示。由表1可知,蝸輪中的鋁含量大于33%,銷軸的材料為45鋼。

表1 蝸輪和銷軸的化學成分 %

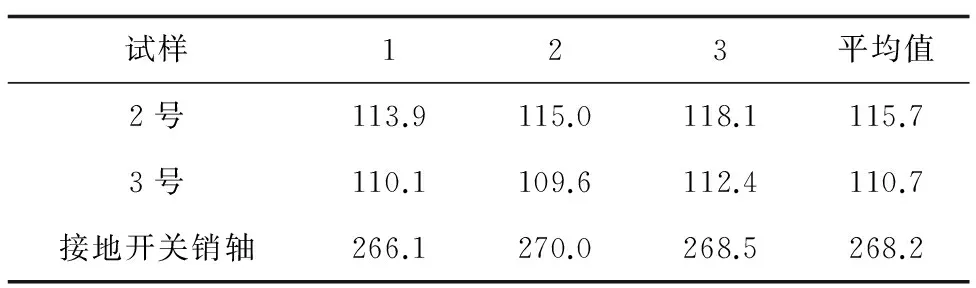

1.3 力學性能測試

參照GB/T 231.1-2018 《金屬材料 布氏硬度試驗 第1部分:試驗方法》,對2,3號蝸輪試樣和接地開關銷軸試樣進行布氏硬度測試,標尺選用HB 2.5/187.5,結果如表2所示。由表2可知,2號試樣的布氏硬度為115.7 HBW,3號試樣的布氏硬度為110.7 HBW,銷軸的布氏硬度為268.2 HBW,可見銷軸的布氏硬度遠大于蝸輪的布氏硬度。

表2 蝸輪和銷軸布氏硬度測試結果 HBW

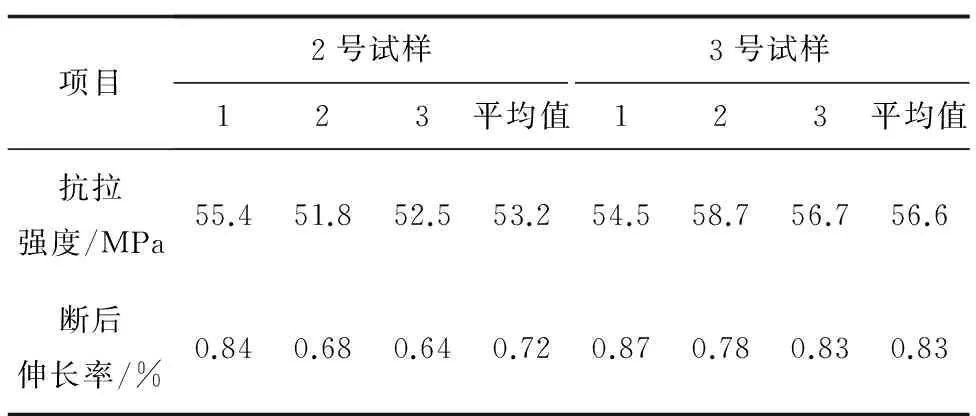

參照GB/T 228.1-2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》,對2,3號蝸輪試樣進行拉伸試驗,結果如表3所示。由表3可知,2號試樣的平均抗拉強度為53.2 MPa,平均斷后伸長率為0.72%;3號試樣的平均抗拉強度為56.6 MPa,平均斷后伸長率為0.83%。蝸輪的抗拉強度遠低于廠家設計要求(≥400 MPa)。

表3 蝸輪室溫拉伸試驗測試結果

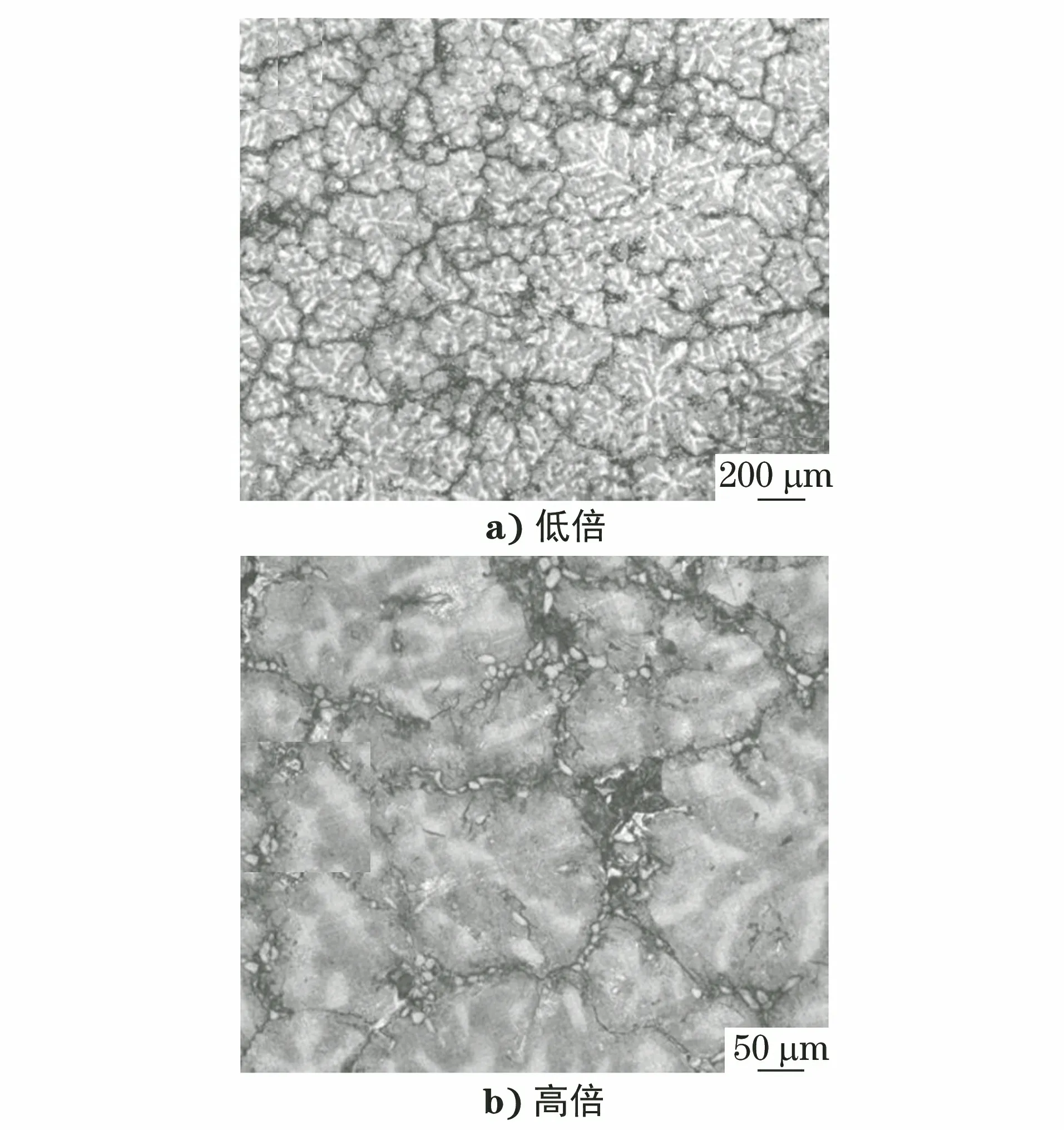

1.4 金相檢驗

將1號試樣拋光腐蝕后,在光學顯微鏡下觀察,蝸輪的顯微組織為粗大發達的樹枝晶,白色部分為Zn(Al)固溶體,大小均勻,黑色部分為共析混合物[α1+Zn(Al)+CuZn3],共析混合物中的CuZn3化合物呈網狀彌散分布(見圖5)。

圖5 1號試樣顯微組織形貌

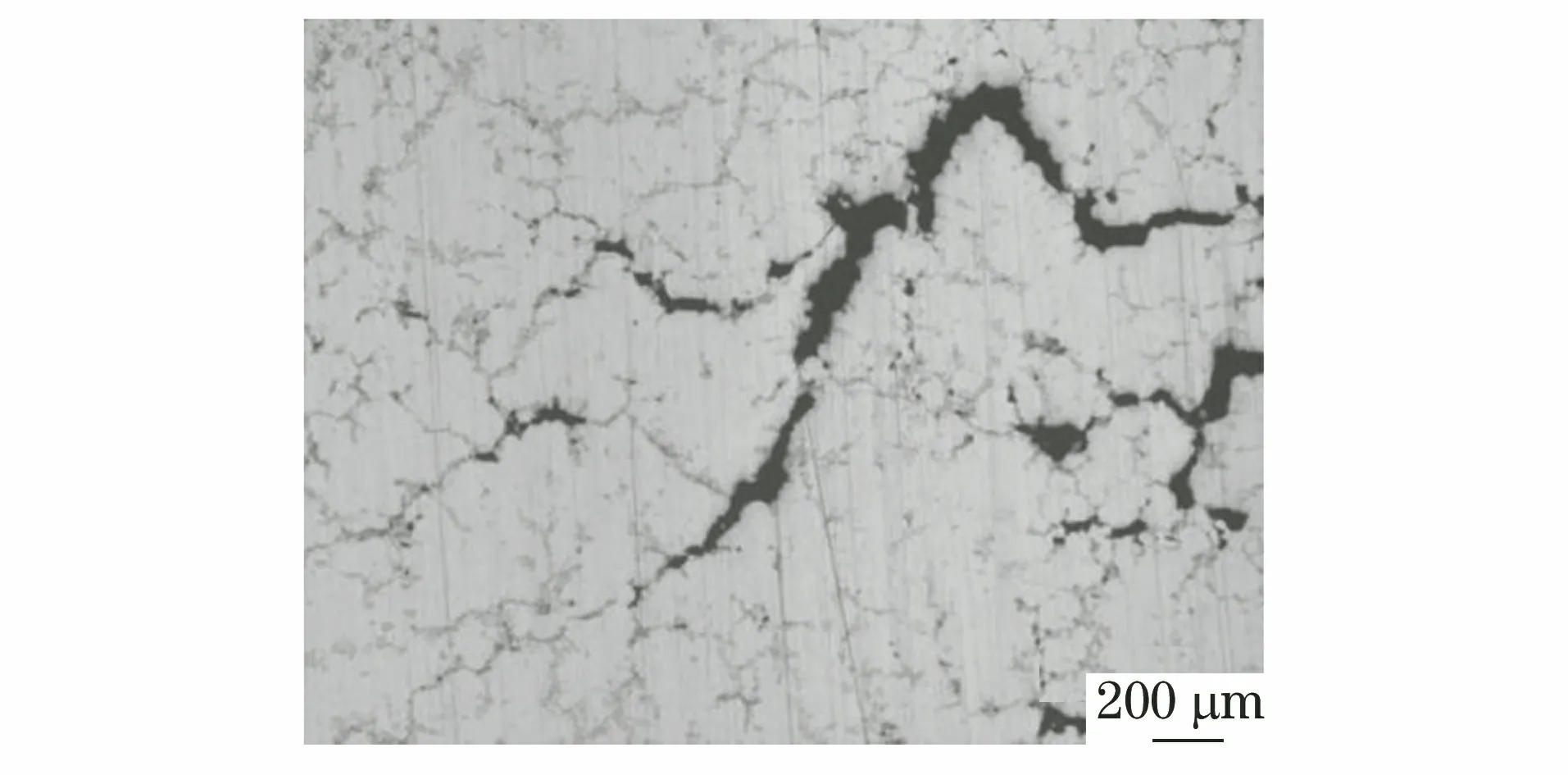

圖6為1號試樣銷軸孔裂紋附近腐蝕前的微觀形貌,可以看出裂紋主要沿晶界擴展,表明晶界有利于裂紋的擴展。

圖6 1號試樣銷軸孔裂紋附近腐蝕前的微觀形貌

1.5 斷口及能譜分析

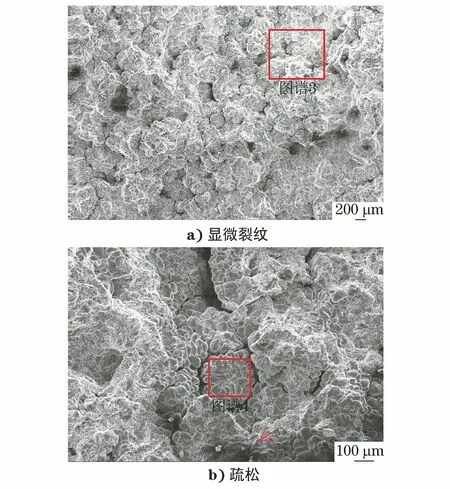

對1號試樣斷口的裂紋源區和裂紋擴展區進行掃描電鏡(SEM)分析。裂紋源區和裂紋擴展區的斷口無韌窩,呈現脆性斷裂特征(見圖7,8)。可以看出裂紋源區和裂紋擴展區的斷口有明顯的顯微裂紋。

圖7 裂紋源區斷口SEM形貌

圖8 裂紋擴展區斷口SEM形貌

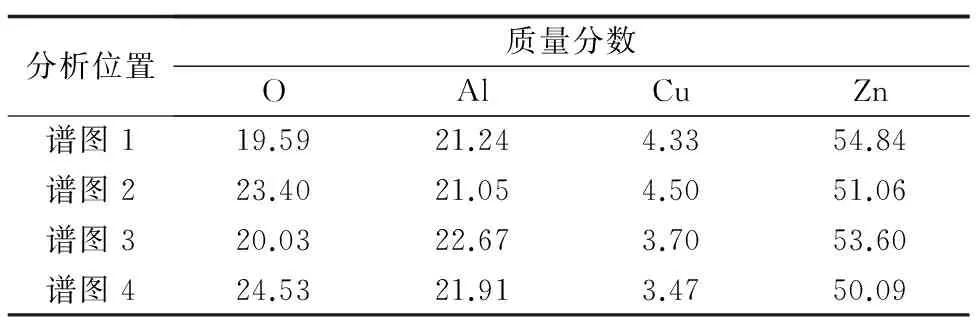

對圖7中的譜圖1和譜圖2區域、圖8中的譜圖3和譜圖4區域進行能譜分析,結果表明:斷口表面主要含有氧、鋁、銅、鋅等元素,斷口疏松區域和其他區域的元素種類及含量基本一致(見表4)。斷口中含有氧元素是由于斷口暴露在空氣中被氧化,從而引入氧元素。

表4 裂紋源區和裂紋擴展區能譜分析結果 %

2 結合分析

蝸輪試樣的斷口呈灰色,有少量白色亮點,斷口附近無明顯塑性變形,呈現脆性斷裂特征。蝸輪銷軸孔附近有多條明顯的裂紋,因此推斷蝸輪銷孔處為裂紋源。

化學成分分析結果表明,蝸輪中的鋁含量高達37.4%,銷軸的材料為45鋼。硬度測試結果表明蝸輪的布氏硬度小于120 HBW,銷軸的布氏硬度高達268 HBW,銷軸的硬度遠大于蝸輪的硬度。拉伸試驗結果表明,蝸輪的抗拉強度小于60 MPa,斷后伸長率小于1%,蝸輪的抗拉強度遠低于廠家設計要求(≥400 MPa)。

由于蝸輪中的鋁含量過高,因此在其鑄造成型時出現粗大的一次組織,從而降低了蝸輪的抗拉強度和斷后伸長率[14]。銷軸孔處的裂紋主要沿著晶界擴展,這主要是由于CuZn3化合物粒子呈網狀分布在晶界,在晶界處容易產生應力集中,有利于裂紋的擴展。

斷口的微觀形貌和能譜分析結果表明,裂紋源區和裂紋擴展區的斷口無韌窩,呈現脆性斷裂特征。斷口有明顯的顯微裂紋和疏松,斷口表面主要含有氧、鋁、銅、鋅等元素,斷口疏松區域和其他區域的元素種類及含量基本一致。蝸輪在鑄造凝固過程中形成粗大的一次樹枝晶且相互穿插,使枝晶之間存在一部分被孤立的液體,凝固收縮時鑄液得不到及時補充,最后形成了分散的、形狀不規則的縮孔,縮孔的存在大大降低了蝸輪的強度[9]。

根據現場技術人員反饋,設備機構的緩沖橡膠墊已發生嚴重硬化,失去原有的緩沖作用,導致刀閘分合過程中機構蝸輪銷軸與橡膠緩沖處的鋼板產生剛性碰撞,蝸輪銷軸孔受緩沖銷軸擠壓,在孔周圍產生較大的應力。

3 結論及建議

蝸輪粗大的樹枝晶組織,呈網狀分布在晶界的CuZn3化合物粒子,以及蝸輪內部的疏松等鑄造缺陷大大降低了蝸輪的強度。由于橡膠墊發生嚴重硬化,分合閘過程中蝸輪銷軸與橡膠緩沖墊發生剛性碰撞,在蝸輪銷軸孔處產生裂紋,多次分合閘后裂紋由蝸輪銷軸孔處向鍵槽處擴展直至蝸輪斷裂。

建議改善蝸輪的鑄造工藝以消除鑄造缺陷,并將緩沖結構更換為碟簧結構。碟簧結構性能穩定,能有效地解決橡膠墊老化造成的緩沖結構失效問題,延長蝸輪的運行壽命。