基于響應譜分析的管路系統振動優化設計

方文杰,梁杰存,莊子寶,吳彥東,龔 純,趙大鵬

(1.美的集團中央研究院,廣東 佛山 528311;2.廣東美的暖通設備有限公司,廣東 佛山 528311)

空氣能熱水器是一種按照“逆卡諾”原理對水進行加熱的設備,分體式結構的外觀似空調的“室外機”,是繼太陽能熱水器之后的新一代熱水器產品。空氣能熱水器通過壓縮機對制冷劑壓縮后循環流動形成制熱循環系統,從空氣中吸收熱量對水加熱,其能耗是電輔助太陽能熱水器的2/3,每耗電1 kW 平均能產生4 kW 的熱能[1],是新一代高效、節能、環保型熱水器,具有廣闊的市場前景[2]。

空氣能熱水器工作時外機往往會產生低頻噪聲,由于低頻噪聲穿透力強,容易穿過窗戶和墻壁進入室內,長期處于這種低頻噪聲環境下,會對人體身心健康造成嚴重傷害[3]。目前,對空氣能熱水器振動噪聲的研究不多,大部分都是根據空調減振降噪的經驗來進行,如:李保澤等[4]研究了不同剛度的減振橡膠墊對外機低頻振動噪聲的影響;方文杰等[5]通過分析壓縮機低頻振動傳遞路徑貢獻量的大小,對主要貢獻量的路徑進行隔振設計,改善低頻振動噪聲的傳遞。王冠新等[6]通過優化配管結構仿真模態固有頻率與工作頻率的間距,并對基頻載荷激勵進行諧響應分析證明改善了管道的振動與應力。

以上研究主要應用阻尼隔振技術或改善管道結構模態避開工作激勵頻率,而變頻壓縮機的運行頻率一般很寬,考慮不同地區、工作環境等機器實際的運行頻率也會很多,還有運轉頻率的諧頻也存在較大的激勵載荷,故優化管道結構模態的方法很難取得好的振動優化效果。本研究采用響應譜分析的方法,激勵載荷為壓縮機兩管口處通過計算得到的0~500 Hz 寬頻范圍響應譜,對管路系統的最大振動響應進行計算分析,再應用多目標優化技術對重要管道的結構參數進行振動響應優化設計,從而優化管路系統的振動傳遞與外機低頻噪聲。

1 外機噪聲診斷

某款分體式空氣能熱水器的外機結構如圖1所示,與空調外機相似,分為左右兩部分,左邊主要為風機與換熱器,右邊主要為壓縮機、管路系統與控制板等。與外機相連的“內機”為對水加熱的水箱部分,加熱水的過程類似于空調的制熱過程,通過控制四通閥切換管路冷媒的流向形成制冷與制熱循環系統,其中變頻壓縮機的運行頻率范圍為30 Hz~96 Hz,機器額定功率為10 kW。

圖1 分體式空氣能熱水器外機

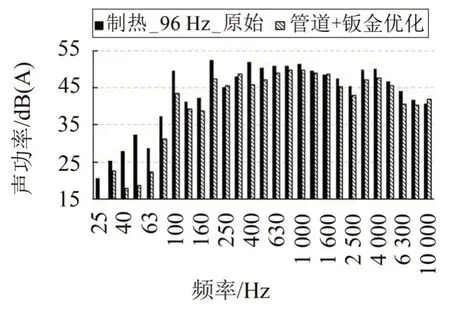

壓縮機以96 Hz 頻率運行時,在混響室測試外機的聲功率為62.6 dB(A),超過了此款機型的企業噪聲控制標準60 dB(A)。通過在管路系統與外機鈑金振動大的位置增加配重、貼阻尼材料等進行振動調節,噪聲降到了59.5 dB(A),減小了3.1 dB(A)。對比改善前后方案測試的1/3倍頻程噪聲頻譜,如圖2所示,可以看出:管路系統與鈑金進行振動調節改善后,頻譜中一些峰值頻率的噪聲明顯減小,0~500 Hz頻率范圍的噪聲幾乎均有明顯改善。

圖2 改善前后方案外機噪聲頻譜對比

結合其他實驗的分析,診斷出:壓縮機以30 Hz~96 Hz 頻率運行容易引起鈑金、管道的2 倍諧頻、250 Hz、400 Hz等頻率共振產生異響,通過減小管路系統0~500 Hz 頻率的振動可以有效改善外機的低頻噪聲,故需要對管路系統0~500 Hz 頻率載荷激勵的振動響應進行優化。

2 振動響應分析

管路系統的響應分析目前主要采用諧響應分析方法,輸入的激勵載荷為通過載荷識別得到的壓縮機運行轉速的基頻或諧頻激勵。通過上述實驗分析可知,僅研究基頻或某階諧頻的振動響應不能很好地反映出管路系統的振動響應大小,而需要研究0~500 Hz 或更寬頻率的振動響應,故諧響應分析難以實現,而且諧響應分析計算量大,不適合復雜模型的響應分析。

響應譜分析是一種近似的用于預測基礎激勵作用下結構峰值響應的分析方法,它主要用于尋找給定載荷作用下機構的最大響應值,而不關心最大響應值出現的時間點[7],正好適合計算管路系統在給定輸入激勵下的最大振動響應。另外,響應譜分析方法的思想是分別求解大模型和長時間作用(此步可以在軟件中編程計算完成),然后計算各階模態的響應結果進行合并近似求解,大量減少了運算時間,很適合管路系統等復雜模型的優化分析與設計。

2.1 計算激勵響應譜

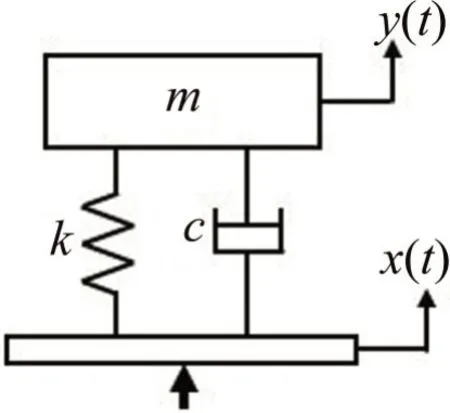

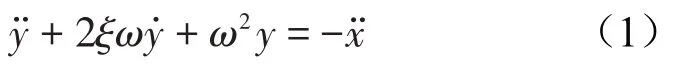

響應譜描述了線性單自由度系統在給定結構時間歷程載荷作用下的最大響應,圖3 為一單自由度質量-彈簧-阻尼系統,基座受到x(t)外界載荷的激勵,系統的響應為y(t),則系統的振動方程可表示為:

圖3 計算響應譜的單自由度系統

式中:ξ為臨界阻尼比,ω為系統固有圓頻率。

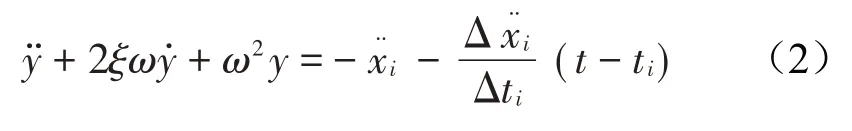

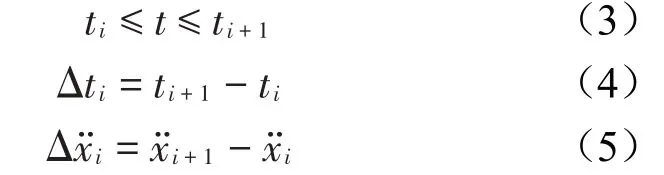

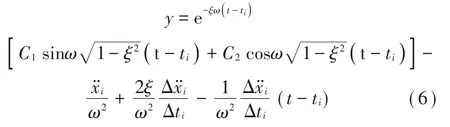

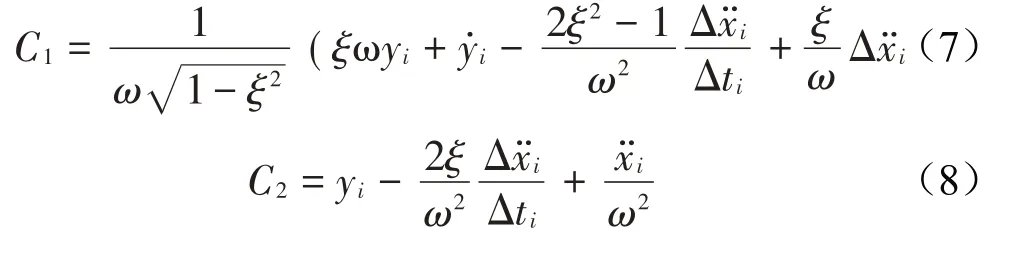

計算響應譜方法有很多,如:卷積計算法、傅里葉變換法、線性加速度法、中點加速度法與精確法等。本研究采用精確法,該方法為N C Nigam和P C Jennings于1969年提出[8],此方法的離散計算思想是將加速度激勵x(t)用分段線性差值來表示,故式(1)可以表示為:

其中:

則式(2)的解為:

再將C1、C2代入式(6),進行迭代計算如下:

式中:A、B均為2×2矩陣,進一步可得到系統響應的絕對加速度為:

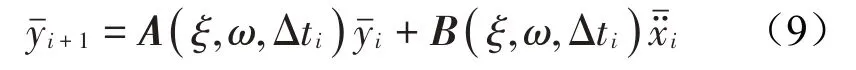

聯合式(9)與式(10)計算,可求得系統位移、速度、加速度的最大值分別為:

管路系統的激勵主要來源于變頻壓縮機的振動輸出,壓縮機振動向管路的傳遞路徑有底腳、回氣管與排氣管。底腳與外機底板之間有橡膠隔振作用,相比于剛性焊接的回氣管與排氣管,底腳的振動傳遞幾乎可以忽略,故管路系統的激勵主要考慮回氣管與排氣管的振動輸入。回氣管與排氣管輸入端的振動測試如圖4 所示,在兩管與壓縮機焊接的位置各安裝一個輕質量的三向加速度傳感器,見圖4 中粉色圓圈內,機器啟動運行待測試工況穩定后,調節變頻壓縮機的工作頻率從30 Hz逐漸升高到96 Hz,傳感器掃頻采集回氣管與排氣管輸入端的時域加速度振動信號,測試頻率范圍0~500 Hz,頻率分辨率為1 Hz。

圖4 管路系統輸入端加速度載荷激勵測試

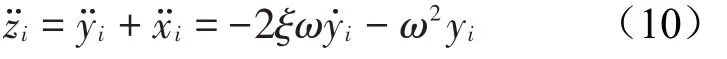

應用科學計算軟件(如:MATLAB等)對上述單自由度系統振動響應的迭代計算公式進行編程與求解,公式里的x(t)為掃頻測試得到的回氣管與排氣管的時域加速度振動信號,經過迭代計算得到回氣管與排氣管輸入端的三向加速度響應譜激勵載荷,圖5所示為經過迭代計算得到的排氣管輸入端三向加速度響應譜。

圖5 生成的排氣管輸入端三向加速度響應譜

2.2 管路振動響應譜分析

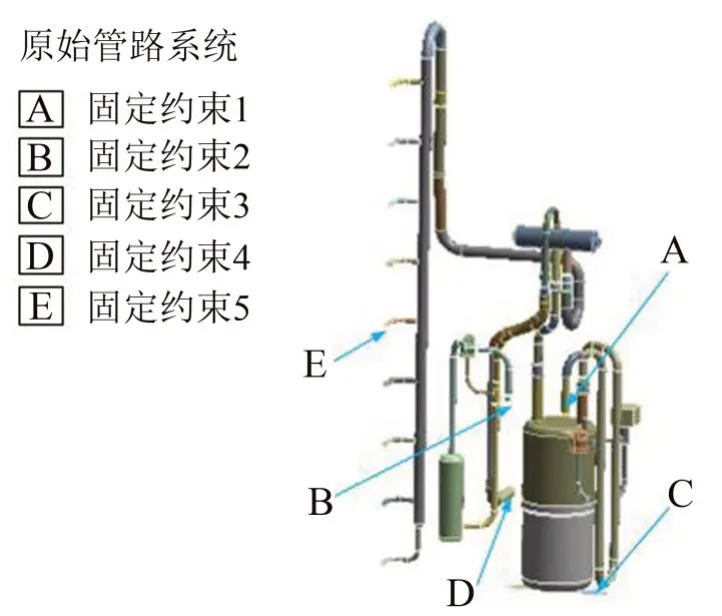

建立管路系統振動響應分析的仿真模型,如圖6所示。管路系統共有5個邊界約束,其中:A端與壓縮機上儲液器的回氣管焊接,B 端與壓縮機的排氣管焊接,C端是外儲液器的兩個安裝腳板,與底板用螺釘固定連接,D 端與外機的出氣管接頭固定連接后用螺釘固定在外機側板上,E 端為上下排列布置的9根細管,與外機換熱器焊接,可見都是焊接或用螺釘緊固連接方式,均可處理為固定約束。

圖6 管道系統振動響應分析模型與約束

部分主管上焊接了一些細的支管,如:回氣管上焊接2個支管,1個連接電子控制閥,另1個連接毛細管;排氣管上焊接1個支管,連接電子控制閥。電子控制閥內部結構復雜,不是振動響應分析研究的對象,故對此類零部件模型可進行簡化處理,如:電子控制閥的閥頭部分模型畫為實體,通過調整材料密度與實物相同質量,四通閥的閥體部分進行相同的模型簡化,忽略毛細管的模型。

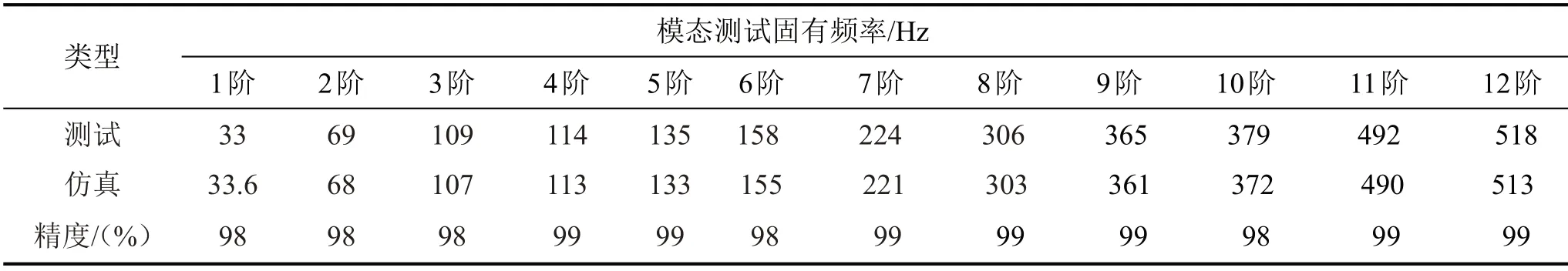

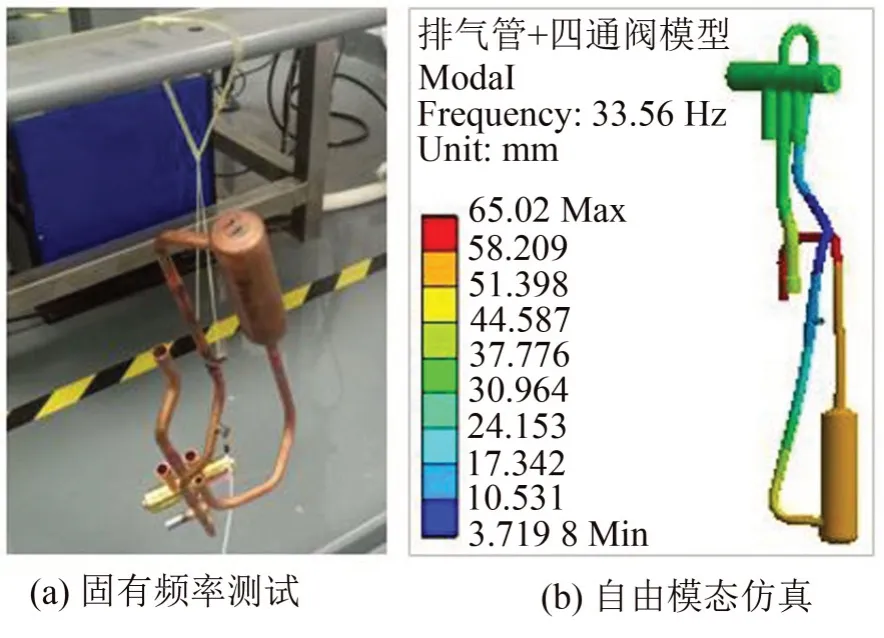

采用從部件到整體逐漸校準的方法對復雜管路系統模型進行校準,先校準單獨管道模型,再校準焊接支管的裝配模型,最后對整體管路系統模型進行校準。圖7 為排氣管-四通閥-消聲器裝配模型的自由模態校準,圖7(a)為實物組件的自由模態固有頻率測試,圖7(b)為組件模型的自由模態仿真分析,通過調節零部件的材料參數等,使模型仿真得到的各階固有頻率與實驗測試相近,表1為2種方法得到的固有頻率值對比,可以看出:在0~500 Hz頻率范圍內,排氣管組件的仿真分析模型精度大于98%。

表1 排氣管組件自由模態測試固有頻率與仿真對比

圖7 排氣管組件自由模態測試與仿真

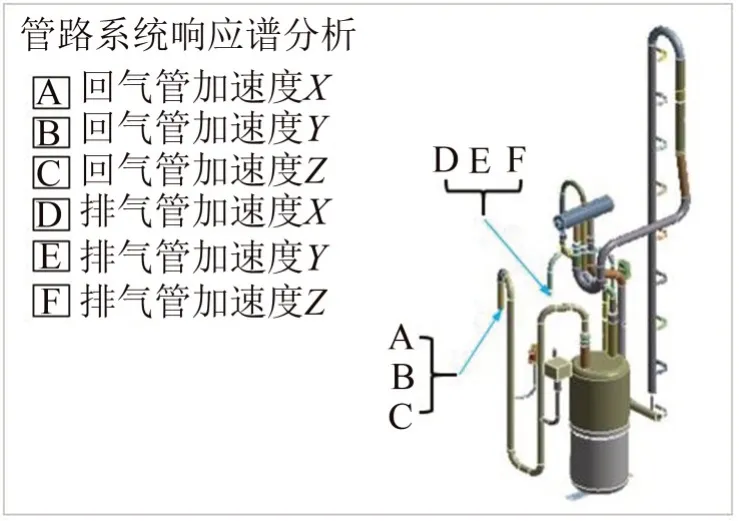

為簡化模型仿真計算,對所有管道、儲液器等薄壁零部件模型進行抽取中面,生成殼體單元后劃分四邊形網格分析,最后對整體管路系統模型進行校準,得仿真分析模型的精度大于95%。采用響應譜分析的方法對管路系統模型的振動響應進行仿真分析,在模型A、B固定約束端分別施加迭代運算得到的回氣管與排氣管三向加速度響應譜,保證響應譜在模型上的方向與測試一致,如圖8所示。

圖8 管路系統模型約束端施加響應譜

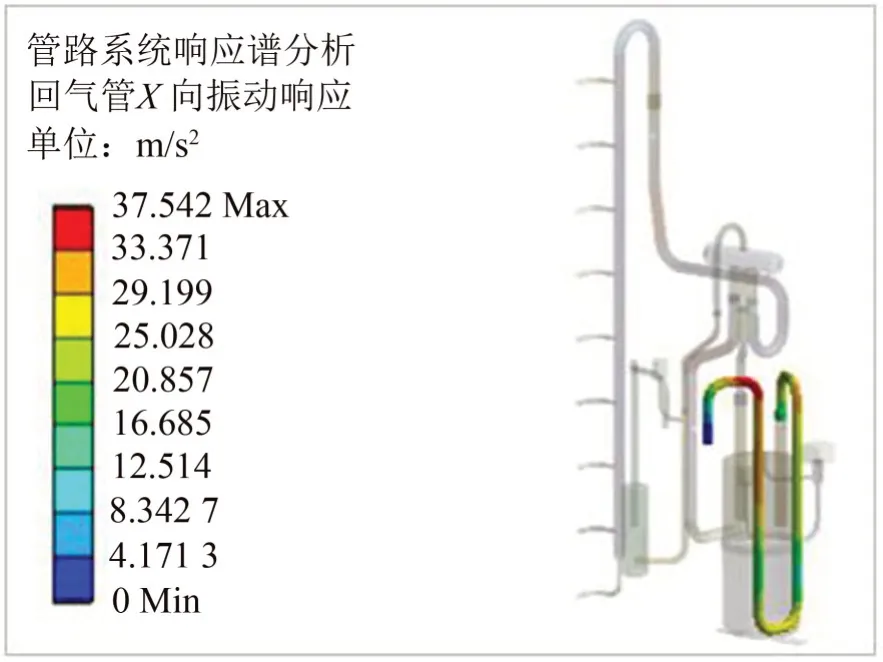

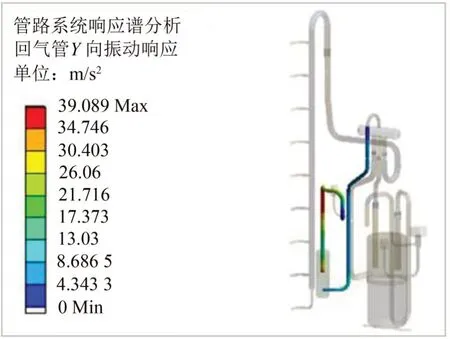

對管路系統振動最大的回氣管與排氣管主管部位進行振動響應仿真分析,通過響應譜分析計算得到兩主管各部位的三向加速度響應最大值。圖9為回氣管各部位的X向最大加速度振動響應云圖,可見:回氣主管最大的振動響應發生在管道2彎部位,最大加速度值為37.5 m/s2,均值為23.3 m/s2。圖10為排氣主管各部位的Y向最大加速度振動響應云圖,排氣主管最大的振動響應發生在管道2 彎的豎直部位,最大加速度值為39.1 m/s2,均值為14.6 m/s2。

圖9 回氣主管X向最大加速度響應云圖

圖10 排氣主管Y向最大加速度響應云圖

3 管道優化設計

3.1 模型參數化

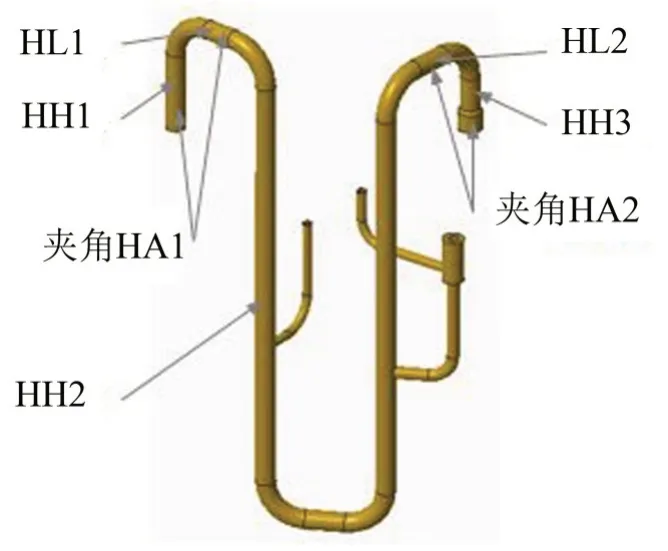

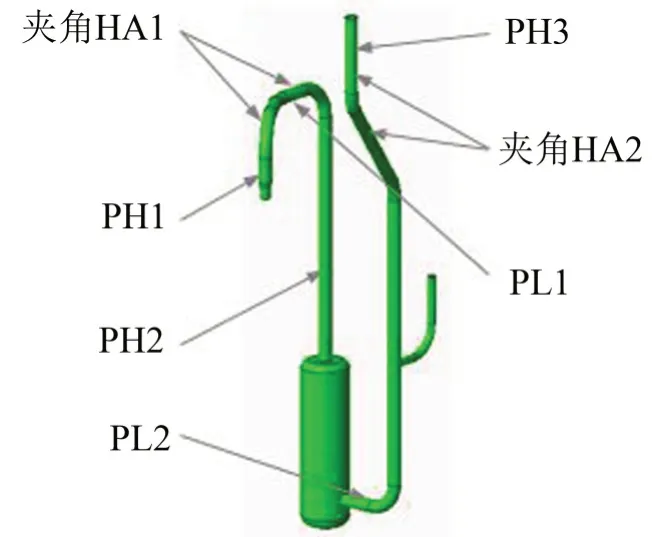

對管路系統的回氣管與排氣管的振動響應進行優化分析,先要設計其管路結構的基本模型,再對模型需要優化的結構尺寸進行參數化處理,此過程一般都在3D繪圖軟件中完成,目前主流的3D繪圖軟件(如:Pro/E等)幾乎均有此功能。經過設計得到回氣管與排氣管模型基本結構及優化尺寸,分別如圖11與圖12所示,均設置了7個優化尺寸。

圖11 回氣管模型基本結構與優化尺寸

圖12 排氣管模型基本結構與優化尺寸

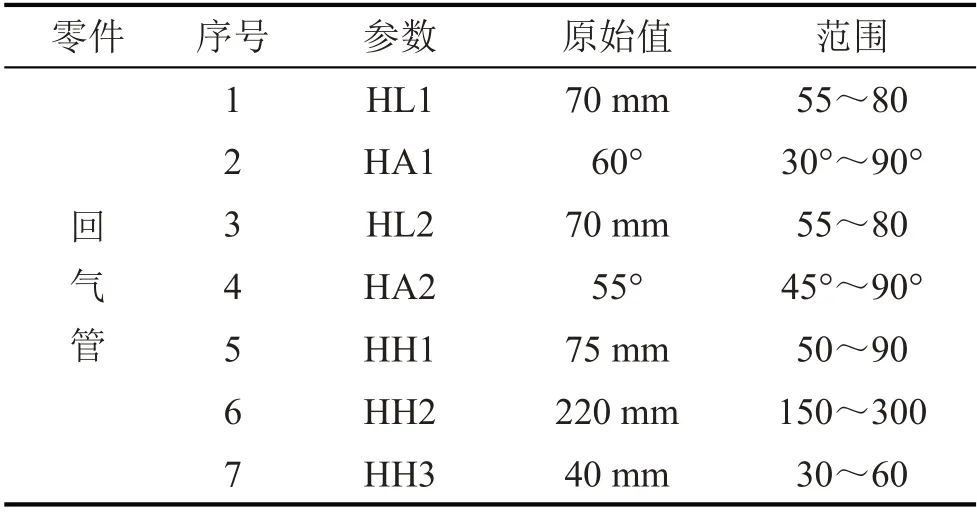

管路加工工藝要求保留一定長度尺寸的直線段等要求,管路的裝配也要求與其他零部件保持一定的距離要求,考慮以上控制要求的情況下盡量擴大優化尺寸的變化范圍,得回氣管與排氣管模型基本結構的優化尺寸原始值與變化范圍,分別如表2 與表3所示。

表2 回氣管模型的優化尺寸原始值與變化范圍

表3 排氣管模型的優化尺寸原始值與變化范圍

3.2 管道優化設計

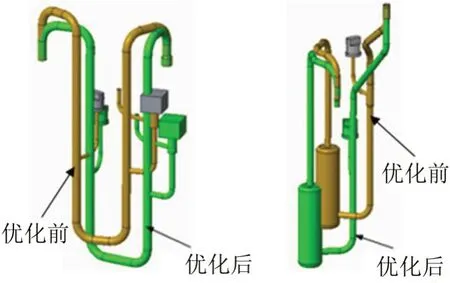

在管路系統響應譜分析的基礎上建立管路系統的振動響應優化設計仿真,經過DOE(Design of Experiments)試驗設計與響應面分析,對響應譜分析結果的回氣主管與排氣主管最大加速度響應值與均值進行優化設計。優化目標選最大加速度與均值均取最小值,選取最優的優化結果模型結構與基本結構對比如圖13所示,左圖為回氣管優化前后模型結構對比,右圖為排氣管優化前后模型結構對比,圖中黃顏色為原始管道結構模型,綠顏色為優化后管道結構模型。

圖13 回氣管與排氣管優化前后結構對比

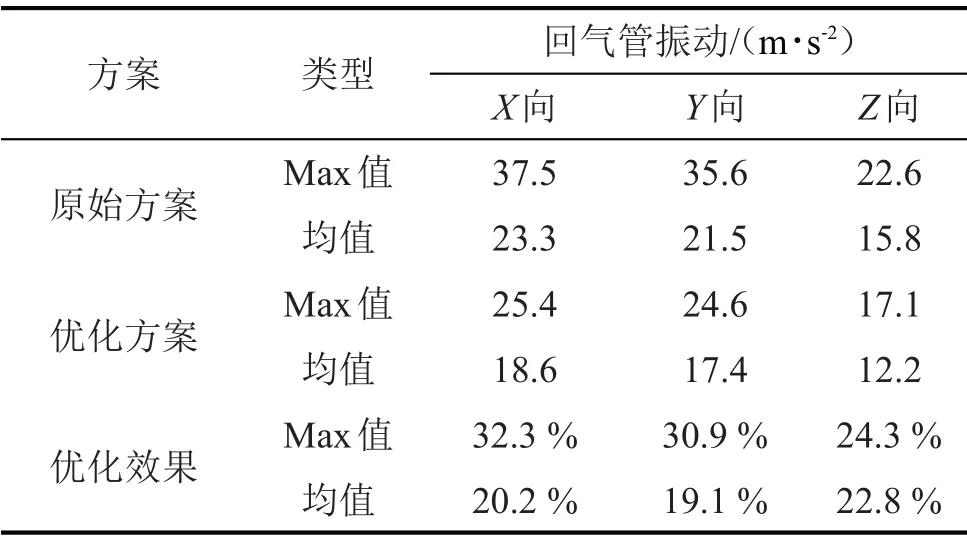

表4與表5分別為回氣管、排氣管優化前后模型響應譜分析計算的振動響應最大值、均值及優化效果,可以看出:優化后回氣管、排氣管模型振動響應的最大值均改善了約30%,平均值改善了約20%。

表4 回氣管模型優化前后振動響應及優化效果

表5 排氣管模型優化前后振動響應及優化效果

4 方案驗證

管路系統模型優化的效果可以通過在整機上測試驗證,先測試1臺裝配原始方案管道的空氣能熱水器的管路振動與外機低頻噪,在回氣管與排氣管

主管振動手感較大的位置各安裝三個三向加速度傳感器,如圖14中粉色箭頭指示位置。啟動機器待測試工況運行穩定后,調節變頻壓縮機的運轉頻率從30 Hz逐漸升高到96 Hz,每間隔2 Hz采集管道振動與外機噪聲,共測得34組數據。在同一臺機器上更換優化方案的回氣管與排氣管樣件,用相同方法測試優化后管道振動最大部位的三向加速度與外機噪聲。

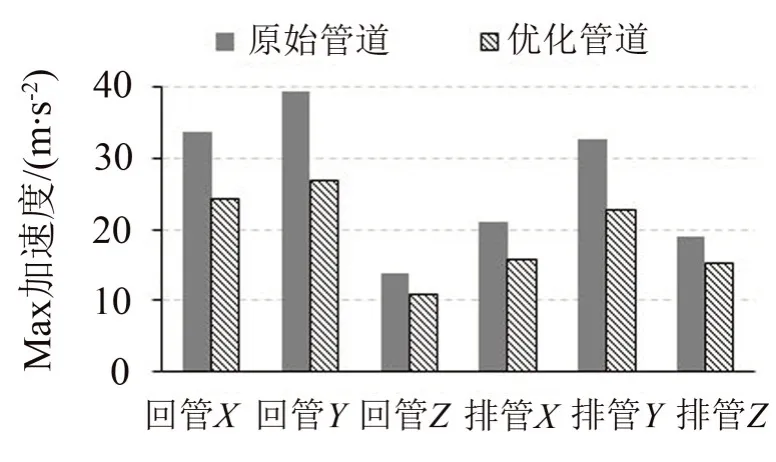

圖14 管道振動響應測試傳感器布置

整理優化前后方案測試的數據并進行對比,振動與噪聲的頻率范圍均取0~500 Hz,所有轉速工況測試的回氣管與排氣管三向加速度振動最大值對比結果如圖15所示。可見:優化后回氣管與排氣管三個方向的最大振動均明顯改善,其中,回氣管X向、Y向與排氣管Y向振動改善最大,回氣管最大振動由39.35 m/s2降到了26.92 m/s2,排氣管最大振動由32.68 m/s2降到了22.73 m/s2,均減小了約30%,與模型仿真優化的效果幾乎相當。

圖15 管道優化前后測試三向加速度最大值對比

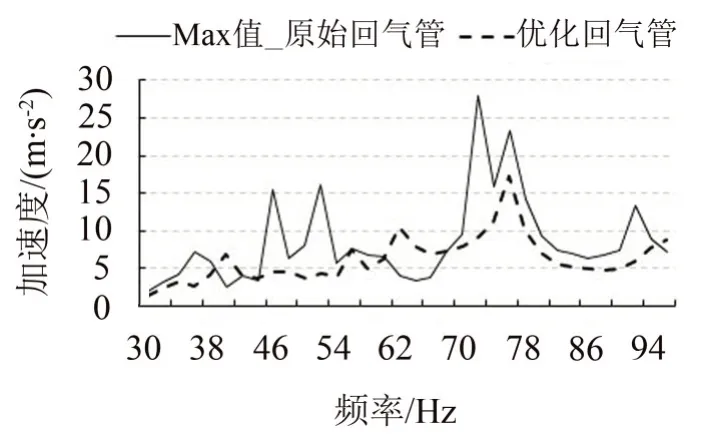

對比不同轉速工況下測試的回氣管Y向最大加速度如圖16 所示,可以看出:優化后回氣管發生共振的壓縮機運行頻率數量明顯減少,共振峰值也減小了很多。

圖16 回氣管優化前后Y向最大振動掃頻測試對比

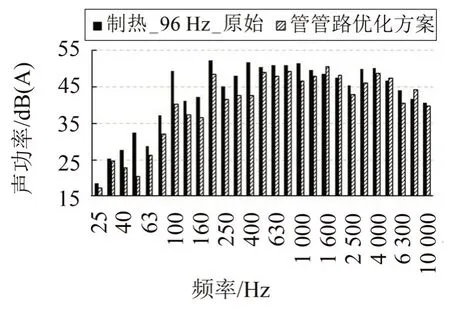

再對比在混響室測試的1/3倍頻程噪聲頻譜,如圖17 所示:發現優化后方案在40 Hz~400 Hz 頻率的噪聲改善明顯,部分頻率點的峰值噪聲減小了約10 dB(A),外機聲功率從原來的62.6 dB(A)降到了59.8 dB(A),減小了2.8 dB(A)。

圖17 管路優化前后方案外機噪聲測試對比

5 結語

本文對空氣能熱水器外機管路振動與噪聲進行實驗測試與分析,診斷出壓縮機管口0~500 Hz 頻率振動是激勵管路系統振動響應大與外機低頻噪聲明顯的主要載荷,采用響應譜分析與多目標優化技術對管路系統的振動響應進行分析與優化,得到:

(1)采用對載荷激勵進行線性分段離散的迭代計算精確法,應用軟件編程計算模型響應分析的輸入響應譜,大量減少了響應分析計算量;

(2)響應譜分析適合寬頻激勵載荷的最大響應近似計算,實驗證明此方法很適合復雜管路系統振動響應分析與優化設計;

(3)通過多目標優化技術對管路結構進行優化設計,經過驗證:優化回氣管與排氣管振動均減小了約30%,與模型仿真的結果基本一致,外機低頻峰值噪聲改善明顯,部分頻率點減小了約10 dB。