鉆井液固相分析與計算中常見問題討論及處理方法*

楊 健,蔡利山

(1.中國石化西南油氣分公司,四川成都 610041;2.中國石化石油工程技術研究院,北京 102200)

0 前言

鉆井液中固相顆粒在配伍各種工業添加劑的液相中分散均勻度以及分散后所形成多相流體的流動性是決定鉆井液綜合性能的重要因素。在鉆井工作實踐中,人們認識到固相含量是影響鉆井液流動性優劣的關鍵因素[1]。隨著鉆井工程對鉆井液技術不斷提出更高的要求,固相含量及固相性質對于影響鉆井工程安全性的各項技術性能的研究也更加深入,例如流變性能、潤滑性能、攜帶能力等[2]。大量的現場實踐也證實,體系中低密度固相(即劣質固相)含量的升高會直接降低機械鉆速[3]。由于固相含量對鉆井液性能及現場調控工藝的影響表現在多個方面,由此加速了包括流體性能調控以及維護控制工藝技術的研究和進步,如用作改善液相物理化學性質使之與各種固相材料形成的固-液混合相具有更高技術指標的各種化工材料的不斷研發和投入使用,新型固相控制類機械不斷推出,效能也不斷提高[4]。為了評價固相調控手段對于劣質固相的去除效果,需要盡可能準確地測定鉆井液體系中各種固相物質的含量。但操作中發現固相分析存在以下兩個較為明顯的問題:①分析計算中個別變量的物理意義容易混淆,尤其對于液相含鹽的情況;②采用現行標準分析計算時,得到的結果誤差較大,甚至嚴重偏離實際情況。由于固相分析結果是直接用于現場鉆井液維護方案制定與施工技術的指導,因此其準確性對維護效果影響很大,有必要就固相分析操作中存在的問題進行分析討論,使現場技術人員能夠明確劣質固相污染程度,并根據低密度固相含量情況合理制定固相控制方案,以避免固相控制操作的“過度化”,在考慮經濟性的同時確保調控效果。

在現場鉆井液性能技術指標監控過程中,關于漿體固相含量的測定與計算,水基體系一般籠統說明是執行國家標準GB/T 16783.1—2014《石油天然氣工業 鉆井液現場測試 第1 部分:水基鉆井液》[5]。由于編制過程中部分常量的取值范圍有所不同,必然導致最終計算結果的差異,例如,低密度固相(鉆屑)的密度為2.5~2.8 g/cm3,高密度固相(加重材料)的密度為4.2~4.5 g/cm3,體系中油類物質(通常為鉆井液潤滑劑類)密度為0.8~0.9 g/cm3,計算時取值不同會導致最終結果的差異較大。一般而言,劣質固相(鉆屑)含量以及固相數據的精確度與漿體性能參數的變化并不是線性關系,現場作業中,由于固相含量對鉆井液性能的影響具有積累效應,當劣質固相達到鉆井液體系的容忍極限時,鉆井液性能變化出現拐點,給現場維護作業帶來極大困難。因此,盡可能準確地給出鉆井液中各種固相的含量,對于提高鉆井液性能維護效率,降低維護成本具有重要意義。本文首先測試一系列現場用鉀基聚磺鉆井液體系的總固相含量、水含量、油含量,再分別根據GB/T 16783.1—2014《石油天然氣工業鉆井液現場測試第1部分:水基鉆井液》和《鉆井手冊·上(甲方)》計算鉆井液的水相密度、鹽矯正后固含量、低密度固相含量、高密度固相含量。分析了固相含量計算結果的準確性,指出了操作和計算中需要注意的幾個問題,并探討了固相含量數值合理范圍。此外,對固相含量測定與分析計算中出現的計算值與現場實際操作結果偏離較大的現象作了實例分析。

1 實驗部分

1.1 材料與儀器

實驗所用鉆井液體系均為鉀基聚磺鉆井液體系,隨機從川西工區800多組樣品中抽取。

ZNG-A型固相含量測定儀,青島同春公司。

1.2 實驗方法

采用ZNG-A 型固相含量測定儀測定鉆井液的總固相含量、水含量、油含量。具體地,按照操作要求,量取20 mL的水基鉆井液,將漿杯緊固密封后接通電源加熱灼燒,直至樣品中的液相部分完全蒸餾,一般需要加熱70~80 min。加熱蒸餾過程結束后,讀取量筒中收集液相的體積(毫升數),據此計算得到總固相含量、水含量、油含量。

分別根據GB/T 16783.1—2014《石油天然氣工業鉆井液現場測試第1 部分:水基鉆井液》和1990年6月第一版的《鉆井手冊·上(甲方)》[6],計算鉆井液的水相密度、鹽矯正后固含量、低密度固相含量、高密度固相含量。

2 結果與討論

2.1 鉆井液體系相關數據處理

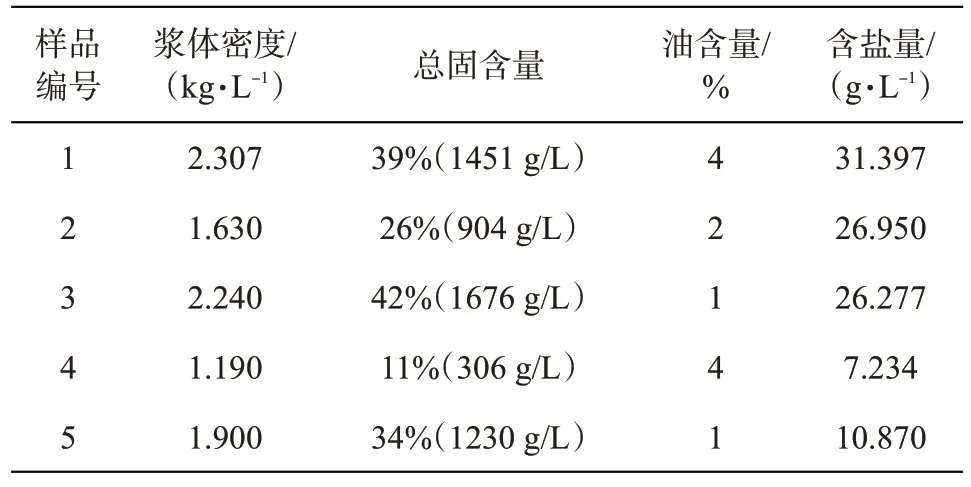

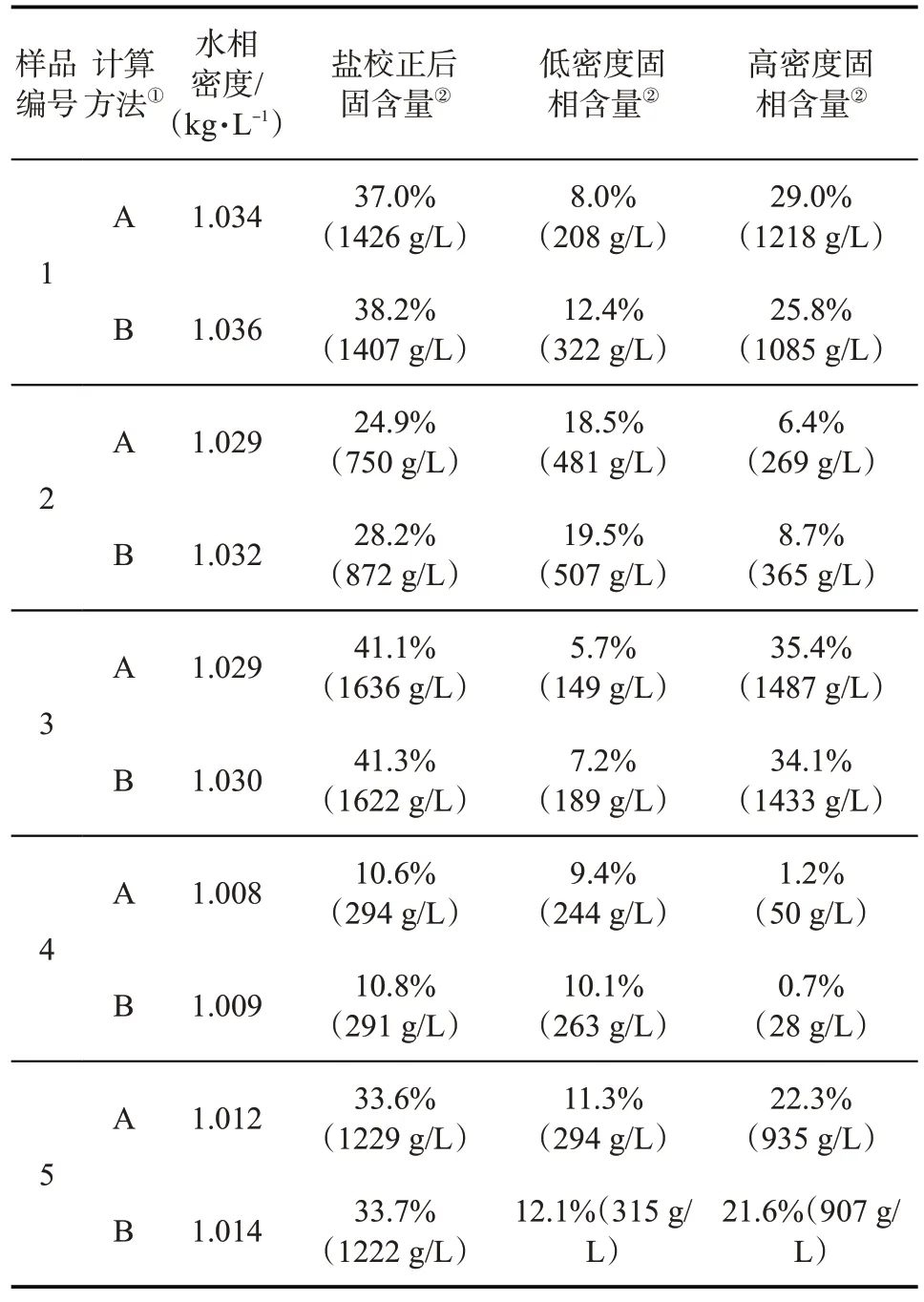

為了確保分析數據的客觀性和普遍性,獲取數據的樣品均隨機抽取于川西工區800 多組樣品中,密度范圍為1.19~2.24 kg/L,基本上涵蓋了現場鉆井液密度使用頻率最高的范圍,體系液相除因地層水礦化度引起的Cl-背景值以外,其余Cl-含量均為人工添加KCl 所致。表1 和表2 分別列舉的5 組現場鉆井液樣品相關參數的測試值和采用兩種方法計算得出相關參數(水相密度、鹽矯正后固含量、低密度固相含量、高密度固相含量)的計算值。由表2可知,分別采用GB/T 16783.1—2014《石油天然氣工業鉆井液現場測試第1 部分:水基鉆井液》(方法A)和1990 年6 月第一版的《鉆井手冊·上(甲方)》(方法B)的方法計算得出的高、低密度固相含量具有相同的變化趨勢,且采用方法B得出的數值稍高,但比較符合現場實際情況。根據方法B得出的固相含量數據指導現場固相控制操作時,可能導致低密度固相清除力度加大,但這有利于現場鉆井液性能維護。

表1 鉆井液相關參數的測試值

表2 鉆井液相關參數的計算值

2.2 固相含量計算結果準確性分析

影響固相含量計算結果準確性的因素主要有:①體系含鹽量;②漿體密度測定值;③實驗操作時蒸餾器的密封性;④體系中各種固相成分密度變化情況。關于這3種因素的影響簡要敘述如下:

(1)體系鹽含量。該因素對固相含量數值的影響主要體現在計算方法的準確性上,若用于鹽含量的計算公式的準確性高,則對應的固相分析數據比較準確。

(2)鉆井液密度值測量的準確性。鉆井液密度測定是否準確,對固相成分分析計算影響很大,密度數值誤差Δρ≥0.03 時,可能導致固相數據無法使用。現場鉆井液經常會包裹一定量的氣泡,這會導致密度數據嚴重失真,鑒于此,在進行固相含量測定操作時,建議采用壓力式密度計對漿體密度進行校正測量,這樣可以最大限度地減小測定密度的誤差。

(3)儀器因素。目前測定鉆井液固相含量采用的ZNG-A 型固相含量測定儀的配套蒸餾器的絲扣連接部位是否密封,對數值讀取影響很大。如果操作時蒸餾器的絲扣連接部位沒有徹底擰緊,會導致一部分蒸餾物直接從連接處散逸(實操時會有絲扣連接處冒煙現象),一旦發生這種情況,意味著固相含量測定操作失敗。

(4)體系中不同固相密度的影響。一般而言,組成鉆井液體系固相的成分主要有商業坂土、鉆屑、加重材料、人工添加的功能性材料、可溶性鹽類[7],其中鉆屑和加重材料的密度可能會不斷變化。鉆屑的主要成分是鉆進時遇到的各類巖石,而不同種類巖石的密度是有差異的,鉆井最常鉆遇的地層有砂巖、泥巖、泥頁巖、灰巖等,這些巖石的密度在1.5~2.8 g/cm3范圍變化,例如泥巖的密度一般為1.5~2.0 g/cm3,砂巖的密度為2.0~2.7 g/cm3,灰巖的密度為2.5~2.8 g/cm3。由于鉆進過程中鉆遇地層以及鉆屑的混入量在不斷變化,這會給最終的固相計算數值帶來程度不等的誤差。

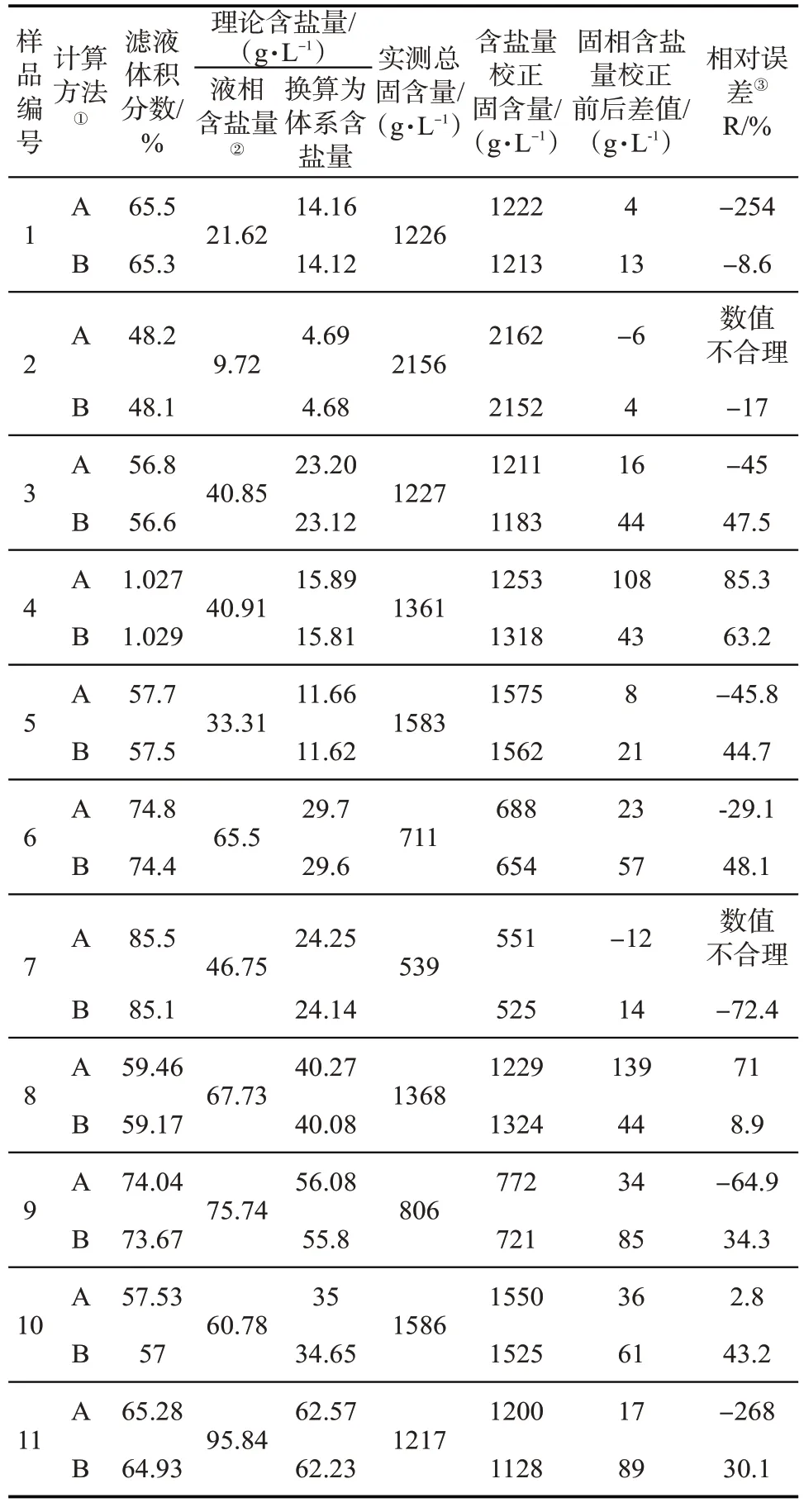

在上述各因素所可能造成的誤差中,因儀器導致的誤差屬于系統誤差,可以通過儀器校驗和檢定加以減少;操作過程中存在的偶然誤差和過失誤差,可通過各環節操作強化管理和數據復核加以減少;鉆遇地層變化造成的固相密度變化帶來的數據處理誤差屬于不可控誤差,只能根據經驗定性判斷;鹽含量的誤差屬于可控誤差,它和所使用計算公式的準確性直接相關。表3列出了鹽含量對固相含量準確性影響的分析評價數據。直觀起見,固相含量均采用單位g/L的數值。

表3 中的11 組數據均隨機取自2018—2021 年間的現場漿體檢測信息。這些樣品的密度值分布為1.44~2.65 kg/L,Cl-含量值分布為5900~58200 mg/L。表中的“數值不合理”表示實測總固含量<含鹽量校正固含量;數據為負數的誤差值表示實測總固含量-含鹽量校正固含量<體系含鹽量理論數值。可以看出,按照《鉆井手冊·(甲方)》(方法B)提供的公式進行固相含量計算時,誤差范圍一般可以控制在8~50%,11組分析例中,只有一組的誤差值超過了60%;而采用國家標準GB/T 16783.1—2014(方法A)提供公式進行固相含量計算,得到的誤差數據的離散性非常大,已無法在數值上劃定可控制誤差范圍。實踐中,通過對固相含量數值的產生及獲取過程溯源認為,最終得到的固相數值的誤差在30%~70%是合理的,過高或過低均為不合理。這是因為:①鉆進過程中低密度固相進入鉆井液體系的數量是不斷變化的;②進入鉆井液體系的鉆屑密度也是變化的;③所使用的加重材料的密度也不是恒定不變的,以加重材料一級達標為基準,進入施工現場的產品其密度值從4.20~4.3x g/cm3的情況均有存在,這種隨機性因素會對固相數值產生較顯著影響;④體系液相中的鹽類物質不是純NaCl,也有較多量的KCl以及現場根據需要加入的一定數量的CaCl2,不同的鹽類物質具有不同的偏摩爾效應,幾種鹽的混合溶液具有的偏摩爾效應最終反映在液相體積分數的變化上,簡明起見,標準或手冊所提供的公式一般均以NaCl 為基準進行計算公式的推導,這些公式用于鉆井液液相參數的計算時必然存在一定的誤差;⑤人工添加的封堵類材料,以不同粒徑的碳酸鈣居多,這會使樣品的低密度固相數值增高。此外受測樣品的取樣時間點也是隨機的。在所有這些因素的相互疊加影響下(正疊加與負疊加同時存在),實際操作中“實測總固含量-含鹽量校正固含量≠體系含鹽量理論數值”是合理的,筆者認為,以實測總固含量-含鹽量校正固含量≥體系含鹽量理論數值最為合理,并保持誤差30%~70%的波動范圍。

表3 兩種不同計算方法引起的固相含量計算誤差分析

2.3 固相成分分析操作與計算中需要注意的幾個問題

實例計算結果分析表明,采用《鉆井手冊·(甲方)》(文獻[6])提供公式進行固相含量分析計算比采用GB/T 16783.1—2014《石油天然氣工業鉆井液現場測試第1部分:水基鉆井液》(文獻[5])提供公式得到的結果與實際情況符合度更高,但前提是要正確理解公式中各量的物理意義,并正確運用于數值的處理中。此處以“高、低密度固相體積分數”計算公式為例明確計算時幾個需要注意的一些問題。

公式中的“低密度固相密度×固相含量(即ρL·VS)”項,VS采用固含量測定實驗得出的總固含量值(體積分數),該數值為含鹽量校正前的數值,含有可溶固相。注意計算時采用小數。

“鹽水(體系水相)密度×含鹽水相體積分數(即ρw·Vw)”為含鹽量校正項,直接計算使用即可。

采用公式“VSF=1-VW-VO”進行固相含鹽量校正,其中VO為測得的體系油含量,即為溶解性固相(可溶性鹽)校正后的“純固相”;計算中得到的高密度固相VH和低密度固相VL均為非含鹽“純固相”。

在計算以“g/L”為量綱的高/低密度固相時,無論高密度固相VH還是低密度固相VL,必須使用校正后的固相數據VSF,亦即VH+VL=VSF,而不能直接使用V(S儀器測定得出的總固相),因為VS>VH+VL。這在固相數據處理中是最容易被忽視的地方。

在對樣品進行固相數據計算分析時,必須準確測定漿體密度,實踐表明,當密度測定值與真實值的誤差Δρ≥0.03 kg/L時,得到的固相分析數據基本失去參考價值。

液相中可餾出油相密度ρO的取值會影響計算結果的準確性。國標柴油的密度通常為0.83~0.855 kg/L,因此0.84 kg/L的數值為多數計算處理所采用;但文獻[5]推薦用0.80 kg/L的數值,甚至有采用0.90 kg/L 數值的,這些做法都有可能使計算誤差偏大。鉆井液用潤滑材料多為重質油,但受熱后可餾出部分的密度大多在0.85 kg/L 左右(接近重質柴油密度),因此比較合理的數值應該采用通用的0.84 kg/L。

采用ZNG-A型固相含量測定儀測定時,如果發現蒸餾器四口連接部位冒煙,表明因儀器密封失效導致操作失敗,應立即停止操作,故障排除后重新操作。來自現場的鉆井液樣品成分比較復雜,內中可能含有各種類型的表面活性劑,蒸餾器部分漿體樣品會存在受熱后爆沸現象,導致漿體直接進入冷凝器后排入接收容器中,導致實驗操作失敗。這種情況比較罕見,但操作時偶爾會遇到。一旦發生這種情況,通常加入消泡劑抑泡的方式已不能奏效,必須采用替換方式獲取固相分析所需基礎數據。

2.4 固相含量數值合理范圍探討

2.4.1 符合實際情況的固相含量數值的界定

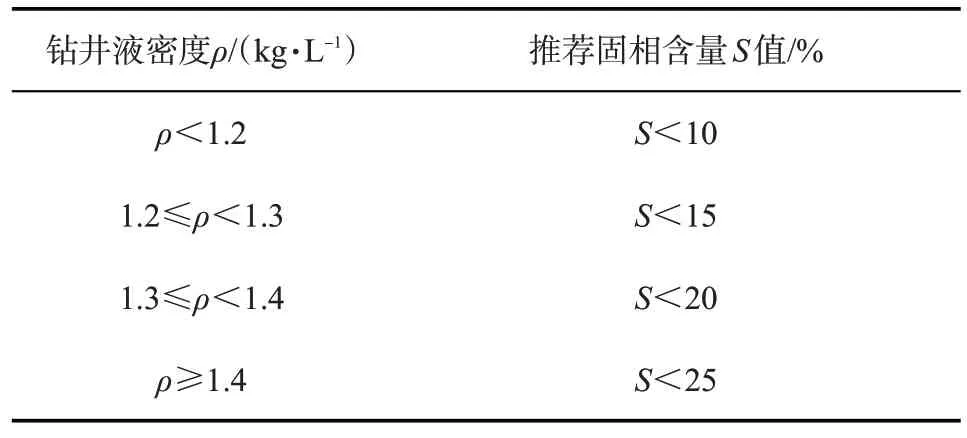

迄今為止,關于鉆井液體系合理固相含量范圍的確定在行業內沒有統一的界定,文獻[5]和文獻[6]也均未涉及這方面的數值參考范圍。這主要緣于以下幾個原因:①低密度固相污染程度很高時,鉆井液性能并不是必然變差,直接借助理論數據進行界定不符合實際情況;②作為“手冊”和“標準”類的規范性文件,給出的技術數據必須建立在嚴格的數學計算或者是建立在大量的實驗數據統計分析基礎上;③影響固相含量測定值準確性的因素很多,這也需要大量的實踐數據的積累作支撐,條件不具備時無法進行該項工作;④鉆井液屬于多相流體,其流體特性的優劣和現場維護操作水平、配伍料質量以及當時的行業技術水平密切相關,這種界定必須建立在大量統計數據基礎之上。很顯然,文獻[5]和[6]的編制不具備這種條件,故無法體現這方面的指導性數據。關于固相含量特別是低密度固相含量對鉆井液性能的影響,鉆井液流變性能變差和低密度固相含量直接相關是業內共識,低密度固相于鉆井液“百害而無一利”,某些時候出現的反常情況只是暫時的,劣質固相必然導致鉆井液體系性能的全面惡化。因此業界主張在條件允許時盡可能清除體系中的低密度固相,這樣有利于降低現場操作難度,節約維護費用。介于這種需要,筆者認為有必要就“合理固相含量范圍”進行界定,以規范鉆井液設計中的相關內容,指導并約束現場鉆井液維護與處理。關于這方面的工作,王維[8]根據現場數據,給出了冀東地區鉆井液的ρ-S推薦范圍,見表4。筆者根據2015~2021 年間檢測的2000 多組密度范圍1.20~2.60 kg/L的鉆井液樣品固相測定值的統計分析結果,給出了西南地區鉆井液的ρ-S推薦范圍,見表5。對比兩組推薦數值可以看出,表4 給出的數值只是一種原則性判斷,對于現場工作具有一定的借鑒意義,但無法指導鉆井液設計,特別是關于“ρ>1.4 kg/L,推薦固相含量值25%”一組數據明顯有誤。在現場實踐中,在鉆井液密度為1.4 kg/L 時,25%的固相含量已經屬于低密度固相污染特別嚴重的程度。因此文獻[8]中給出的該組數據的參考價值很低。考慮到數據采集的時間跨度較大、數據量具備統計學意義、數據范圍涵蓋幅度較寬等因素,認為表5 推薦值對于國內其它地區的鉆井液設計也具有很好的參考意義。

表4 冀東地區鉆井液合理ρ-S推薦范圍[8]

對比表4 和表5 可以看出,同一密度范圍的鉆井液,文獻[8]給出的ρ-S推薦值偏高。例如當ρ>1.4 kg/L 時,文獻[8]認為總固相體積分數S<25%即算正常,但以西南地區鉆井施工實踐經驗,如果密度為1.40 kg/L 的鉆井液的S<16%時,表明該漿體低密度固相污染嚴重,現場必須加大清除力度,而且現場作業情況也顯示,這時伴隨鉆井液體系流變性能變差的概率也較高。如果以S<25%的標準對密度為1.40 kg/L的鉆井液進行固相調控,現場絕對無法接受,最起碼西南地區是不允許這種情況出現的。表5 的ρ-S推薦值來自于近2000 組漿體的測定數據統計數值,就統計學意義而言具有很高的可信度,建議將列舉于表5 的數據作為鉆井液固相含量設計的參考依據。

2.4.2 實踐中固相含量測定數值異常情況舉例

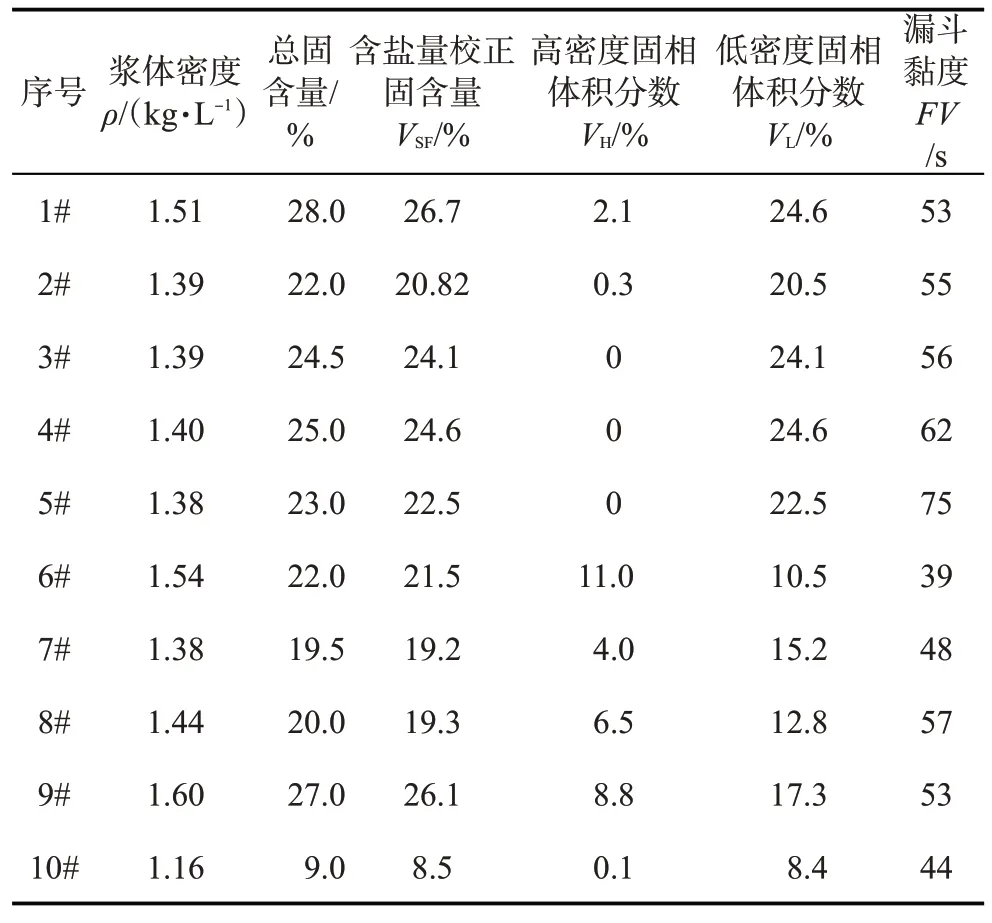

在鉆井液固相含量測定實踐中,筆者發現部分漿體的固相測定數值明顯不符合實際情況。為了查找原因,對測定過程及所用儀器進行檢查后確定不存在問題;對測定數值進行核查發現所得數據無誤。筆者收集了部分比較典型的與實際情況不符的固相含量測定數據,列于表6。

表6 部分測定值異常的固相含量數據

在現場作業中,當鉆井液密度高于1.25 kg/L時,就要考慮進行加重操作了,而表6列出的測定數據中,有3 組密度為1.38~1.40 kg/L 實測樣品的加重劑含量為零,其余6 組的加重劑含量和實際情況也相差很大。例如加重劑含量最高的第9組實測例(密度為1.60 kg/L),其高密度固相體積分數只有8.8%(以加重劑密度為4.2 g/cm3計,漿體中加重劑含量僅為370 g/L),這顯然嚴重偏離現場實際水平。實際上,如果密度為1.60 kg/L的鉆井液總固相分數以合理推薦高限23%計,其加重劑體積分數應不低于13%,理想值可以達到15%~16%。從各種密度范圍鉆井液固相含量測定值統計情況看,受測樣品的密度越低,固相數據測定值誤差越大,但也有例外。例如表6 所列密度為1.16 kg/L 的鉆井液(10#樣品)仍然含有高密度固相,就常識而言,密度為1.16 kg/L的鉆井液是不需要加重的,但分析數值仍然顯示有加重劑存在。這是因為10#樣品取自井深7032 m,該井在上部井段的施工作業中使用的高密度鉆井液在取樣時肯定會有部分殘留,導致固相成分中仍會含有少量加重劑,這也從側面證明,文獻[6]推薦的計算方法更為合適。至于部分測定數據與現場實際嚴重偏離的情況只能說明影響固相數據準確性的因素比較復雜。關于鉆井液固相數據計算與分析結果的合理性,國家標準GB/T 16783.2—2012《石油天然氣工業鉆井液現場測試第2部分:油基鉆井液》[9]”存在同樣的問題:按照標準提供的計算程序得到的固相含量值與實測得出的數值相差很大。為了直觀驗證這一問題,筆者專門配制了3 種密度分別為1.50、1.80 和2.10 kg/L 的油基鉆井液體系,配制時只是按照配方要求配伍了20 g/L有機土,沒有添加任何低密度材料,但以文獻[9]提供的計算程序得出的固相數據中,竟然含有100~150 g/L 的低密度固相,唯一合理的解釋就是所使用的加重材料中含有等量的低密度固相,但質檢數據表明,企業標準Q/SHCG 90—2016《鉆井液用加重材料技術要求》一級達標的重晶石材料不可能含有如此數量的低密度雜質。

3 結論

現場工作中,由于鉆井液體系中固相物質的組成及部分固相成分的密度不斷變化,導致固相含量測定值與計算值有程度不等的偏差,但不影響測定結果對現場工藝過程的指導作用。

國家標 準GB/T 16783.1—2006/ISO 10414:2001中給出的固相含量計算公式誤差較大,建議采用“鉆井手冊(甲方)上冊”所列公式進行固相數據的處理與計算。建議在適當時候對該標準中關于鉆井液固相測定操作部分進行適當修訂。

鉆井液固相含量合理范圍的界定因地區、操作人員以及固控設備技術水平的變化而呈現較大差異,客觀地講,鉆井液固相控制水平標志著一個時期鉆井液技術提升的幅度,所謂“合理范圍”也是相對的。