圓柱型鋰電池安全裝置預測模型的建立及應用

楊 昊,儲德韌,3,許 鋌

(1.上海化工研究院有限公司,上海 200062;2.工業和信息化部質量與技術評價實驗室(電池),上海 200062;3.上海化工院檢測有限公司,上海 200062)

鋰電池因其比能量高、充放電性能優異、循環壽命長和成本較低等特點已經在全球范圍內得到了廣泛的應用。然而由于其固有化學特性,鋰電池在正常使用、儲存以及濫用過程中都可能會產生氣體,造成電池內部封閉體系的壓力升高。因此,各種鋰電池都會設計安裝有電流切斷裝置及安全閥等安全裝置,保證電池在極端內部壓力情況下的安全性[1]。軟包電池由于鋁塑膜本身的優異延展性可以為內部產氣提供足夠的緩沖空間,在達到爆破閾值前,鋁塑膜會破裂泄壓,從而防止爆炸的發生[2]。方形電池的鋁合金外殼同樣具有良好的延展性,并且其蓋帽設計有安全閥,達到開啟壓力后會從刻痕處破裂泄壓[3]。而圓柱型鋰電池所采用的鍍鋅鋼殼的機械強度高,在外殼破裂前無法有效監控其內部壓力,爆炸危險性和破壞性相對較高[4]。

近年來,圓柱型鋰電池在蓋帽結構的設計和制造工藝上不斷優化改進,研究手段及技術條件也更為先進,但結構不合理及生產參數選擇不當等問題仍然會導致安全裝置啟動壓力控制的不穩定[5],Finegan 等利用高速X 射線攝影和計算機斷層掃描技術觀察研究了不同圓柱型鋰電池安全裝置在熱失控過程中的結構變化[6],展示了X 射線技術在鋰電池結構設計及失效分析方面的前景。然而,目前關于圓柱型鋰電池安全裝置失效預測方面的研究仍然較為缺乏。

基于上述問題,本文聚焦于圓柱型鋰電池電流切斷裝置和安全閥觸發壓力的可靠性檢測,依據針對鋰電池安全裝置結構的X 射線檢測數據、閥片材料物理性質及能量守恒原理,建立起該過程失效分析的預測模型,并利用同批次樣品對該模型進行了驗證實驗,結果表明該模型可以有效預測圓柱型鋰電池電流切斷裝置(CID)動作的壓力范圍,從而可以為圓柱型鋰電池安全裝置結構的設計、生產和改進提供參考。

1 實驗

1.1 圓柱型鋰電池蓋帽及安全裝置結構

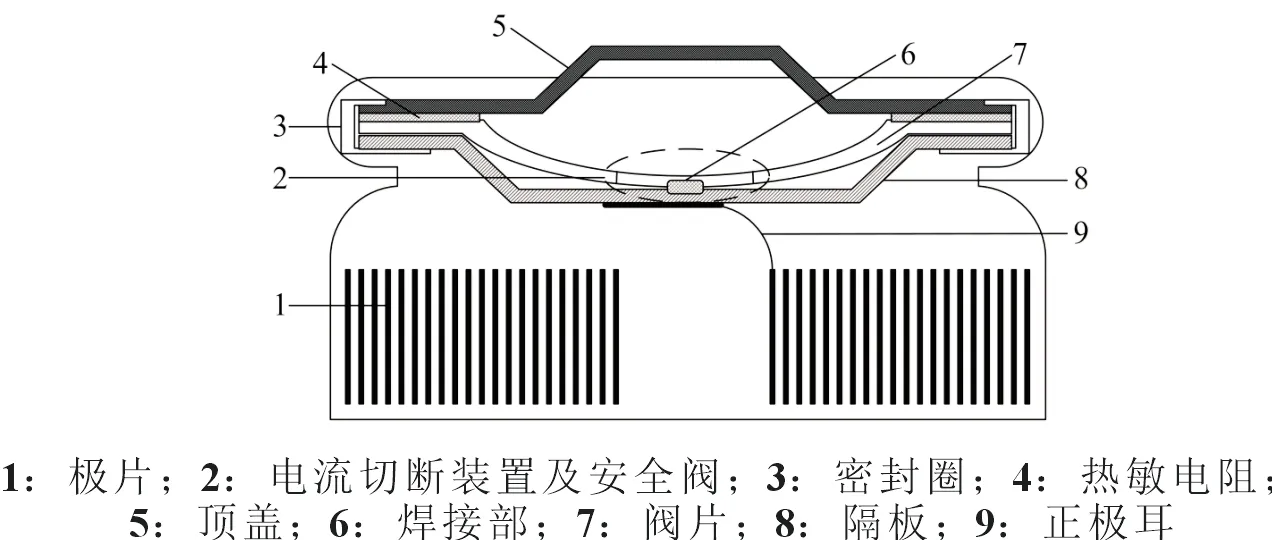

圖1 為圓柱型鋰電池的典型蓋帽結構,主要由頂蓋、熱敏電阻、閥片、隔板和密封圈組成。其安全裝置主要集成在蓋帽部分,包括熱敏電阻、CID、安全閥(SV)等組件。閥片和隔板的結構組合可以同時實現電流切斷功能和安全閥泄壓功能,閥片材質通常為鋁合金薄片。在正常的圓柱型鋰電池安全結構中,閥片向電池內部凹陷并經由焊接部連接在隔板中心。隔板通常為硬質帶孔鋁板,連接電池芯正極與閥片,起到導通電路的作用。在電池內部產氣并積累的過程中,壓力達到斷路觸發值pI時,閥片與隔板間的焊接部被拉斷,斷開電路;如內部壓力繼續增大到泄壓觸發值pV時,閥片上的刻痕破裂,安全閥開啟泄壓[5]。

圖1 圓柱型18650鋰電池蓋帽結構示意圖

1.2 圓柱型鋰電池蓋帽結構的X 射線無損檢測

采用AX7900 型X 射線儀檢測鋰電池蓋帽中安全裝置結構。光管電壓設定為80 kV,電流為100 μA,觀察閥片的結構變化并記錄氣壓作用面積等效圓的直徑D、閥片厚度h以及閥片最大軸向形變dL等數據。

1.3 圓柱型鋰電池斷路及泄壓觸發值測定方法

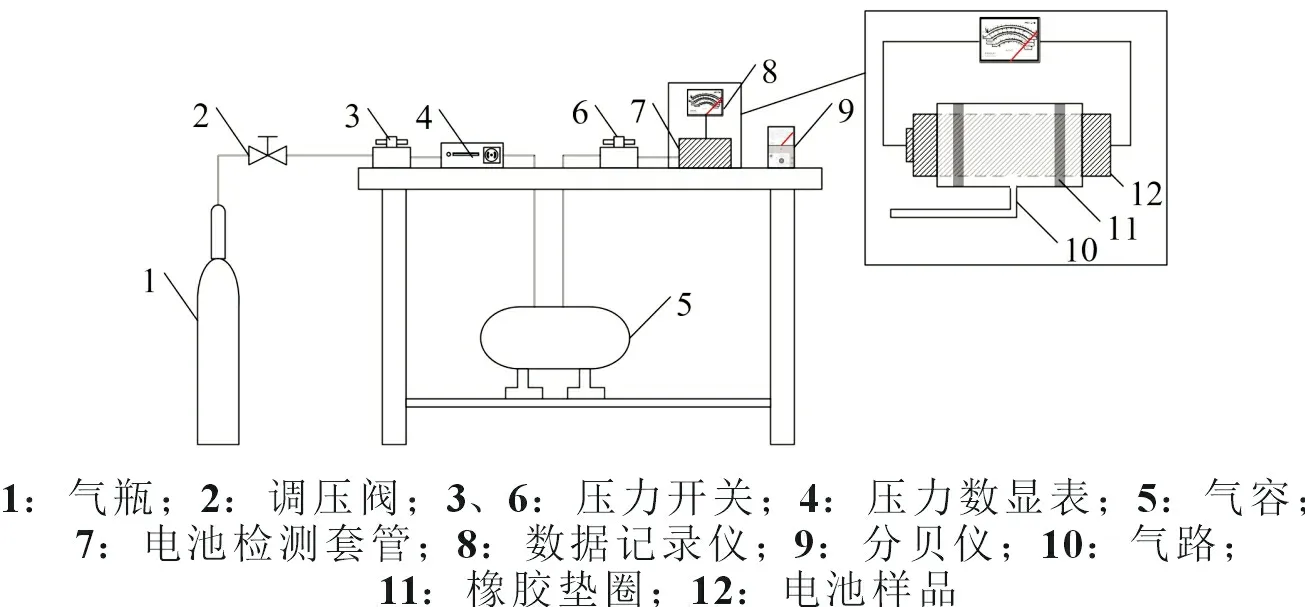

圖2 為實驗室自主設計搭建的鋰電池斷路及泄壓測試系統,能夠從預打孔的圓柱型鋰電池側壁處持續向內充入惰性氣體,以測定電池的斷路觸發值和泄壓觸發值。其中氣瓶1、調壓閥2、氣容5 以及兩個壓力開關3 和6 主要起到在逐步升壓過程中穩定氣壓的作用。壓力數顯表4 用來記錄觸發斷路和觸發泄壓時的氣壓值。電池檢測套管7 為一圓柱型空心金屬套管,兩端內置橡膠墊圈,可將圓柱型18650 鋰電池嵌入其中并保持氣密性。套管側面有一氣路開口可對準鋰電池側壁預開孔。電池正負極連接數據記錄儀8,記錄充氣過程中電壓等參數的變化。

圖2 圓柱型鋰電池斷路及泄壓測試系統

在完全放電(SOC=0)并去除外層塑料薄膜的18650 鋰電池側面預先用ZS4120 型臺式鉆攻兩用機鉆一個直徑為3 mm的小孔,將電池固定在檢測套管中。同時將數據記錄儀以及分貝儀接入裝置,緩慢調整氣路壓力,向電池中充入氮氣(N2),在安靜環境下記錄分貝儀、電池內部氣壓及電壓的變化。隨著電池內部氣壓升高,在電池焊接部被拉斷(p>pI)以及閥片刻痕破裂泄壓(p>pV)時會分別伴隨兩次明顯的響聲,此時可根據分貝儀讀數的突變來準確定位pI和pV對應的時間和壓力示值。

2 結果與討論

2.1 鋰電池閥片失效分析預測模型的構建

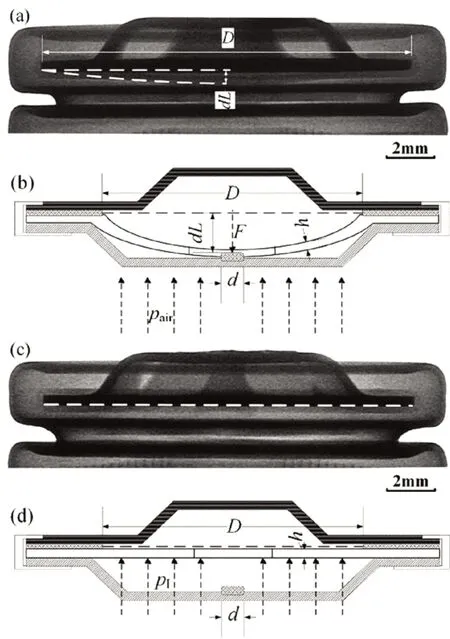

為方便閥片失效分析預測模型的描述和后續計算,近似地提出以下假設:鋰電池內部產氣的氣壓均勻作用于閥片上,氣壓連續做功對應的等效距離近似為閥片的最大軸向形變;電池內部氣壓導致閥片動作的過程為穩態過程;閥片所受等效應力集中于焊接部(圖1 和圖3)。

通過對鋰電池蓋帽部分進行X 射線檢測,可以直觀地發現閥片在動作前后的結構變化。圖3(a)、3(c)中用虛線標出了閥片位置,圖3(a)為正常狀態下鋰電池蓋帽結構,閥片彎曲并經焊接部焊接于隔板中心,圖3(c)為失效狀態下鋰電池的蓋帽結構,在內部壓力達到pI后,焊接部被拉斷,閥片回歸水平狀態。根據Moseley 定律[6],由于鋁制閥片比鋼制外殼的X 射線吸收率低,圖3(c)中的水平閥片會被頂蓋和外殼的圖像遮擋,同時觀測到閥片回彈導致頂蓋與隔板間的圖像透明度增加,說明此時閥片已經回到了水平狀態。從圖3 中可以直接測量并計算結構相關的幾何參數,包括:氣壓實際作用面積等效圓的直徑D,用于計算閥片受內部氣壓作用的面積S;焊接部直徑d,用于計算閥片與隔板間焊接部的面積A;閥片厚度h;閥片最大軸向形變dL。此外,pair為鋰電池內部氣壓;F為焊接部作用力。

圖3 圓柱型鋰電池蓋帽結構(a)正常狀態和(c)失效狀態X 射線圖及(b)正常狀態和(d)失效狀態的物理模型

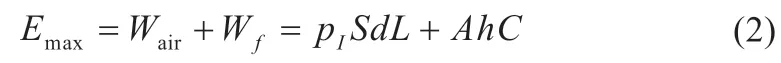

基于上述X 射線圖測量數據及能量守恒原理,根據18650 鋰電池正常到失效狀態前后的蓋帽結構變化,建立從圖3(b)到3(d)所示的物理過程模型,即焊接部的拉斷能量E等于氣壓做功Wair與閥片應變能WE之和:

在具體的實驗條件下,處于臨界壓力的閥片應變通常難以測量,但是可以通過測算材料從形變到斷裂過程中的做功,即利用應變能WE的最大值(斷裂應變能Wf)對焊接部最大拉斷能量Emax進行估算:

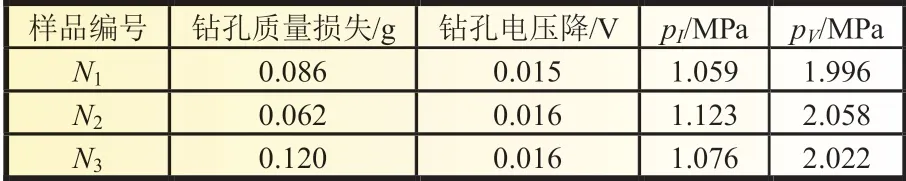

式中:Wair=pISdL,Wf=AhC,其中C為臨界損傷值,對于特定材料,C為定值,當單位體積材料積累的應變能超過臨界損傷值時,材料將發生斷裂。

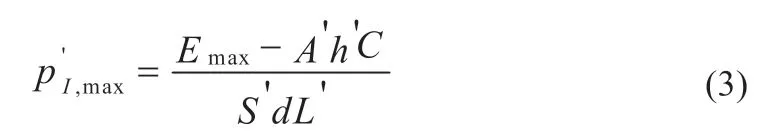

上述閥片失效分析物理模型計算出的焊接部最大拉斷能量Emax以及針對后續同批次電池樣品X 射線所測量得到的幾何參數A'、h'、S'和dL'代入式(3)中可以計算其斷路觸發上限值:

圖4 圓柱型鋰電池安全裝置失效分析方法

2.2 鋰電池斷路觸發值及泄壓觸發值的測定

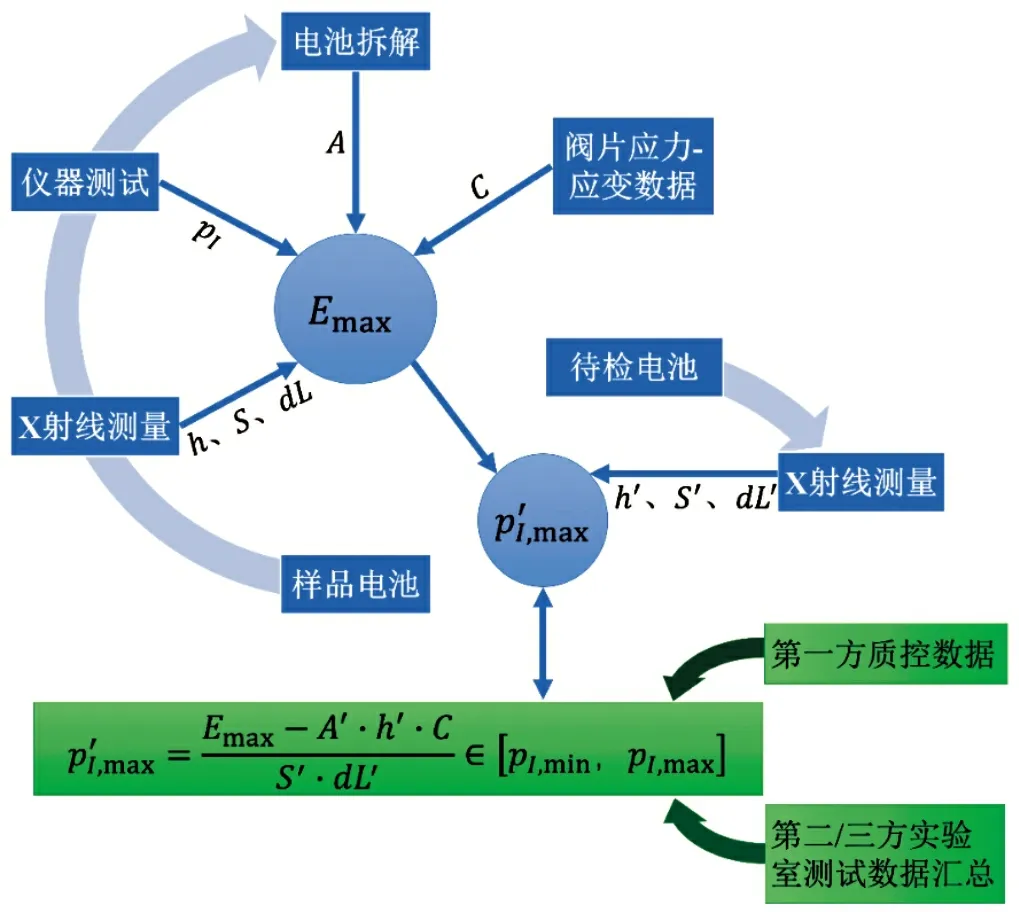

利用圖2 所示的鋰電池斷路及泄壓測試系統測試得到的某廠家同批次18650 鋰電池的pI和pV數據如表1 所示。實測N1、N2、N3號鋰電池樣品鉆孔后的質量損失分別為0.2%、0.1%和0.3%,電壓損失為0.4%、0.5%和0.5%。其質量及電壓損失均在0.5%以內,說明通過控制鉆進距離可以僅破壞外殼結構而不發生內短路,最大限度降低鉆孔對于電池物理性質及電性能的影響。廠家提供的該型電池的pI范圍([pI,min,pI,max])為0.78~1.37 MPa,pV為2 MPa 左右。由表1 可知,實測樣品電池得到的數據均位于廠家提供的壓力范圍之內,且樣品之間的平行性誤差<5%。同批次鋰電池在內部氣壓均勻升高的測試條件下,其pI和pV的一致性較好。

表1 同批次18650 鋰電池樣品pI 及pV 值

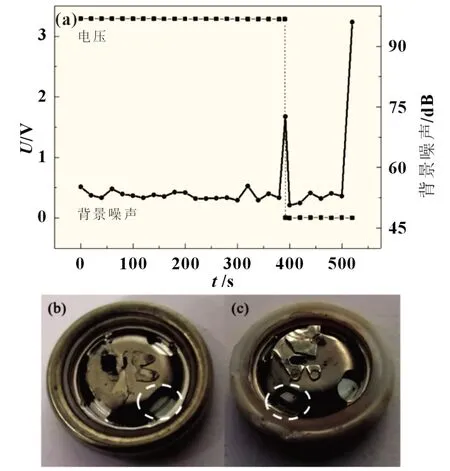

一次典型的鋰電池斷路及泄壓測試結果如圖5(a)所示,在充氣時間小于392 s 之前,電池內部壓力升高但未達到pI時,電池的電壓沒有明顯變化;當內部氣壓升高達到pI時,閥片與隔板的焊接部被拉斷,背景噪聲同時會陡升約20 dB,同時電池電壓瞬間降到0,表明此時電池已失效,但此時閥片并未破裂,如5(b)圖所示。繼續充氣至520 s,電池內部氣壓繼續升高達到pV時,此時背景噪聲瞬間可達到96 dB,閥片發生了破裂,如圖5(c)所示。實驗結果顯示,電池內部氣壓在達到pI的過程中,其內部壓力變化、電壓變化以及背景噪聲具有對應關系,本測試裝置能夠有效監控圓柱型鋰電池電流切斷及泄壓裝置在內部壓力穩定升高的情況下閥片結構變化的全過程。

圖5 典型測試中電池電壓和背景噪聲變化圖及電池失效前后蓋帽結構照片

2.3 閥片材料斷裂應變能的估算

閥片應變能WE,即閥片材料在發生應變過程中所積累的能量,是材料本征的物理性質,其最大值為從應變發生到達到斷裂閾值過程中的總能量,即斷裂應變能Wf。參考Cockcroft 等提出的可用于估測破裂壓力或制造缺陷的理論[7],描述上述過程中閥片韌性斷裂的公式為:

式中:σmax為最大主應力;為等效應變;為等效斷裂應變。

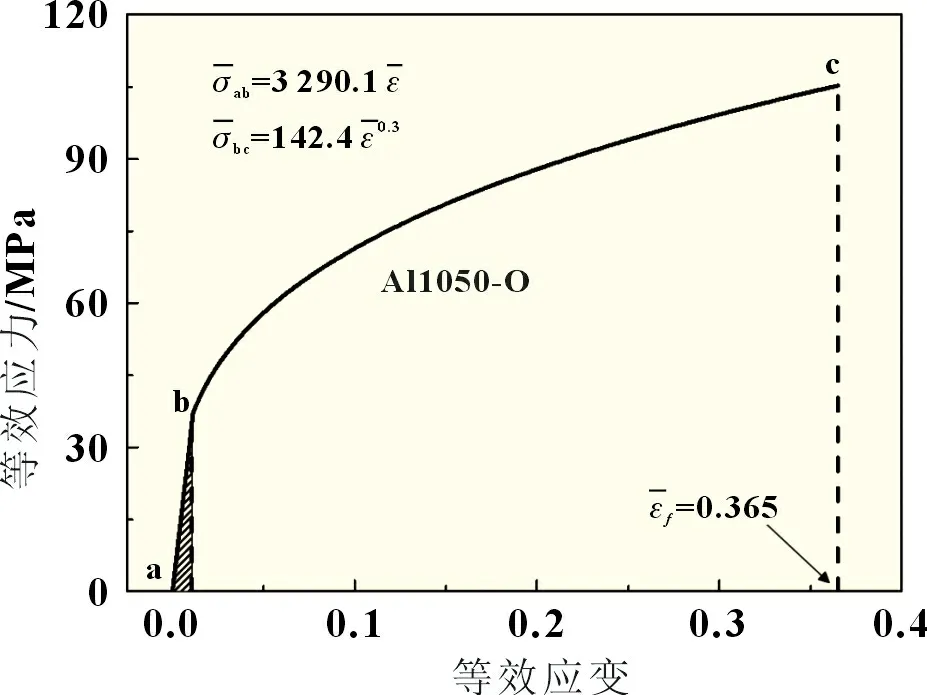

電池內部氣壓達到pI時,雖然閥片與隔板的焊接部已經被拉斷,但閥片尚未破裂,其承受的應力應小于最大主應力σmax,相應的總應變能WE也小于斷裂應變能Wf。由此可結合表1 中實測壓力的數據來估算拉斷閥片與隔板焊接部這一過程的最大能量Emax。廠家提供的本批次鋰電池閥片材料采用的是目前常用的1050-O 型鋁合金,其結構力學測試所得的等效應力-應變曲線[3]如圖6 所示。

圖6 1050-O型鋁合金等效應力-應變曲線

參考Kim 等[3]的1050-O 鋁合金的應力-應變測試結果,將其應力-應變曲線簡化為彈性形變階段(ab 段)和塑性形變階段(包括屈服階段、強化階段和局部變形階段,即bc 段)。進而對ab 及bc 兩段的分段函數進行數值擬合,得到等效應力(σ)-應變(ε)曲線,并對曲線下面積進行積分,由此計算得到其臨界損傷值C[3,7]:

在本模型中,利用式(6)可以估算應變能WE的最大值,即斷裂應變能Wf。其中,A為閥片與隔板間焊接部的面積,h為閥片厚度。利用該閥片材料計算所得的斷裂應變能應用于2.1 節中所述失效分析預測模型(圖4),即可完成對焊接部最大拉斷能量Emax的估算。

2.4 閥片失效分析預測模型的驗證

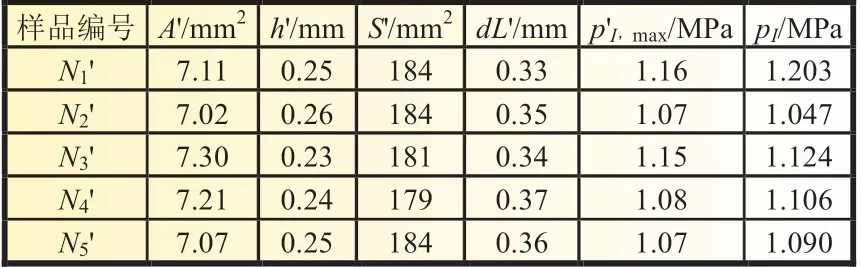

利用同批次樣品對上述閥片失效分析預測模型進行實驗驗證,結果如表2 所示。5 個待檢樣品計算所得的在1.07~1.16 MPa,同時也對抽中的5 個待檢樣品進行了實驗,實測pI的范圍為1.047~1.203 MPa,不僅與本文建立的預測模型理論計算結果基本吻合,而且理論計算與實驗測試的結果都位于廠家提供的該批次電池的斷路觸發值的標準參考數據范圍內,從而可以判斷這批樣品電池的CID 均合格,并驗證了本文提出的預測模型的有效性。

表2 同批次待檢18650 鋰電池p'I,max 及pI

需要說明的是,本文采用的18650 鋰電池為某廠家特定型號的商業電池,而不同廠家的圓柱型鋰電池在型號尺寸、蓋帽設計、安全閥結構、閥片材料及焊接方式上都可能不同,且電池整體的生產工序也會對安全裝置有影響,但其基本機械結構及材料應力-應變作用原理都是類似的。因此未來可以根據本文描述的失效分析預測模型的原理建立類似模型,快速無損地實現對不同圓柱型鋰電池CID 動作壓力的用戶方檢驗。

3 結論

本文在利用實驗室設計搭建的鋰電池斷路及泄壓測試系統完成對圓柱型鋰電池蓋帽結構安全裝置的pI及pV測定的基礎上,通過X 射線檢測電池CID 失效前后的結構變化并測量其幾何參數,進而結合閥片材料的本征應力-應變曲線估算應變能,建立起基于焊接部最大拉斷能量Emax的失效分析預測模型。針對待檢樣品,利用X 射線測量閥片的幾何參數并代入該模型,計算出并與標準參考數據進行比對,能夠快速無損預測該型電池CID 動作的壓力范圍是否達到廠家的設計指標。本實驗建立的方法及預測模型為圓柱型鋰電池安全裝置的用戶方檢驗提供了解決方案,同時也可為未來開發鋰電池安全裝置結構的無損檢測提供一種新的思路,進而為其設計、生產、改進提供技術參考。