以“四化”管理體系降低機采井能耗的應用實踐

張云輝(大慶油田有限責任公司第四采油廠)

隨著油田開發進入中后期,開采成本不斷上升,深入開展節能挖潛、降本增效是油田可持續發展的重要途徑。因此,大多研究人員著手于抽油機井節能特性的研究及電動機、電控技術的改造,如節能電動機和電控箱等。目前節能設備的發展,雖然也取得了一定的節能效果,但在油田機采井節能治理工作的針對性、及時性上仍存在著一些不足,沒有形成系統性、規模性效應[1]。為了徹底解決機采井能耗對油田開發效益的影響,積極探索構建與應用機采井目標可視化、分析精細化、措施專業化、保障統一化“四化”的能耗管理體系,明晰機采井節能工作的方式、方法,找準著眼點和落腳點,有效解決了機采井能耗高的問題,保證了節能降耗的及時性、系統性和科學性,實現了“全閉環式”的節能降耗管理新模式。

1 “四化”管理體系的研究與建立

1.1 目標可視化

為了解決節能潛力分析方法單一、界限模糊、治理針對性不強等問題,開展抽油機井能耗分區控制圖的研究工作,控制圖對抽油機井能耗水平進行了綜合評價分析,按能耗潛力進行了區域劃分,直觀體現出抽油機井的能耗水平,實現可視化目標管理。

1.1.1 機采井能耗精準管理區域

利用抽油機井能耗分區控制圖[2],實現優先定位具有較大能耗潛力的抽油機井,然后針對性制定節能措施,使節能措施和設備落到實處,發揮其最大作用,達到“高效、準確、合理”管理目標。同時,通過建立抽油機井動態參數仿真模型、抽油機井能耗分區控制圖評價指標的優選、抽油機井能耗分區控制圖分界曲線數學模型、抽油機井節能潛力區域劃分等方式,進一步提高機采井節能工作效率和節能措施有效率[3-4],抽油機井能耗仿真模型示意圖見圖1。

圖1 抽油機井能耗仿真模型示意圖Fig.1 Schematic diagram of energy consumption simulation model for pumping wells

1.1.2 機采井能耗控制管理平臺

目前大型采油廠機采井井數逐年增加、能耗控制難度加大,大量的能耗分析調整工作也都集中在數據的搜集整理和分析上,為提高機采井節能工作效率,研發了機采井能耗分區控制軟件管理平臺,實現統計分析智能化。同時,建立抽油機井能耗分區控制模板、能耗分區統計控制圖兩個模塊,確保基礎數據的準確性、真實性和有效性,抽油機井能耗控制圖模板見圖2。

圖2 抽油機井能耗控制圖模板Fig.2 Template of energy consumption control chart for pumping wells

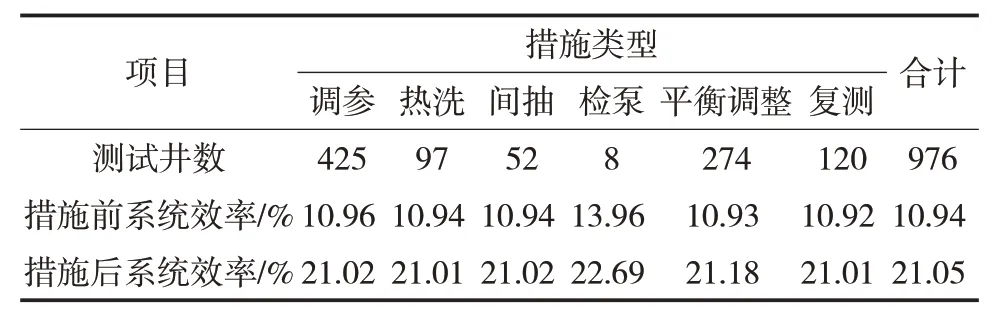

應用抽油機井能耗分區控制圖治理低系統效率井,累計應用976井次,平均系統效率由10.94%上升到21.05%,上升了10.11個百分點,低系統效率井治理措施效果統計見表1。

表1 低系統效率井治理措施效果統計Tab.1 Statistical table of treatment measures effect for low system efficiency wells

1.2 分析精細化

機采井普遍存在系統效率偏低、能耗高的問題,要提高機采井整體管理水平,提升系統效率,必須準確、系統分析影響機采系統能耗因素,提出節能降耗管理的理論依據;為此,深入開展從機采井地面設備和井下工藝兩方面的管控分析,機采井系統效率影響因素見表2。

表2 系統效率影響因素分析Tab.2 Analysis of influencing factors of system efficiency

1.2.1 地面設備管控

抽油機是油田最主要能耗設備,目前采油廠機采井井數眾多,耗電量約占其總耗電量的一半以上。地面設備有效功率的大小,對節約電能起著至關重要的作用,而電動機效率、抽油桿上下沖程平均載荷等因素是影響地面設備有效功率主要因素;所以,重點加強對采油方式、電動機工作特性、抽油機平衡度、減速箱、抽油機皮帶、四連桿等多項內容開展管控分析,減小損失功率,為節能降耗管理提供科學的理論依據[5-6]。

1.2.2 井下工藝管控

機采井井下功率損失主要為滑動損失和原油黏滯損失,該部分功率損失是受到泵掛深度、泵徑大小、泵效、原油黏度、原油物性等多種因素的影響;為此,重點開展以加強抽油泵效率、泵掛深度、沉沒度、管桿柱等為內容的管控分析,為節能降耗管理提供有力的數據支撐[7]。

1.3 措施專業化

機采井系統效率是衡量抽油機性能的綜合指標。為了降低機采井能耗、提高系統運行效率,從地面和地下兩部分分析得出造成機采系統能耗損失的各種因素,實施“對癥下藥”,采取相應的對策,制定專業化節能技術治理措施,擴大成熟型節能設備的應用規模,提高節能設備所占比例[8-9]。

1.3.1 軟件措施

通過查找問題、系統分析原因、厘清工作思路等環節,對影響機采井能效因素進行分系統、分類別科學梳理,確定造成機采系統能耗偏高的原因;從優化設計、下調參數、調整平衡、間抽管理、換小機型、換小電動機等方面入手,制定措施、組織實施、跟蹤檢查、總結效果,機采井優化流程見圖3。

圖3 機采井優化流程Fig.3 Flow chart of mechanical production optimization

隨機發生檢泵井的機采參數優化設計方案累計用于15口井。平均單井產液量由優化前24.6 t/d增加到26.1 t/d,平均單井日增產1.5 t,百米噸液耗電量、泵效、系統效率等指標預測與實測符合率分別達83.7%、85.1%、83.7%;平均單井輸入功率由優化前7.02 kW降至5.38 kW,平均系統效率從20.72%提高至34.27%,平均節電率達到39.5%。

1.3.2 硬件措施

為落實油田能耗戰略工作要求,實現降本增效、高效舉升,加大硬治理專業化措施的技術攻關,采取更換抽油機節能電動機、永磁半直驅同步拖動裝置應用、抽油機多功能調速裝置應用、供直流母線群控系統應用、新型節能抽油機試驗等多項硬件管理措施。

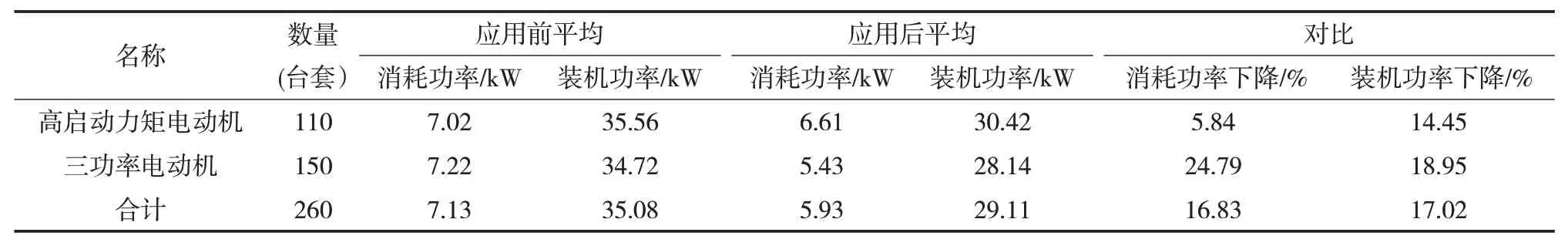

更換高啟動力矩電動機和三功率電動機之后,平均裝機功率由應用前的35.08 kW下降到29.11 kW,下降了17.02%;平均消耗功率由應用前的7.13 kW下降到5.93 kW,下降了16.83%,節能電動機應用效果見表3。

表3 節能電動機應用效果Tab.3 Application effect of energy conservation motors

1.4 保障統一化

機采井能耗保障管理綜合影響因素多、涉及部門多、配套技術廣,實現機采井節能降耗、降本增效是一項復雜而艱巨的工程。為此,創新節能管理模式,創建機采井生命周期全閉環管理體系,轉變以往“部門各自為陣,節點單獨運行”的模式,整合組織機構,集中優勢資源效應,充分發揮技術、人才、管理潛力,秉承“立體融合,優勢互補,目標統一,步調一致”的理念,實現技術、管理、保障相互融為一體。

1.4.1 統一歸口管理

機采井能耗管理具有領域廣泛、高復雜度和管理多樣化等多種特征,同時存在多家單位深度交叉依賴的現象,比如前線與后線、經營與管理等多家單位。為了有效解決上述問題,在長時間的運行實踐中,逐漸形成了將不同職能模塊作為重要依托的垂直管理模式,實現跨部門、跨領域的信息有效傳達、反饋,建立完善統一歸口管理機制[10]。

1.4.2 一體化管理

為提升基層管控意識,將節能措施管理機構劃分為工藝研究所—作業區—注采班組三個節點,分解下放措施管理內容,不斷完善各節點的制度標準。同時,整合三個節點的公共要素,在統一框架下運行,最終形成目標任務分解、監督檢查、總結評比一體化管理機制,各項工作更加順暢,保障效果指標大幅提升,一體化管理流程圖見圖4。

圖4 一體化管理流程圖Fig.4 Integrated management flow chart

2 “四化”管理體系的現場應用與效果

“四化”能耗管理體系的應用實踐,切實加強了機采井節能全過程“閉環式”管理,真正做到了各節點質量全面管控,將全面性、精準性貫穿于每項工作的各個環節,有效降低了機采井的能耗指標,實現傳統經驗管理向科學化管理轉變。

1)軟件措施累計應用2 669井次。措施工作量主要集中在優化設計、沖速調整、平衡率調整、間抽生產等方面,實施后年節電1 838.08×104kWh。若電價按0.637元/kWh計算,則年節約電費1 170.85萬元,機采井軟件措施節能效果評價見表4。

表4 機采井軟件措施節能效果評價Tab.4 Evaluation of energy conservation effect of software measures for mechanical production wells

2)硬件措施累計應用729臺套。措施工作量主要集中在電動機和電控箱更換上,實施后年節電541.81×104kWh,年節電費約345.11萬元,機采井硬件措施節能效果評價見表5。

表5 機采井硬件措施節能效果評價Tab.5 Evaluation of energy conservation effect of hardware measures for mechanical production wells

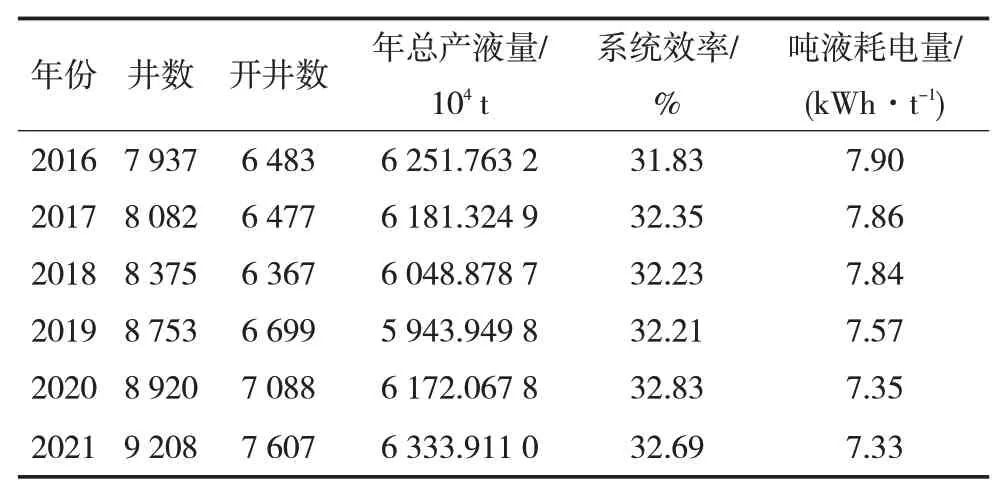

3)“四化”能耗管理體系的應用實踐,將全面性、精準性貫穿于每項工作的各個環節,有效降低了機采井的能耗指標,機采井能耗情況統計見表6。

表6 機采井能耗情況統計Tab.6 Energy consumption statistics of mechanical production wells

3 結論

1)通過“四化”能耗管理體系的應用實踐,研究了高效的能耗定位分析,建立了系統化的節能措施保障管理體系,實現了標準化、專業化、規范化管理,保證了油田節能工作的持續有效發展。

2)通過“四化”能耗管理體系的應用實踐,讓監管更加科學有效、保障更加具體到位,體現了節能管理的規范化。該“四化”管理體系是可復制、可推廣的機采井能耗管理方法。