三元采出井結垢原因分析及處理方法

李雨檬(大慶油田有限責任公司第三采油廠)

弱堿三元復合驅油體系能較大程度的提高油田采收率。但由于驅替液特殊的組成成分,在其應用于油田現場試驗后,油井因垢卡井、因垢漏失、卡井后桿斷脫等問題不斷發生,且成為油井運行過程中的首要問題[1]。分析油井結垢的原因、采用何種方法可以延緩或者防止結垢成為了油井高效長久運行,使油田三元復合驅工業化高效開發的首要問題。

1 原因分析

1.1 結垢部位及成分

三元驅替液由堿、聚合物、表面活性劑3種物質按比例混合而成,其中堿的成分主要是碳酸氫鈉,其會與原油中的部分成分及地下水中的物質進行物理及化學反應,當流體中Ca2+等離子狀態達到飽和后,化學沉淀產生,垢隨之形成,這是弱堿三元驅結垢的主要原因之一。弱堿三元復合驅的垢質成分是碳酸鹽垢占主要成分的混合垢(碳酸鹽與硅酸鹽并存)。碳酸鹽垢的形成主要是溶液中飽和狀態結垢離子(Ca2+、Si2+等)析出的過程。硅酸鹽垢的形成則是堿與地層礦物質反應形成硅酸,由于硅酸性質不穩定,在地層條件下,經過溫度、摩擦力的相互復雜的作用,縮合、脫水后形成無定形的二氧化硅SiO2[2]。

在某采油廠弱堿三元驅工業化區塊5口因垢卡泵、漏失問題作業井的井下凡爾、接泵桿及井口管線3處不同部位采集垢質樣本,并對其組分進行化驗。發現凡爾座處的垢樣成層狀分布,表面松散成細沙狀,內部較為堅硬。接泵桿及井口處垢為顏色深棕及深褐的斑塊狀、點狀分布,與井下材料結合緊密,不易分離。井下垢樣的成分均以CO32-鹽為主,樣本中含鈣量隨取樣部位所處的深度改變而變化,各部位垢樣成分分析見表1。

表1 垢樣成分分析Tab.1 Analysis of dirt-like components %

1.2 結垢階段

通過對某采油廠弱堿三元驅先導性試驗區塊的采出液離子濃度全過程跟蹤并結合結垢井數的變化情況進行分析后發現,采出端結垢可分為4個階段:

1)準結垢期。HCO3-濃度大于2 250 mg/L,Ca2+、Mg2+濃度總量大于95 mg/L,二者均處于上升趨勢。在此期間采出端未見垢,但離子濃度的迅速上升,為結垢提供了前期條件。

2)初結垢期。酸堿度介于8~8.5,CO32-離子濃度大于250 mg/L且穩步上升,Ca2+、Mg2+離子濃度總量緩慢降低,采出井見垢。隨著酸堿度(PH值)的穩步上升,地層混合流體顯弱堿性,HCO3-在地層環境中分解反應生成碳酸CO32-,CO32-與Ca2+、Mg2+結合發生化學反應后生成垢質。

3)中結垢期。pH值8.5~9,CO32-離子濃度大于500 mg/L,Ca2+、Mg2+濃度均成下降趨勢,濃度小于60 mg/L。此階段酸堿度呈現穩步升高趨勢,CO32-急速產生,地面采出端因垢問題檢修井數量持續增多,三元驅替問題高峰期出現。

4)末結垢期。CO32-與pH值均有所下降,結垢減緩直至不結垢[3]。

2 治理措施

在分析了結垢規律及結垢不同階段離子濃度特點基礎上,實施了采出端點滴加藥,井底酸洗解卡的化學防、清垢方法。與此同時,在化學方法效果不明顯的頻繁垢卡井嘗試運用新型防垢式抽油泵采油的物理防垢方法[4-5]。通過對比及效果跟蹤,確立了“清防結合,以防為主”的主體思路。

2.1 井口點滴加藥

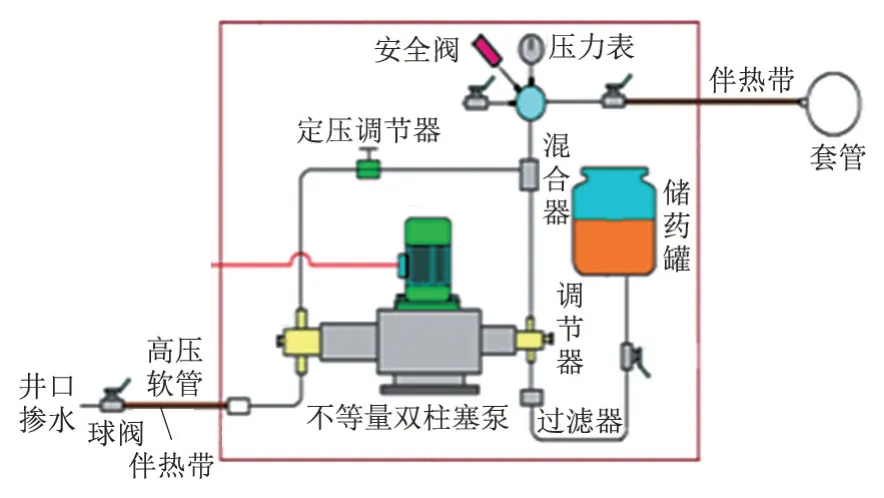

點滴加藥是利用井口加藥設備,將儲存在容器中的清、防垢藥劑通過柱塞泵增壓間歇性的將藥劑加入油套環空中。注入最大壓力可高達7 MPa,雙柱塞加藥泵排量最大可達0.12 m3/d,混水柱塞泵排量最大可達1.2 m3/d。井口點滴加藥裝置見圖1。該裝置具有很高的自動化程度,更小的藥劑損耗量,高效運行的同時成本更加低廉。示蹤劑跟蹤試驗顯示,運用該裝置可實現井底采出液中防垢藥劑濃度達到60 mg/L左右,滿足防垢要求。

圖1 井口點滴加藥裝置Fig.1 Wellhead drip dosing device

2.2 預酸洗及酸洗解卡

目前三元采出井卡泵以后主要是進行酸洗除垢解卡,成功率可達到90%以上,但作業周期長,較影響時率,且酸洗過程中易發生光桿彎曲及轉檢問題。2020年后,隨著對結垢規律的深入認識,在某三元區塊開展了以預防結垢為主的預酸洗技術[6-7]。根據采出液離子濃度的變化及對抽油機井電流、載荷等數據監測,先于結垢卡泵實施預酸洗除垢。對預酸洗干預不成功的卡泵井再進行常規酸洗作業。方案制定后共實施預酸洗210井次,酸洗26井次,頻繁結垢井運行周期由95天延長至109天,躺井時間由原來的3.5天縮短至0.5天,減少了3天,平均每井次酸洗影響油減少18.7 t。

2.3 采用新型防垢泵

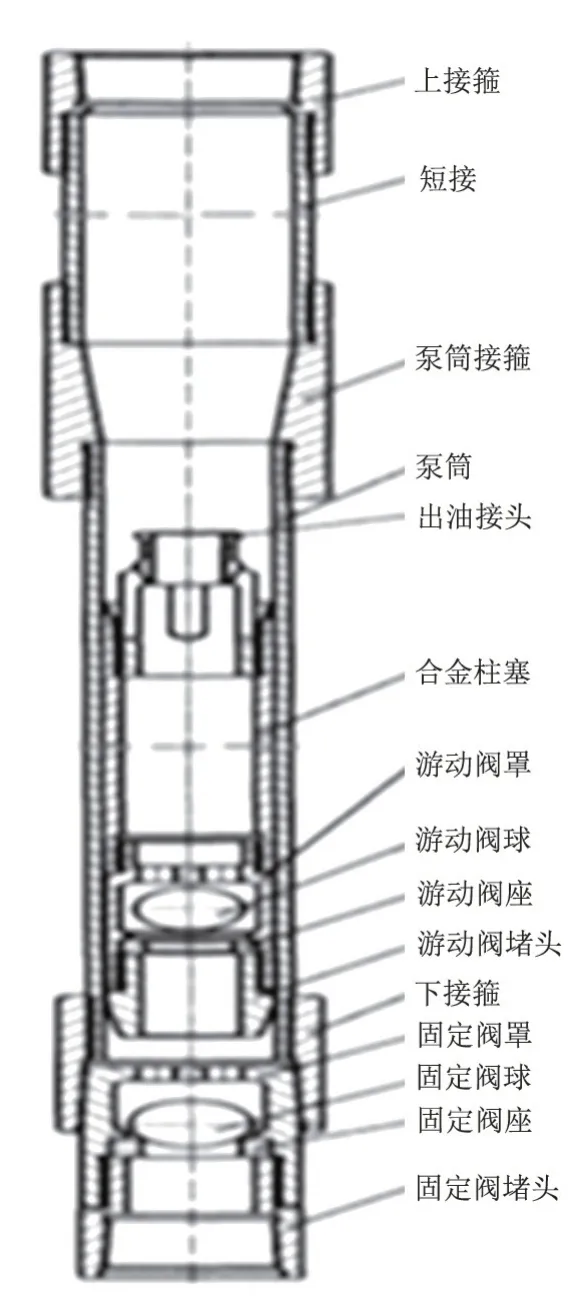

在三元驅替階段,常規抽油泵裝置受結垢影響會頻繁出現卡泵及漏失等情況。針對凡爾球座部位結垢導致的泵漏失問題,對固定凡爾內孔進行納米合金電鍍。針對抽汲卡泵問題對泵筒進行改造,采用較常規泵尺寸更加短小的柱塞,用降低抽油泵柱塞外壁與泵筒內壁的接觸面積的方式降低摩阻。采用特殊涂層對抽油泵內壁涂覆以增加其抗磨性能。同時對上凡爾罩位置做出適當調整,將其略微向下移動,通過倒角在泵筒內部柱塞上部形成V型空間,阻止顆粒狀垢質在泵運行過程中沉積,杜絕停機卡泵、熱洗卡泵等問題。在泵筒內部設計容垢空間,上沖程垢粒可進入該空間,從而降低進入摩擦導致卡泵的概率;下沖程時,液流將垢粒帶走,避免垢的沉積,從物理方面基本杜絕結垢問題發生[8-9]。

該防垢泵采用機械的方式在開采過程中對采出端結垢清、防相結合,可以將剔除泵筒中原本存在的垢質,降低并可在一定程度上消除因磨損導致的泵筒內壁粗糙表面結垢的可能性,同時能通過采出液的流動將機械分離的垢粒帶離泵筒,降低了垢雜質卡泵的概率[10],延長抽油機井的檢泵周期。防垢式抽油泵結構見圖2。

圖2 防垢式抽油泵結構Fig.2 Anti-fouling pump construction

2020年初開始,在三元工業化區塊小范圍試驗了該種新型防垢泵25口井,并結合化學清防垢措施,垢卡周期延長至達到176天,檢泵周期達到560天以上。

3 現場應用效果

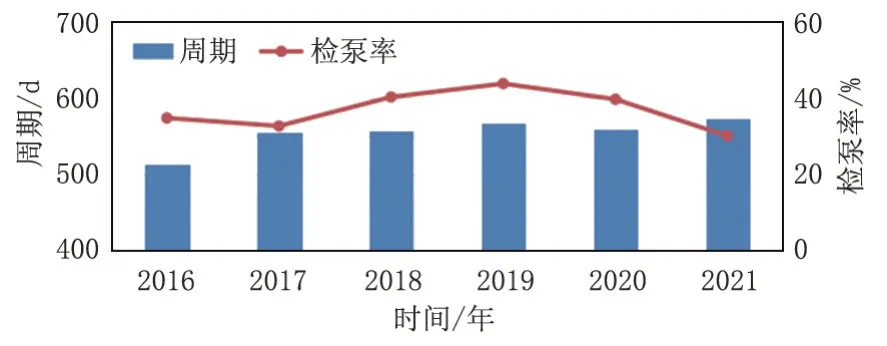

自2019年8月開始,在某采油廠處于中結垢期的工業化弱堿三元復合驅區塊共選取268口井進行上述措施綜合試驗。通過加藥、酸洗化學清防垢,配合新型抽油泵的物理清防垢措施,該區垢卡率一直控制在5%以下,2020、2021兩年檢泵率持續下降,全區檢泵周期由原來的567天延長至573天,全區檢泵率及檢泵周期趨勢見圖3。全區268口采出井,按單井日產油1.5 t,噸油效益500元計算,可創造經濟價值120.6萬元。

圖3 全區檢泵率及檢泵周期趨勢Fig.3 The pump inspection rate and pump cycle trend of the whole region

4 結論

三元驅機采井結垢原因與井液中各離子濃度關系密切,井口點滴加藥作為化學清防垢的一種方式,能夠很好的制約成垢離子的濃度,延緩結垢效果明顯。預酸洗、酸洗解卡是防垢除垢的有效手段[10],可以保證機采井正常運行,但成本較高,且對井下工具有一定傷害。防垢泵在理論上將清防垢相結合,可以達到防垢的目的,不但提高了泵效,還有效延長了運行周期。幾種方式各有優點,采用協同作用的方式應用于結垢區塊,可以獲得較好的清防垢效果。