穩定燒結礦堿度的生產實踐

郭永杰,謝春帥,王 濤,施靈峰

(河鋼集團邯鄲鋼鐵公司,河北 056015)

0 引言

河鋼集團邯鋼煉鐵部2 號燒結機有效面積450m2,于2009 年建成投產,負責為煉鐵部8 號高爐供應燒結礦。燒結礦堿度作為燒結生產的一個重要指標,直接關系到高爐運行的穩定順行和煉鐵的經濟技術指標[1-3]。經驗數據表明[4],燒結礦的堿度波動值由±0.1 降低到±0.075,高爐產量增加1.5%,焦比降低0.8%;如進一步降低堿度波動到±0.05時,高爐產量再增加1%,焦比再降低0.5%。根據生產統計,邯鋼煉鐵部2號燒結機燒結礦堿度(±0.08)穩定率一直在85%左右,較國內先進指標比有一定差距。為進一步提高2 號燒結機燒結礦堿度穩定率,實現8 號高爐穩產、高產和低耗的目的,二燒車間成立了穩定燒結礦堿度的攻關團隊。

攻關團隊對2 號燒結機燒結礦堿度波動大、穩定率低的原因進行了分析,結合2 號燒結機生產條件和物料實際情況,制定了減少燒結礦堿度波動的應對措施。通過提高燒結礦堿度穩定率的攻關以及應對措施的實施,2 號燒結機燒結礦堿度穩定率邁上了新臺階,實現了提高和穩定燒結礦質量的目的。

1 影響燒結礦堿度的因素

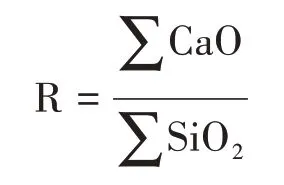

燒結礦堿度構成可分為二元堿度、三元堿度和四元堿度,在現實生產中通常采用二元堿度來表達,其計算公式表達如下:

由二元堿度計算公式可以看出,影響燒結礦堿度穩定率的因素主要是燒結混合料中CaO 和SiO2含量的波動。燒結料中CaO 和SiO2主要來源于混合料(由PB、紐曼、楊迪、巴卡等粉礦組成)、返礦、除塵灰、燃料,此外還有外加熔劑(主要為生石灰、石灰石、消石灰和白云石)。添加熔劑是為了改善燒結過程狀況,強化燒結礦強度,提高燒結礦產量和質量,同時也是高爐造渣、去除有害雜質的需求。最終燒結物料中CaO 和SiO2以一定的礦物質形式存在于燒結礦中。

從CaO 和SiO2的物質流向可以得出,控制燒結礦堿度波動,特別是超出控制范圍(±0.08)波動的方法,就是控制燒結物料中CaO 和SiO2含量的穩定。

2 CaO和SiO2含量波動影響因素

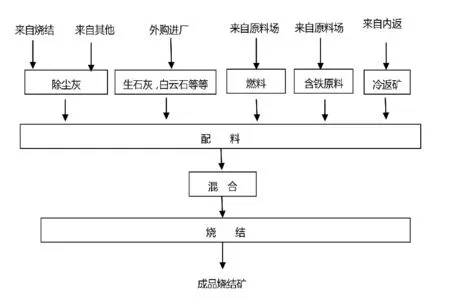

邯鋼煉鐵部2號燒結機各燒結物料流程為:燒結混勻料和燃料由二次料場供給,熔劑(生石灰、輕燒白云石和白云石粉等)由罐車經氣體輸送到配料熔劑倉,燒結車間環境除塵灰經管道輸送到除塵灰倉,有時還需要接受外來除塵灰。各種不同成分、不同性質的物料分儲在配料室不同料倉中,再按照一定的比例,經稱量皮帶、混合機加水混勻,制粒后鋪在燒結機上,最后經點火抽風燒結完成造塊過程。2號燒結機物料流程如圖1所示。

圖1 2號燒結機物料流程圖

結合2 號燒結機物料流程及實際生產情況跟蹤調研,經分析,確定造成2 號燒結機燒結礦堿度波動的因素主要包括以下幾方面:

(1)含鐵原料中CaO和SiO2含量的不穩定性;

(2)除塵灰種類多,成分不一;

(3)在配料過程中,配料秤下料偏差;

(4)取樣化驗時間間隔長,試樣代表性差;

(5)熔劑調整的不及時和各班組調整規則不統一。

3 應對燒結礦堿度波動措施

針對上述造成2 號燒結機燒結礦堿度波動的因素,攻關小組制定了一系列解決方案。

3.1 加強混合料換堆管理

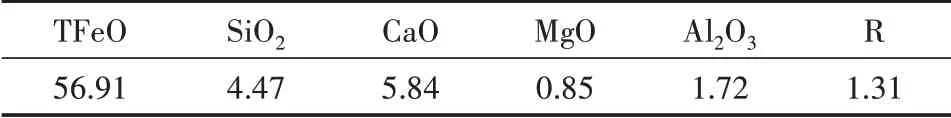

表1 為2 號燒結機混合料化學成分統計均值。由表1 可以看出,混合料中CaO 和SiO2質量分數分別為5.84%和4.47%。混合料在燒結過程中用量最大,約占到新料的85%左右,穩定混合料中CaO 和SiO2含量,是穩定燒結礦堿度的重要步驟。經分析混合料實際化學成分與預算成分偏差最大的部位就是二次料場料堆的頭部和尾部錐段,因此確定如下主要措施:

表1 2號燒結機混合料化學成分 /%

(1)堅持換堆操作標準化。每堆混勻料的使用周期在一周左右,換堆的一天內,堿度波動是最大的。通過每天查詢料堆混勻料剩余量,估算取到料尾及料頭的時間,安排專人去料場巡查,監督確保每堆料取完平段后即取用下一堆料,料尾錐段作為鋪底料消化。

(2)做好換堆期間熔劑的調整。換堆期間,根據新料到達每個配料倉時的料位,計算出各倉新料下到配料秤的時間,由之前的一次熔劑配比調整更改為逐步調整熔劑配比,穩定堿度,減小波動。

通過上述措施,換堆的一天時間內,堿度穩定率由原來80%提高到85%。

3.2 穩定除塵灰配加種類

根據環保相關要求,邯鋼公司除塵灰不允許出廠,要求全部進入燒結機進行配料。公司內除塵灰種類繁多,有燒結工序產生的機頭除塵灰、機尾除塵灰和配料除塵灰,還有其它工序的除塵灰,比如高爐爐前除塵灰和煉鋼除塵灰等等。各種除塵灰成分復雜多變,而除塵灰配加時間和配加量主要根據燒結灰倉料位和各產灰點除塵灰儲存量進行安排,影響燒結礦堿度穩定率。

攻關團隊將各燒結車間每天外進除塵灰按照種類進行統計,并按照每臺燒結機分配除塵灰種類最少原則進行分配,改變了之前的除塵灰隨機卸車的情況。2號燒結機在每天消耗除塵灰總量基本不變的前提下,除消耗掉自產除塵灰外,外進除塵灰種類由5種減少到2種。除塵灰化學成分穩定性得到了提高,同時配加量較之前更加穩定。

3.3 加強熔劑質量跟蹤

燒結熔劑,特別是生石灰在燒結過程中有重要作用[5-6]。生石灰在消化過程中放熱,可提高料溫,降低過濕層厚度,改善料層透氣性;在制粒過程中,消化灰可提高小球的成球率,提高燒結機的利用系數和產量;同時生石灰的添加,在燒結過程中使混合料更容易產生熔點低、流動性好和易凝結的凝固相,顯著提高燒結速度,同時也是產生以針狀鐵酸鈣等為主要礦相的優質燒結礦的必要條件。但生石灰的過量添加,除不經濟外還會使物料過于疏松,混合料堆比重降低,生球強度變差,在燒結過程中未消化的生石灰會使料層透氣性變差。因此控制生石灰用量,即氧化鈣添加量,對燒結工序十分重要。

在燒結生產中,生石灰用量是否合適主要體現在燒結過程、燒結礦的礦相組成和燒結礦的強度等技術指標上。目前2 號燒結機有二次料場,混勻料中SiO2含量相對穩定,生石灰用量可以根據堿度要求計算,給料量由電子皮帶秤控制,配加量比較穩定。經分析,實際配加到燒結礦中的CaO 的不穩定性主要是由生石灰中CaO 含量的不穩定造成的,最終造成燒結礦中CaO含量波動,堿度穩定率降低。

為此攻關團隊對一個月內生石灰質量進行跟蹤分析,發現生石灰中CaO 含量波動大,最高80%,最低只有72.6%,平均76.5%。針對此種情況,加大了對生石灰CaO 含量的抽檢頻次,并將檢測結果報送生石灰供應單位和廠部生產技術科,促使穩定生石灰質量。同時根據進灰質量,計算生石灰實際需求量,將由生石灰成分波動帶來的損失降低到最低。

3.4 加強對皮帶秤的跟蹤和維護

首先對皮帶秤的運行部分進行檢查。在檢查過程中發現有皮帶跑偏、皮帶工作面變形、托輥卡死不轉和皮帶粘料等問題。針對皮帶跑偏的,對下料點進行調整,對機架進行水平矯正,并對跑偏皮帶增加巡查頻次,及時對跑偏皮帶進行調整。對稱量皮帶超出使用期限或影響下料精度的組織進行更換。加裝毛刷清掃器,解決皮帶的粘料問題。

其次對皮帶秤的電子稱量系統進行檢查。每周對電子皮帶秤進行零點標定,每月進行掛碼校零,并做好臺賬記錄。對出現問題頻次高的電子秤,更換電子秤傳感器,確保稱量的準確性和下料的平穩性。

3.5 增加取樣次數、規范熔劑調整準則

3.5.1 增加取樣次數

燒結礦取樣時間間隔、縮分過程、制樣粒度等因素均會影響化驗結果。原2 號燒結機燒結礦取樣及化學成分檢測周期為4 個小時,時間間隔長,代表性差,因此將取樣周期縮短為1 個小時,即每個整點啟動取樣機,將4 次取料作為一個批次進行縮分、送檢,提高化驗結果的代表性與可信度。

3.5.2 規范熔劑調整準則

化學成分出結果后,要根據一定準則對熔劑配加量進行調整(盡量減少調整次數,減少人為波動)。

(1)當堿度與上一個試樣出現同向偏差且距設定值平均超過0.04 時,要以兩個試樣均值為基準點進行調整;當與上一個試樣出現異向偏差時,則暫時不需要調整,但要檢查各物料下料情況并分析原因。

(2)當出現廢樣時,要立即取樣再檢測(暫定為自取樣)。如果自取樣與基準值堿度偏差不大于0.04,且與第一個試樣為同向偏差,則暫時不需要調整;如果自取樣與基準值堿度偏差大于0.04或廢樣,且與第一個同向偏離正常值,則以兩者平均值做為基點對生石灰做調整;如果自取樣與第一個樣子反向偏離正常值,首先檢查各個下料點是否正常,分析取樣、制樣和檢測等過程是否規范,如確定沒問題,聯系檢測站對檢測儀器進行校正并觀察第二個試樣。

4 實施效果

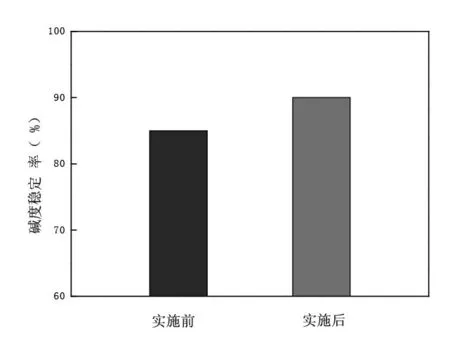

圖2 為燒結礦堿度在攻關前與攻關后堿度穩定率對比。由圖2 可以看出,通過攻關團隊采取的一系列措施,燒結礦的堿度穩定率得到提高,堿度穩定率由85%提高到90%。通過穩定燒結礦堿度,燒結礦的FeO 穩定率、TFe 穩定率和MgO 穩定率等指標均得到不同程度的提高。

圖2 堿度穩定率對比

5 結語

針對邯鋼煉鐵部2 號燒結機燒結礦堿度穩定率不高的問題,提高燒結礦堿度穩定率攻關團隊結合2 號燒結機生產條件和自身實際存在的問題,對影響燒結礦堿度波動的因素進行了深入分析,并提出了一系列解決方案。

通過加強混合料換堆管理、穩定除塵灰配加種類、加強熔劑質量跟蹤、加強對皮帶秤的跟蹤和維護、增加混合料取樣次數、規范熔劑調整準則等一系列措施的實施,使2 號燒結機燒結礦堿度穩定由85%提高到90%,達到了攻關預期目標,為后續高爐的高產、穩產和低耗奠定了基礎。