某特種汽車千斤頂連接橫梁優化設計

岳瑩瑩

泰安航天特種車有限公司,山東泰安 271000

0 引言

車架是汽車的一個重要組成部分,它直接影響到汽車的使用安全性。作為汽車的基體,起到支撐、連接汽車各總成的作用,并承受來自整車的各種載荷,且要有足夠的強度和合適的剛度。其中足夠的強度很重要,若強度不足,嚴重時會導致在使用過程中發生斷裂,影響使用安全。

本文針對某特種汽車千斤頂連接橫梁處螺栓和鉚釘斷裂問題,分析了失效原因并找到了斷裂根源,對千斤頂連接橫梁的結構進行了優化設計,從而解決了斷裂問題,保證了車輛安全使用。

1 車架總成結構介紹

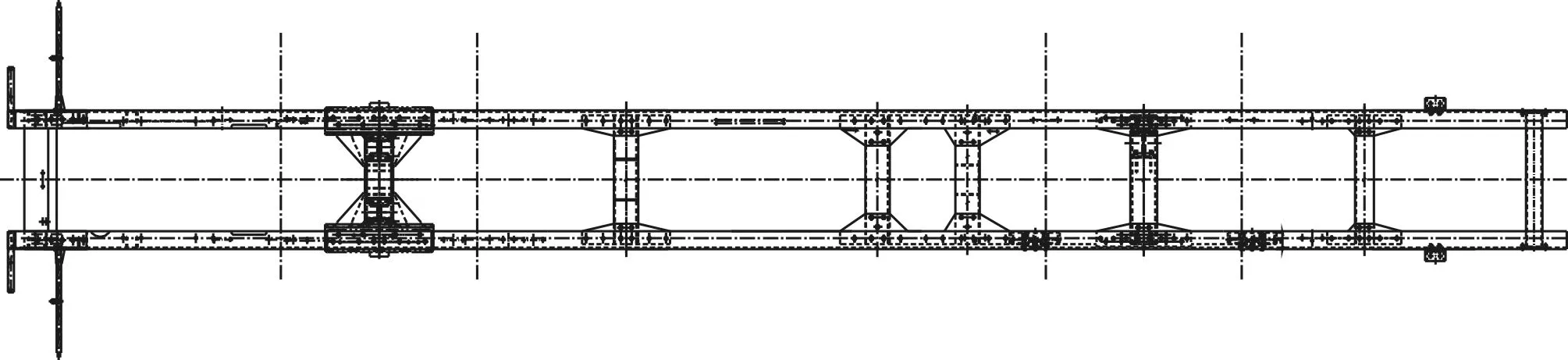

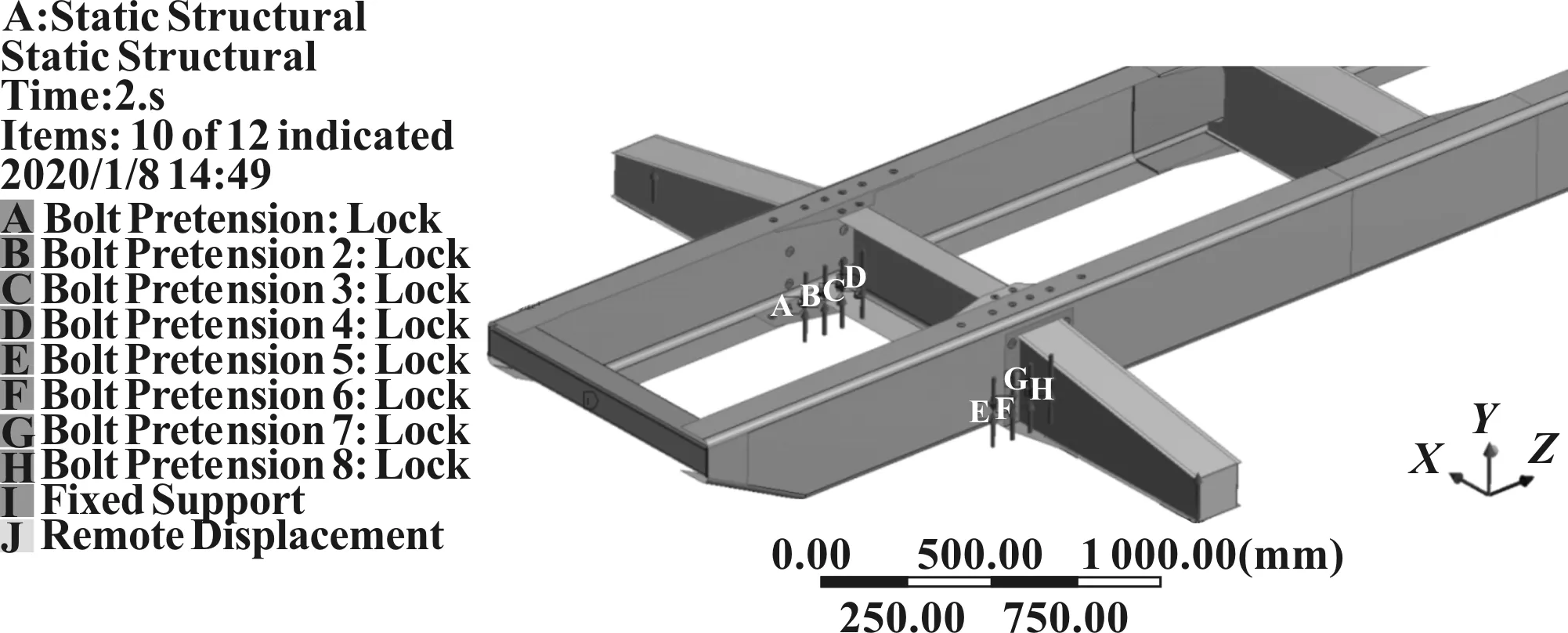

某特種汽車車架總成為框架結構,由兩根縱梁、8根橫梁及加強梁組成,如圖1所示。縱梁、加強梁及橫梁通過鉚釘和螺栓連接,縱梁、加強梁及橫梁材料為BS700MCK2鋼板。縱梁板厚為10 mm,截面尺寸為350 mm×130 mm;千斤頂連接橫梁板厚為8 mm,寬度為140 mm;加強梁板厚為6 mm。橫梁上部使用鉚釘通過加強梁與縱梁上翼面連接;下部使用鉚釘和M16螺栓通過加強梁與縱梁下翼面連接,并與千斤頂支架底部的安裝板連接。千斤頂支架的背部安裝板通過6個M16螺栓與縱梁立面連接。

圖1 車架總成結構

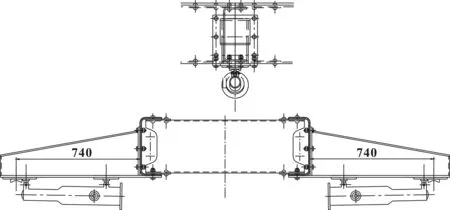

本文在某特種汽車滿載狀態下千斤頂舉升試驗時,發生橫梁底部車架翼板與橫梁連接的鉚釘斷裂,千斤頂支腿與車架縱梁連接的螺栓斷裂。斷裂處橫梁局部結構示意如圖2所示。

圖2 斷裂處橫梁局部結構示意

2 故障原因分析

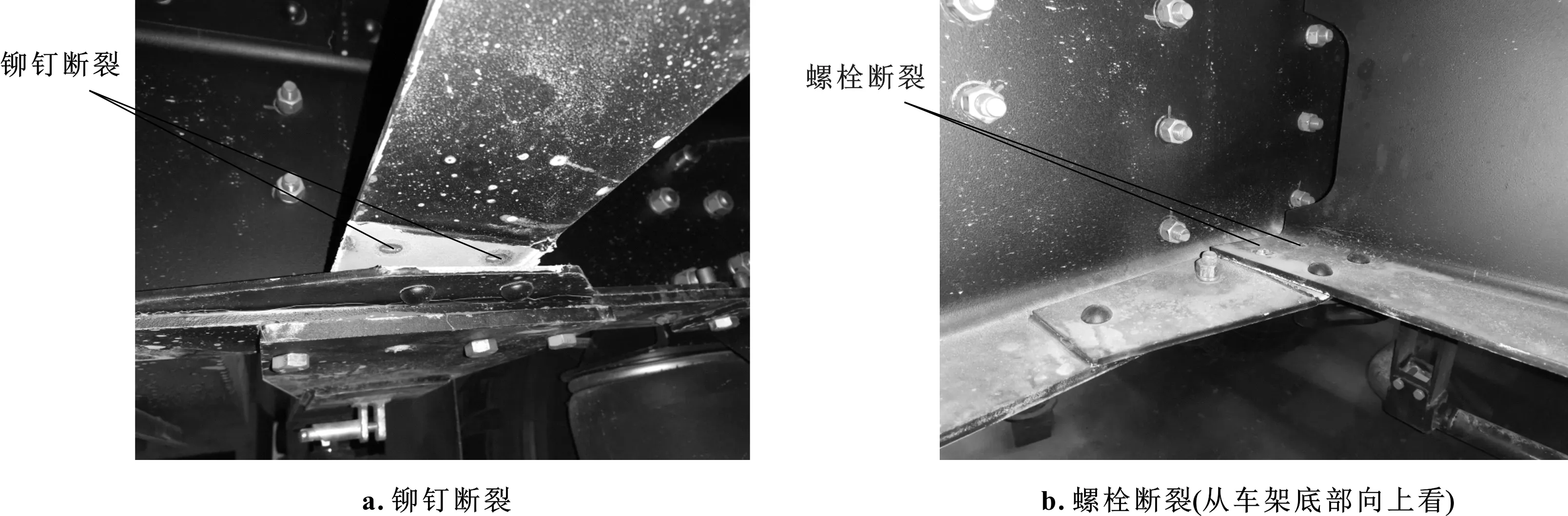

某特種汽車螺栓、鉚釘斷裂狀態是滿載狀態下千斤頂舉升試驗時,位于千斤頂連接橫梁底部車架翼板與橫梁連接處的鉚釘斷裂,以及千斤頂支腿與車架縱梁連接處的螺栓斷裂,其斷裂位置如圖3所示。

圖3 橫梁螺栓和鉚釘斷裂位置

利用故障樹分析工具對千斤頂連接橫梁螺栓、鉚釘斷裂原因進行分析,基本排除鉚接質量、螺栓擰緊力矩、螺栓鉚釘材料、千斤頂使用工況等這些因素引起的斷裂,初步判定斷裂原因主要是千斤頂連接橫梁設計強度不足,局部受橫向力較大導致螺栓、鉚釘在結合面處發生破壞。

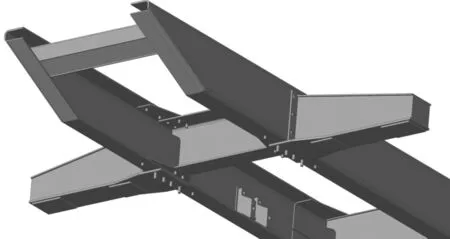

進一步分析失效原因,使用三維建模,千斤頂連接橫梁局部模型如圖4所示。由圖可知,后橋至車架尾部共3根橫梁、兩個千斤頂支架及兩段縱梁,其中千斤頂連接橫梁與縱梁靠橫梁上下平面左右布置的24個鉚釘和8個螺栓進行連接,其余兩根橫梁與縱梁間以焊接形式模擬。

圖4 千斤頂連接橫梁局部模型

根據千斤頂舉升試驗時的實際情況,進行仿真兩千斤頂支起時底盤加滿載,后兩橋載荷250 kN,如圖5所示。兩千斤頂支點為縱梁向外740 mm處,左右對稱,各承受豎直向上力125 kN,對千斤頂連接橫梁與縱梁連接的底部4個螺栓及兩個鉚釘受力進行仿真計算。

圖5 仿真加載示意

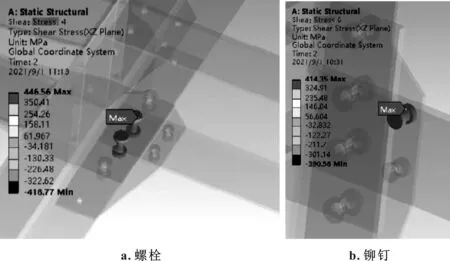

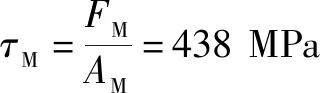

圖6為千斤頂連接橫梁整體受力示意,圖7為螺栓和鉚釘受力示意。可以看出千斤頂連接橫梁局部出現應力集中現象,局部受橫向力較大,該處設計強度不足,使螺栓、鉚釘在橫梁與連接板結合面處發生破壞。螺栓最大受力446 MPa,鉚釘最大受力414 MPa,8.8級M16螺栓屈服強度為640 MPa,鉚釘材料Q235的屈服極限235 MPa,安全系數較小。根據仿真計算結果,滿載時千斤頂舉升工況下,千斤頂連接橫梁局部受橫向力較大,該處設計強度不足,導致螺栓、鉚釘在橫梁與連接板結合面處發生破壞。

圖6 千斤頂連接橫梁整體受力示意

圖7 螺栓和鉚釘受力示意

3 機制分析

某特種汽車千斤頂連接橫梁與縱梁、千斤頂支架(以下簡稱“支架”)之間的連接方式為:支架立面與縱梁立面接觸,使用M16螺栓連接;支架底部與縱梁底面接觸,使用M16螺栓和鉚釘進行連接。

當千斤頂舉升工作時,千斤頂支撐地面,通過其與支架之間的支撐點,傳遞支反力,并通過轉化,直接作用于支架與縱梁的連接面的上部,對縱梁立面上部產生擠壓,同時使底部螺栓和鉚釘承受橫梁、縱梁、千斤頂支架等幾層板之間移位產生的剪切,導致鉚釘及螺栓在結合面處發生破壞。

4 問題復現

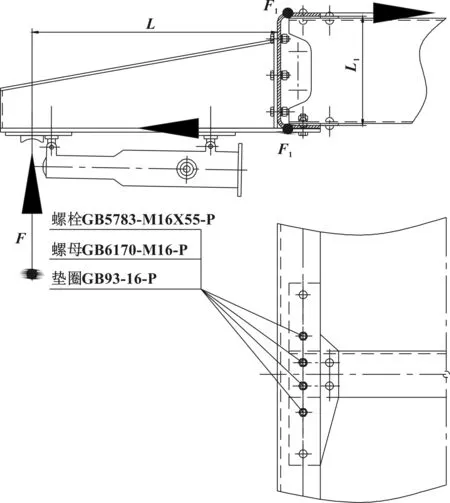

采用理論計算對問題進行復現,局部受力分析如圖8所示。

圖8 局部受力分析

該處底部有4個8.8級M16螺栓連接,單個螺栓預緊力為72 500 N。其中參與橫梁與縱梁間連接的螺栓有兩個,此兩個螺栓提供橫向摩擦力為=2=21 750 N,其中為鋼對鋼摩擦因數取0.15,為單個螺栓預緊力72 500 N。

5 改進措施及驗證

5.1 改進措施

針對千斤頂舉升工況下千斤頂連接橫梁處螺栓及鉚釘受橫向力較大的問題,對其結構進行了改進優化,削減傳遞至螺栓及鉚釘的橫向受力,提高橫梁使用安全系數。千斤頂連接橫梁局部優化后結構如圖9所示。

圖9 千斤頂連接橫梁局部優化后結構

(1)在該處兩千斤頂支架的底部增加一個連接板將左右千斤頂支架連接為一體,以減小螺栓及鉚釘的受力。

(2)將千斤頂連接橫梁增加封板改為箱形梁結構,并增加連接座將縱梁與橫梁連接,增加縱梁剛性,減小該處局部變形,緩解螺栓及鉚釘受力情況。

(3)將該處橫梁與縱梁連接使用的左右各4個普通M16螺栓更換為鉸制孔用M16螺栓,并將螺栓等級提高至10.9級,增強螺栓本身的抗剪能力。

5.2 計算驗證

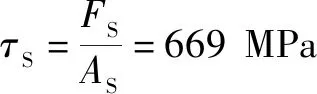

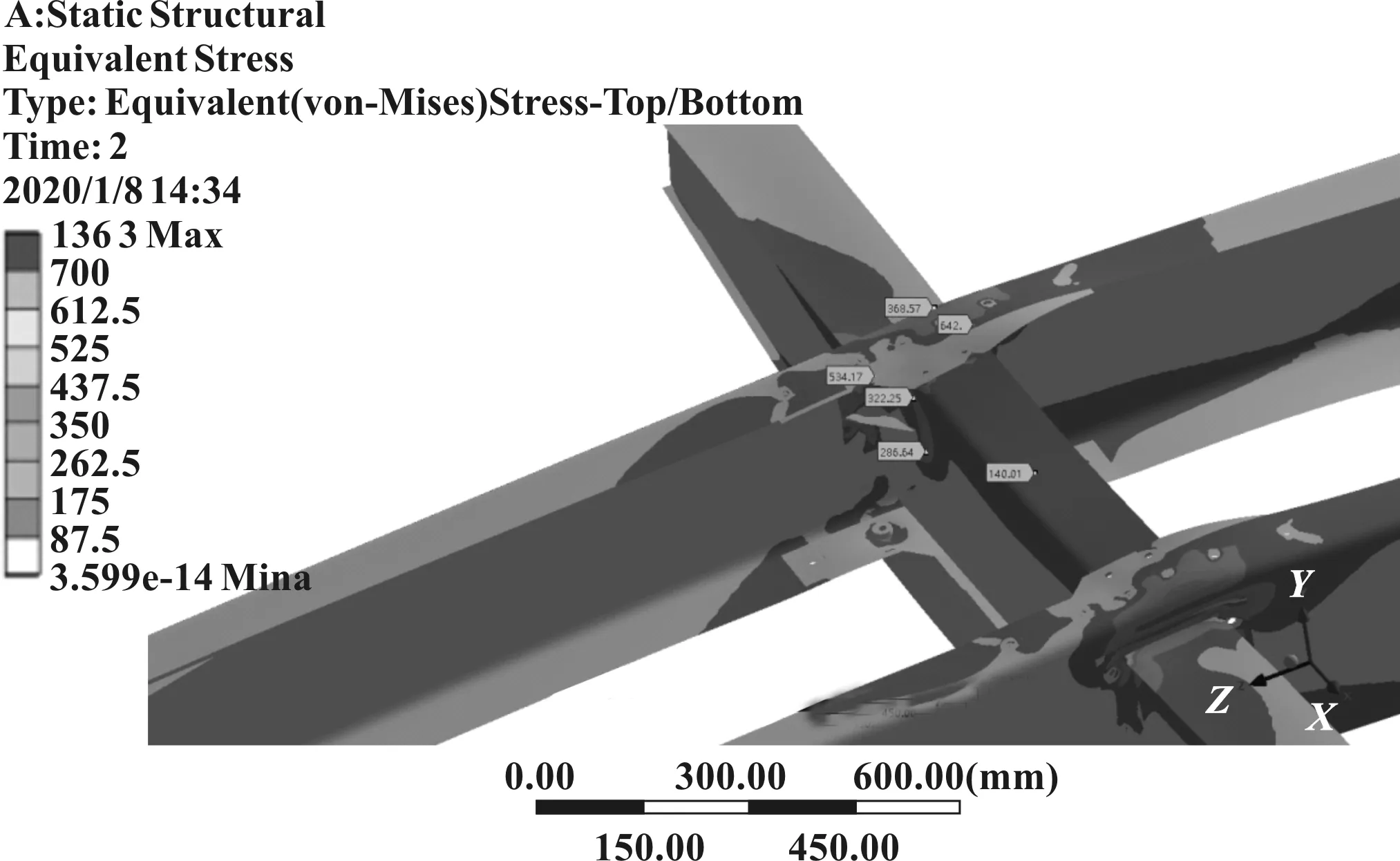

對優化后的結構進行有限元仿真分析,可以看出千斤頂連接橫梁優化后,千斤頂連接橫梁局部最大應力得到明顯改善。同時螺栓受力由446 MPa降低至160 MPa,安全系數為4;鉚釘受力由414 MPa降低至146 MPa,安全系數為1.6,滿足設計使用要求。優化后千斤頂連接橫梁有限元應力云圖如圖10所示,優化后螺栓和鉚釘應力云圖如圖11所示。

圖10 優化后千斤頂連接橫梁有限元應力云圖

圖11 優化后螺栓和鉚釘應力云圖

6 結論

通過對某特種汽車滿載狀態下千斤頂舉升試驗過程中出現千斤頂連接橫梁底部車架翼板與橫梁連接的鉚釘斷裂、千斤頂支腿與車架縱梁連接的螺栓斷裂的情況為切入點,借助ANSYS軟件對滿載狀態下千斤頂舉升試驗過程進行仿真計算,并對千斤頂連接橫梁進行結構改進。

對優化方案進行千斤頂舉升試驗,并驗證優化效果。結果表明,ANSYS軟件計算結果與實際驗證結果相同,說明通過ANSYS進行仿真計算的過程可以作為設計優化的依據。新設計的千斤頂連接橫梁滿足設計使用要求,可以保證車輛安全使用。