機器人在汽車二排座椅骨架自動裝箱方向的應用探索

陳磊,謝知育

1.延鋒國際座椅系統有限公司寧波杭州灣新區分公司,浙江寧波 315000;2.鄞州實驗中學,浙江寧波 315000

0 引言

近年來,我國乘用車SUV車型市場占有率不斷提升,2020年中國SUV產量占汽車產量的37.26%,較2019年上升了約0.65個百分點。截至2021年6月,我國SUV產量完成463.5萬輛,同比增長28.1%,其中六/七人座 SUV車型占比大幅上升。某新車型的二排骨架產品體積與尺寸較大、結構復雜、單件質量達25 kg,不利于手動生產和搬運作業,傳統單站生產模式由于作業模式差和生產過程搬運效率低等原因,正在逐步被淘汰。取而代之的是效率較高的流水線作業模式,但即使是流水線作業在大型復雜骨架裝配制造過程中依然存在產品吊運和裝箱困難問題。如何實現重型骨架高裝載率下的自動化裝箱是困擾當前骨架行業的一大難題,也成為提升生產線“最后一站”效率必須要攻克的一個課題。

本文以某公司乘用車二排重型座椅骨架裝配線實際裝配制造為例,基于FANUC機器人完成自動裝箱系統設計,通過在使用過程中不斷優化,實現二排重型骨架多項目多產品兼容配套自動裝箱作業,從而解決二排骨架人工吊裝困難和人機工程不良問題。

1 自動裝箱作業流程

自動裝箱作業流程如圖1所示。其作業流程為:骨架產品檢驗完成后流轉至抓取工位;設備讀取托盤芯片信息判定當前骨架產品信息,調取對應骨架產品程序判斷抓手型號,調整抓手狀態,機器人攜帶抓手運行至抓取工位;抓手判斷產品狀態是否符合抓取狀態,符合抓取條件后氣缸夾緊,機器人攜帶產品運行至裝箱區域;將產品放至料箱的指定位置氣缸松開,夾具退出產品,機器人回原點等待下一件骨架產品。

圖1 自動裝箱作業流程

2 自動裝箱系統組成

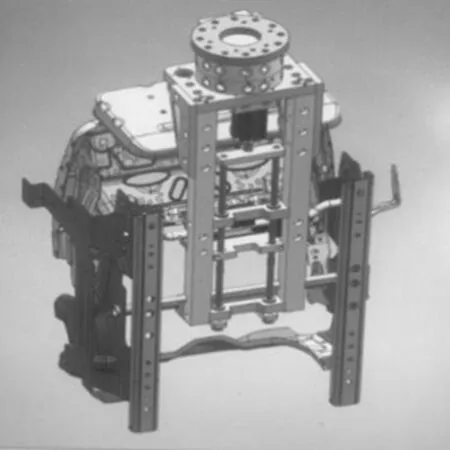

自動裝箱系統主要由機器人、夾具、換槍盤、通信單元等組成。

(1)機器人。它是自動裝箱系統的重要組成部分,是搬運零件的主要載體,也是整個系統運行的核心。

(2)夾具(抓手)。它是自動裝箱系統的執行關鍵部件,起到產品固定、夾緊作用。

(3)換槍盤。它是夾具的快換工具,具有重復定位精度高、響應速度快、運行平穩、可靠性高等特點,且換槍盤機構可提升生產線的柔性化,兼容更多產品在同一生產線生產制造。

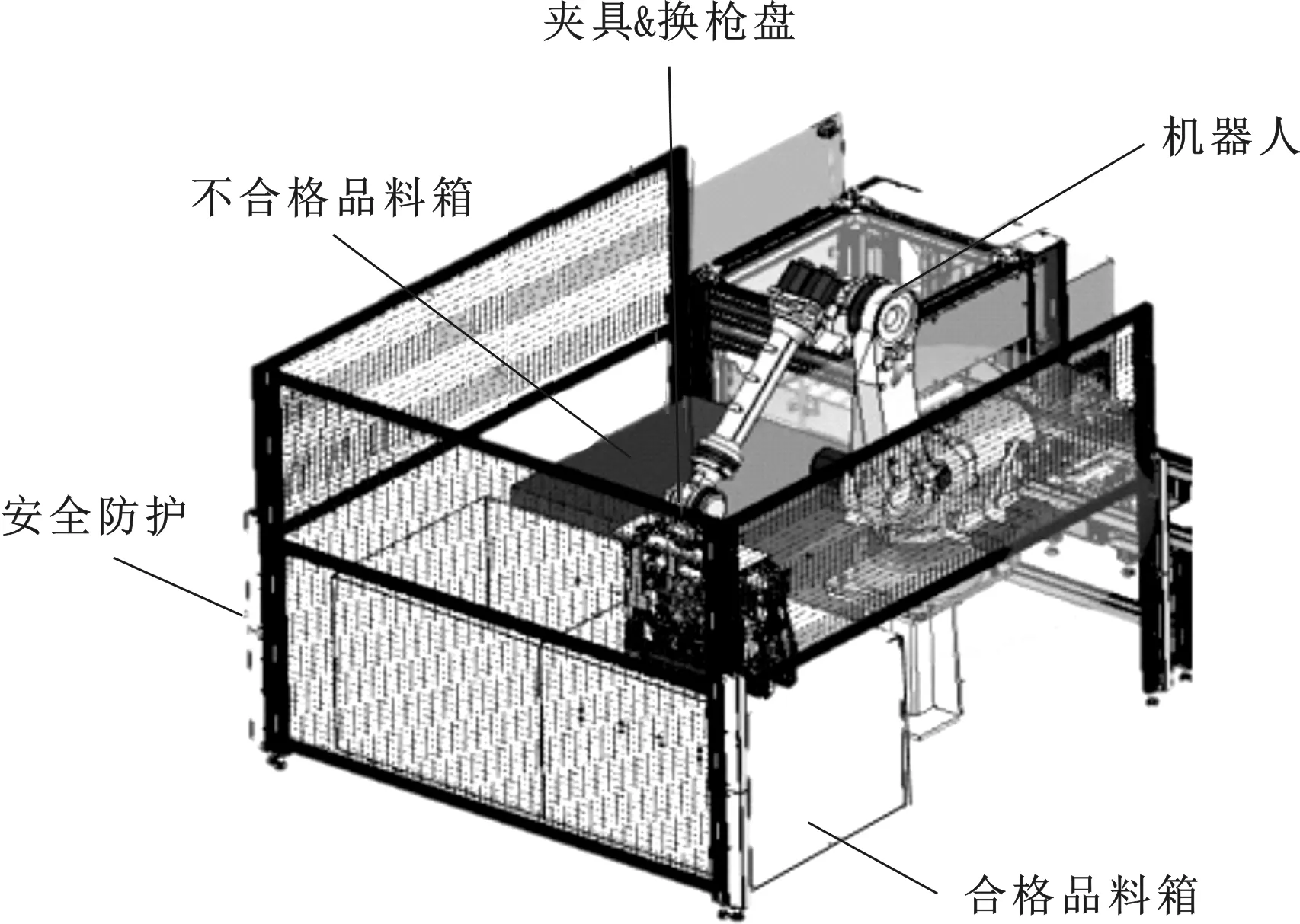

自動裝箱系統如圖2所示。

圖2 自動裝箱系統

3 夾具設計與運行

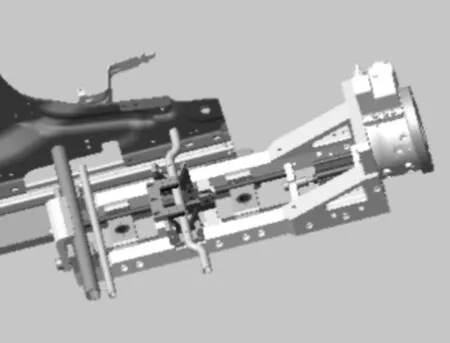

3.1 產品抓取狀態分析

產品裝夾狀態示意如圖3所示。由流水線抓取到裝箱狀態可見,產品抓取狀態在整個過程中發生了90°的旋轉,其重心在產品抓取到裝箱狀態過程中同樣發生,這就帶來了產品與夾具的受力點90°的變化。此次需要完成自動裝箱的座椅骨架產品因非均勻等質量物體,底部滑軌區域質量集中,上部框架質量分散,故產品重心偏低中部。裝箱過程中產品夾緊狀態及受力點的變化,需要在設計夾具時充分考慮,保證夾具的設計能滿足產品抓取及裝箱的要求,在整個過程中保證作業穩定。

圖3 產品裝夾狀態示意

3.2 夾具設計

夾具作為整個系統的夾緊執行機構,工裝夾具技術在其中發揮的作用尤為重要,其能夠最大限度保證工作過程的精確性和高效性。基于座椅骨架產品結構和裝箱要求進行該骨架產品的夾具設計開發,滿足骨架產品的高裝載率裝箱要求。

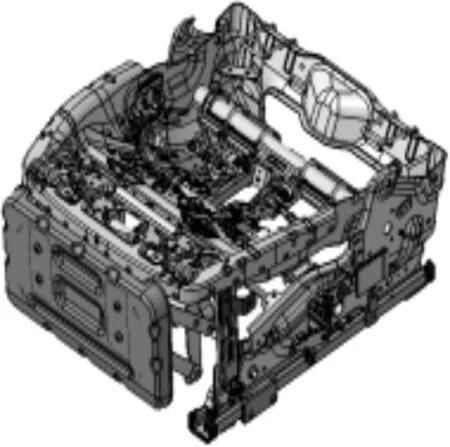

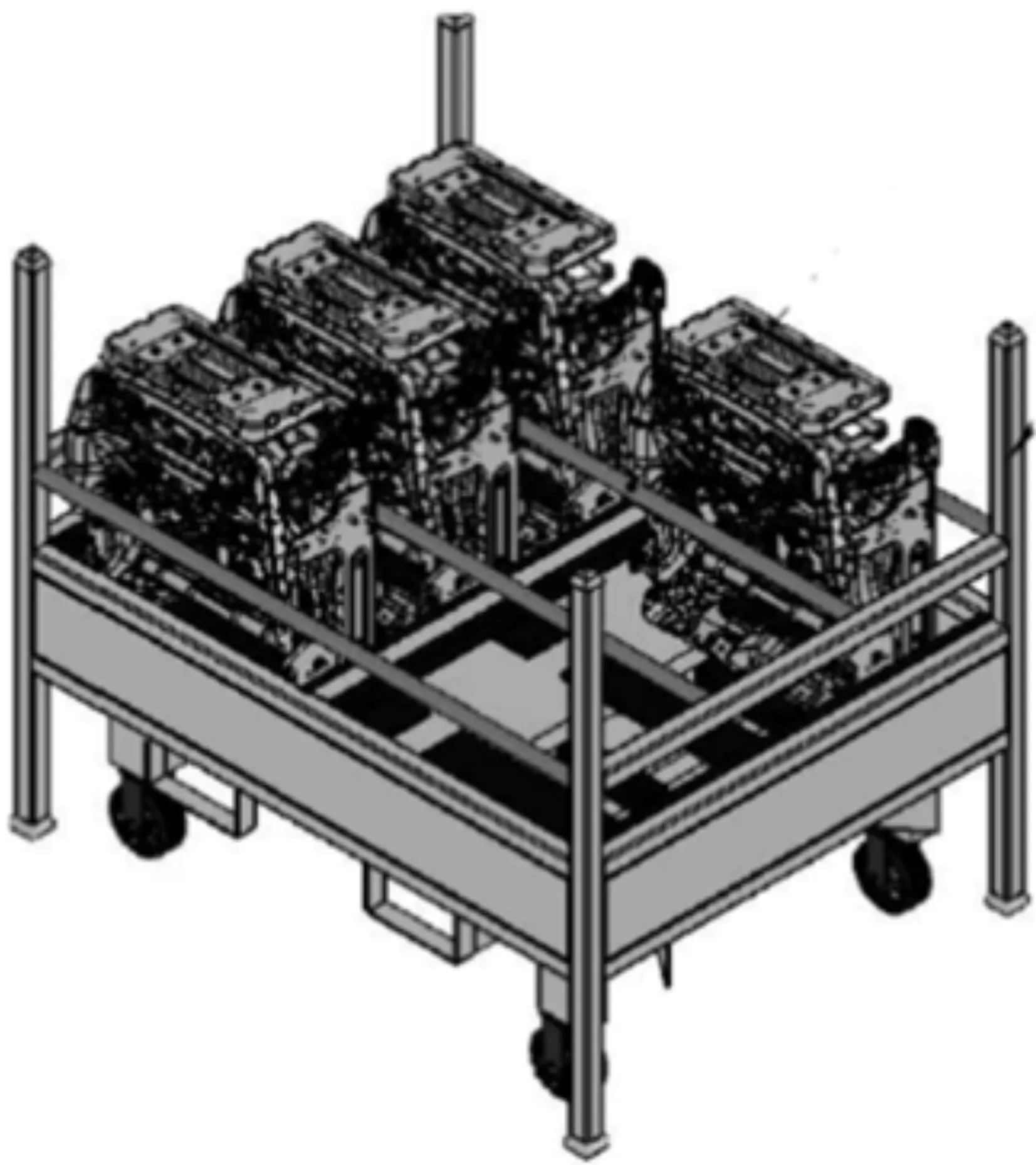

基于圖4的六人座骨架產品結構,正常設計的夾具(抓手)夾緊機構需要夾緊零件上狀態穩定和剛性強的部位,保證零件在整個過程中穩定,考慮到該零件結構復雜和圖5的高裝載率裝箱狀態,對夾具運行空間有較大限制,故此夾具結構不宜過于復雜。

圖4 六人座骨架產品結構

圖5 六人座骨架裝箱狀態

此次設計,夾具在抓取裝箱過程中保證產品的穩定是整個設計的關鍵,即設計如何將零件重力變化和夾具結構相結合,保證抓手可以滿足在水平夾緊狀態托起產品過程中,零件與夾具受力點作用于夾具結構底部,零件在產品旋轉至裝箱狀態時的搬運與裝箱過程,受力點產生變化作用于夾具結構側邊的要求。該夾具在零件裝箱完成松開夾緊機構后,可以滿足移動短距離的退出,不會給產品帶來重大質量風險。

結合上述需求,此次夾具設計首次引入“U型+銷鎖結構”概念。夾具與產品接觸區域主要以U型結構體現,如圖6所示。該結構可以保證產品在抓取過程中的受力穩定,同時該結構也可以滿足機器人搬運和裝箱過程中產品與結構受力點變化的需求,即受力點由下部至側邊的轉變(圖7),同時通過銷子鎖死機構保證產品在運行過程中穩定無竄動。

圖6 抓手結構

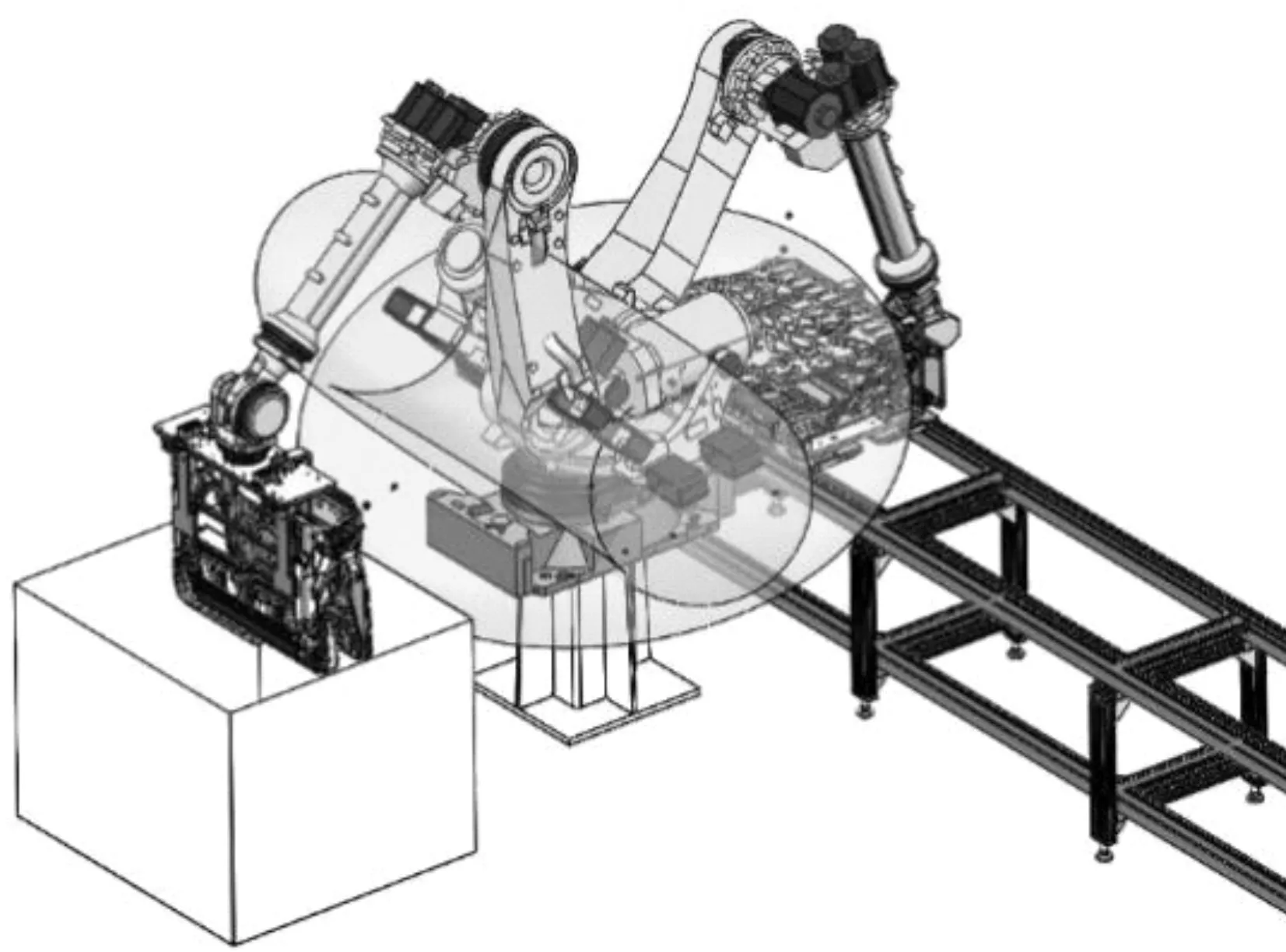

圖7 抓取模擬

4 實際運行效果

4.1 抓取

骨架產品在工位完成型號判斷并解鎖,機器人調取對應產品抓取程序帶抓手運行至產品解鎖位,抓手伸入預定位置,機器人帶抓手運行并與產品接觸,到位后機器人發出指令給PLC進行信號交互,PLC將信號交互信息進行判斷,將對應的指令發送給相關電氣件,最終指令輸出到夾具夾緊執行機構,完成產品與夾具的固定。

4.2 運行

骨架產品夾緊后,機器人根據程序設定的運行軌跡至料箱上方,機器人發送信息指令給PLC,確認該產品在料箱中的準確位置。機器人根據PLC的反饋信號,運行至零件放置點位,并將到位信號反饋給PLC,PLC發送指令給夾具打開氣缸,完成打開動作后,機器人運行帶夾具脫離產品,同步PLC記錄料箱該點位狀態信息。機器人運行回原點,結束運行程序。

骨架產品配套滿箱或者根據后續產品信息判斷料箱點位不足后,PLC根據記錄信息將指令發送給軌道,軌道將滿箱產品送離裝箱作業區域。

4.3 運行存在的問題

在生產線的實際運行過程中,采用“U型+銷鎖”的抓手結構,在機器人將產品放置在料箱的作業完成后,因料箱存在尺寸差異,部分料箱會導致產品存在“扶正”的過程,那么抓手退出過程中與產品的“扶正”過程是同時進行的,這就導致了抓手的承重機構(U型)與零件管子存在刮擦風險。刮擦嚴重的會讓骨架產品在料箱中傾斜甚至掛件等風險,如圖8現場實際運行故障所示。其實夾具設計原理是符合整個裝箱過程需求的,之所以在運行過程中會出現問題,主要還是料箱尺寸差異過大,夾具無法兼容料箱尺寸差異,導致在夾具退出過程與零件產生了干涉摩擦。料箱原來是為了滿足人工裝箱的,所以對尺寸精度要求并不是非常高,現在由于裝箱方式進行了變更,導致上述問題的發生。但是如果由于裝箱方式的改變需要把所有料箱重新設計制作,那么新增料箱的投資成本將達到20萬元左右,還會造成已有的料箱報廢,變相地造成產品制造成本的增加,從而不利于工廠在市場上的競爭。因此需要對夾具進行技術優化,提升其兼容料箱尺寸差異的能力,實現低成本、高效益的生產模式。

圖8 現場運行故障

5 夾具優化

夾具優化的目的是:既滿足骨架產品抓取功能,又要消除干涉區域。對于工廠首次運用的創新項目,本文采用驗證法進行優化,首先去除干涉區域,將U型結構優化成V型結構并更換夾具機構上對應的部件,進行現場實際運行驗證。通過運行驗證產生了新的問題:在骨架產品運行過程中,前面提到的受力點變換問題,改成V型后會導致零件下滑靠近鎖緊銷釘根部,那么在放置完成后有小部分過程氣缸銷釘受力無法順利縮回,兼容性同樣無法滿足料箱差異。

針對夾具銷釘縮回不到位問題,通過分析確定是產品在運行過程中受力點的變化帶來的影響,其在U型結構側邊的受力在V型結構中表現為部分轉移到銷釘上,使得銷釘與孔存在一個壓力以及摩擦力的干涉情況,導致氣缸無法將銷釘縮回到位。因此,需要優化當前的銷鎖結構。經過研究和討論,最后提出以“滑塊固定(圖9黑色區域)+V型結構”組合替代原有的“U型+銷鎖結構”模式。滑塊固定結構可以起到產品固定作用,并且氣缸解鎖時,滑塊的受力方向與運動方向一致不存在其他干涉。同時為了進一步提升機構的兼容性將V型結構上部去除50%,在保證產品裝箱過程中豎直狀態穩定情況下,進一步降低抓手外退過程中產品與抓手機構的接觸可能性,降低產品與零部件干涉概率。通過現場實際運行后,基本消除了上述兩個夾具方案帶來的現場運行問題,此次優化的“滑塊固定+V型結構”極大增強了抓手的兼容性和可操作性,優化后的夾具抓取狀態如圖9所示。

圖9 優化后的夾具抓取狀態

6 結束語

結合效率、成本、人機工程等諸多因素綜合考慮,工業機器人在汽車座椅自動化方面的運用范圍將逐步擴大,夾具(抓手)作為機器人和產品間的銜接工具,其相關結構的功能設計尤為重要。未來針對重型骨架和大尺寸產品,要想滿足高裝載率的要求,就會將產品以最小空間體積進行包裝,夾具(抓手)在設計過程中,應考慮產品在搬運過程中重心的變化,抓手部件可以承受或者符合受力變化帶來的挑戰,且整個夾具結構不宜過于復雜。同時設計抓手還應考慮產品尺寸波動與不同包裝料箱間尺寸差異無法平衡所帶來的挑戰。常規料箱的尺寸精度和機器人軌跡精度差距往往達到10倍以上,這也使得設計夾具(抓手)時需最大程度吸收包裝料箱的尺寸差異,降低精度的差異導致的設備與料箱雙重投資浪費。