某中型液壓挖掘機裝配車間工藝設計

張烜,滿朝,王燭光,劉偉召,李偉

(中機中聯工程有限公司,重慶 400039)

1 引言

挖掘機是工程機械行業的主導產品,被譽為“工程機械之王”,其具有動作靈活、多功能和高效率等特點,并且極受用戶的歡迎[1]。中型液壓挖掘機作為挖掘機產品的主力機型,被廣泛應用于水利工程、交通運輸、電力工程和礦山采掘等機械施工中。中型液壓挖掘機的發展對工程機械行業起著重要作用[2]。

目前,隨著中國經濟的不斷發展,國內中型挖掘機市場已呈現迅速發展之勢,隨著“城鎮化建設”“國內大循環”“新基建”等國家項目的拉動,中型挖掘機產品有廣闊的市場發展前景[3-4]。

2 項目概況

車間面積:35 880 m2。

生產綱領:年產中型液壓挖掘機16 500 臺(其中,13~36 t級別14 810 臺,40~48 t 級別1 690 臺)。

3 工作制度與年時基數

裝配車間采用大單班工作制,全年工作日300 d,設備年時基數2 880 h,工人年時基數2 730 h。

4 裝配車間工藝方案

4.1 車間土建參數

裝配車間長276 m(東西向,由13 個12 m 柱距組成),寬120 m(由北至南:1 個18 m 跨、1 個30 m 跨、3 個24 m 跨),起重機軌頂高10 m。車間北側有10 m 卸貨雨棚及與涂裝車間通過2 個連廊相連。

本車間每跨行車噸位為20 t+10 t(歐式),其中40~48 t 級別產品裝配區采用32 t(歐式)。

根據中型挖掘機的產品及裝配工藝特點,本車間主要分為:13~36 t 級別中挖裝配線、40~48 t 級別中挖裝配區、物流中心、SKD 區、預留區及景觀中庭區等。

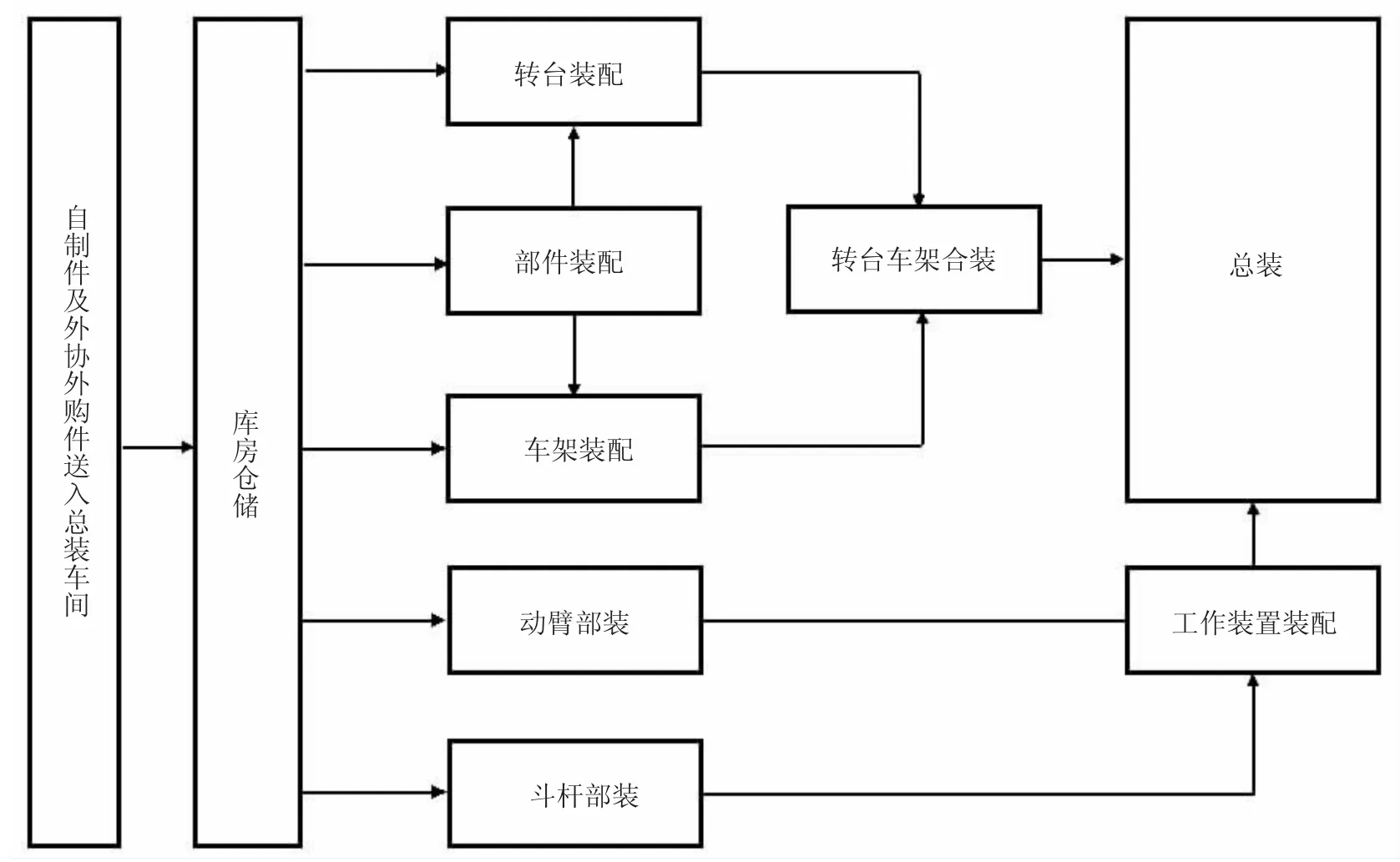

4.2 車間主要工藝流程

車間主要工藝流程如圖1 所示。

圖1 車間主要工藝流程

4.3 車間工藝方案說明

1)挖掘機轉臺、車架、動臂、斗桿等結構件采用重型積放鏈設備通過空中連廊由涂裝車間空中輸送至裝配車間。根據裝配與涂裝工段生產班次差別,結構件暫存量按1 個班次生產量考慮(55 臺套)。

2)13~36 t 級別中挖車架裝配線采用RGV 裝配線,混線生產。生產節拍為11.5 min。

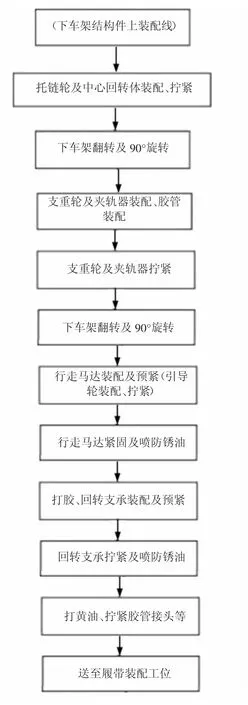

車架主要裝配工序如圖2 所示。

圖2 主要裝配工序

3)車架履帶裝配采用履帶自動裝配系統,主要裝配工序如下:1 臺套履帶送入履帶裝配工位—鋪展履帶(卷展履帶機)—履帶推送入位(含定位)—(下車架RGV 小車送至履帶裝配工位)—升降機提升(帶履帶及下車架整體提升)、下車架RGV 小車返回—升降機下降—卷履帶(卷展履帶機)—(穿梭車將下車架送至合車線)。

4)13~36 t 級別中挖轉臺裝配線采用RGV 裝配線,混線生產。生產節拍為11.5 min。

車架主要裝配工序如下:(上車架結構件上裝配線)—線束—電磁閥安裝—回轉馬達—主閥—發動機—散熱器—駕駛室—先導管路及空調管路連接—液壓油箱、燃油箱—兩箱調整—冷卻管路、控制盒—框架—右門板安裝—電瓶—左門—頂板安裝—電氣—機罩—合車轉線—送至合車線合車。

對應轉臺裝配線各工位,設置9 條部裝線。

5)中挖合車裝配線采用雙板鏈線,混線生產。生產節拍為11.5 min。合車線主要裝配工序如下:(穿梭車將下車架送至合車線)—合車—合車擰緊—行走管路連接—加油加水/ 漲緊/壓軌鏈—動臂油缸裝配。

6)中挖總裝工序間移動利用挖掘機自身動力,采用啟機行走方式。主要裝配工序如下:配重吊裝/ 管路連接—配重擰緊—工作裝置合裝—工作裝置硬管裝配—挖斗裝配—黃油加注—檢查、下線—(開至調試車間)。

對應工作裝置合裝工位,設置1 條工作裝置部裝線,線體采用RGV 連線。

5 工藝方案特點

為了達到本項目的高要求及大規模的產能建設目標,設計大膽采用了諸如:RGV 裝配線、翻轉變位機、多軸電動擰緊機、助力機械手、履帶自動裝配系統、車架合裝程控行車、尾氣收集系統、自動化立體庫、AGV 系統、自動揀選系統等先進設備,大大提升生產率,縮短生產周期。

1)縮短裝配節拍:節拍時間由傳統裝配線的15~20 min/ 臺提升為11.5 min/ 臺。

2)柔性裝配:裝配線采用RGV 線,具備混線生產、柔性生產能力,一條線可滿足ZE135~ZE360 共8 種型號共線裝配的能力。結構件上線前采用重型積放鏈系統進行空中存儲、編組及積放,滿足“多品種小批量”柔性生產需求。對于部分不能上線的產品,采用“島式裝配工作臺”,實現柔性裝配。

3)自動化裝配:車架裝配線為“黑燈線”,主要零部件(支重輪、托鏈輪、行走馬達、回轉支承等)的裝配及擰緊都采用機器人完成;車架自動翻轉變位;履帶自動裝配;車架及轉臺的合裝采用程控行車實現自動裝配。

4)自動化物流:AGV 系統、自動揀選系統及自動化立體庫的應用:在外協外購小件的配送上,通過自動揀選系統和AGV 送料小車的大量使用,實現了零部件配送中的無人化和高自動物流。

自動揀選系統極大地方便了小型零部件的撿配,電子系統自動對每個貨架上的物料進行統計,當物料數量低于設定值自動報警,避免了物料短缺現象的發生。同時,該系統既可快速卸貨至入庫,又自動按照線體不同需求自動分揀每條線需要的物料至AGV 系統接件區,實現了外協外購小件從卸貨到裝配線邊的“無縫連接”。

AGV 驅動物料配送小車實現單臺套配送:單臺套配送不僅解決了庫存嚴重浪費的現象,而且大大縮短了作業人員拿取物料的時間,從而提高了作業效率。

部分進口外協外購件采用自動化立體庫的型式進行存儲,實現入庫、存儲及出庫的全自動化。

6 結語

通過對國內某中型液壓挖掘機裝配車間工藝設計,實現了13~48 t 級別產品的柔性化、自動化裝配生產。本設計采用先進的設備、合理完善的工藝流程、科學的規劃布置,形成具有先進水平的中型液壓挖掘機裝配車間。