重整生成油液相加氫技術應用研究

于子千

(中國石油云南石化有限公司生產三部,云南昆明650300)

重整生成油加氫工藝是中國石化長嶺公司和湖南長嶺石化科技開發有限公司聯合開發的具有自主知識產權的新型脫烯烴工藝。傳統的白土/分子篩吸附工藝會產生大量危廢,不僅能耗高,還會帶來巨大的環保壓力。產品質量波動大會帶來不小的經濟損失,頻繁、高強度的換劑也會成為現場操作負擔和危險源。全新的FITS 脫烯烴技術簡單靈活、占地小、產品質量波動小,具有顯著的環保性和經濟性。此項具備獨立知識產權的重整生成油液相加氫技術,已在云南某石化企業重整加氫裝置進行技術改造,試驗后取得初步成效。

1 研究背景

以輕石腦油為原料,在一定操作條件(溫度、壓力、氫油比)和催化劑作用下,烴類分子結構發生重新排列(如脫氫、環化、異構化、裂化等)的過程稱為催化重整。催化重整生產目的是生產高辛烷值汽油及芳烴(苯、甲苯、混苯,簡稱BTX),同時副產氫氣。BTX(苯—甲苯—二甲苯混合物Benzene-Toluene-Xylene,簡稱輕質芳烴。)是1 級化工原料,全世界所需的BTX 有50%以上是來自催化重整。由于BTX 中含有少量烯烴,若要生產出達標產品,就必須要脫除其中的烯烴。

2 脫烯烴工藝現狀及缺點

重整生成油脫除烯烴的傳統方法有白土(分子篩)吸附法,白土罐中裝有中度酸性的活性白土。白土可以選擇性的除去芳烴中的雜質,可以部分地吸附烯烴和二烯烴,同時還可以作為1種酸性催化劑使其聚合為高沸點的化合物以此脫除。但白土吸附法仍存在缺點。

(1)壽命短、耗時長、工作量大。在使用白土吸附法的重整聯合裝置重整反應器提量過程中,隨著加工量的提高,烯烴用量也相應增加。白土(分子篩)失活加快,平均1罐白土30 d失活,1罐分子篩50 d 失活。換劑需耗費較長時間。退油、吹掃、干燥、卸劑、裝劑、墊油等操作在非雨季最快也要7 d。整個換劑過程中,工藝調整導致能耗升高,白土罐內退到污油系統的油會造成巨大浪費。

(2)環保及質量檢測問題。由于白土難以再生,大量的廢白土作為危廢品需要填埋處理,帶來大量的環境問題,危廢處理費用甚至超過了購買新鮮白土的費用。換劑過程消耗大量蒸汽、氮氣,吹掃后期的現場明排也可能造成污染。

白土使用末期,會使混苯產品的質量受到較大影響,產品樣品中經常出現顏色發黃、發綠、呈酸性油液等現象,經銅片腐蝕檢驗,確定為不合格品。推斷是白土末期高溫下酸性物質釋放導致,或是該白土為焙燒—酸洗再生白土,存在較大質量隱患。鑒于傳統的白土/分子篩吸附法存在的種種弊端,采用新型脫烯烴技術勢在必行。

3 液相加氫技術

加氫脫烯烴技術是利用貴金屬催化劑或非貴金屬催化,在一定壓力和溫度下,將油中的烯烴、二烯烴等不飽和烴選擇性加氫飽和,以此達到除烯烴的目的。近年來,重整油選擇性加氫脫烯烴技術發展迅速,國外典型的有美國UOP 公司的ORP 脫烯烴工藝。該工藝采用液相反應將重整生成油的烯烴選擇性加氫為飽和烴,反應條件比較緩和,可脫除高含量的烯烴。

3.1 美國UOP 公司ORP 脫烯烴技術

UOP 公司ORP 脫烯烴技術是對重整油中的少量的烯烴進行選擇性加氫生成相應的烷烴和環烷烴,該技術為液相技術,在較低的溫度和壓力下進行緩和加氫,催化劑平均壽命達8 a 以上,并且UOP ORP 工藝催化劑不需要器外再生。ORP 工藝的2 個(前/后)反應器設計,保證裝置不會因為更換催化劑而停車。目前,ORP 工藝在國內工業應用裝置有7 套,另有8 套在設計或施工階段。

3.2 石科院FITS 技術

3.2.1 FITS 技術應用高效環保重整生成油液相加氫脫烯烴技術是中國石化公司石油化工科學研究院(簡稱RIPP)聯合開發的最新一代液相加氫技術,該工藝技術采用專有氫油高效混合器和RIPP開發的最新型重整汽油臨氫精制催化劑TORH-1。HER 工藝技術可以完全替代國內多數煉油廠現有的白土、分子篩吸附工藝或重整后加氫工藝,具有顯著的環保性和經濟性。

目前中國石化長嶺70×104t/a 重整生成油加氫裝置于2012 年7 月投產,已穩定運行6 a;盤錦浩業化工有限公司100×104t/a重整生成油加氫裝置于2018 年8 月投產,已穩定運行240 d,脫烯烴轉化率在97%以上。

3.2.2 FITS 技術特點(1)反應效率高。工藝技術在反應器入口進行高效油氣混合,部分氫氣迅速溶于原料油中,剩余的過剩氫被分散成微氣泡懸浮于原料油中,反應物料自下向上流經催化劑床層,以平推流反應模式減小返混,反應效率提高,產品質量更穩定,同時液相反應也消除了催化劑潤濕因子的影響,催化劑利用率提高,可完全替代白土或含分子篩催化劑,綜合反應性能優于現有普通加氫工藝,脫烯烴效率高,產品溴指數低,可生產PX 級二甲苯(溴指數小于20 mgBr/100 g);(2)流程靈活。工藝技術采用單管或多管并聯的管式反應,流程簡單,占地面積小,可鑲嵌在已有流程中,還可在主體裝置不停工的前提下,對各反應器單獨進行裝卸劑和器外再生操作,有利于延長裝置的總體運行周期;(3)投資低。工藝技術沒有復雜的氫氣循環系統,設備簡單,可降低裝置建設投資50%以上,且建設周期更短;(4)能耗低。工藝技術取消了循環氫壓縮機或循環油泵,能量消耗可降低50%以上,且氫氣損失及泄漏更少;(5)產品質量穩定。工藝技術不僅保障能重整生成油液相加氫脫烯烴后產物溴指數低,芳烴損失少,也保證了抽余油中烯烴含量低(常規小于1.0%),可以直接作為乙烯原料,或生產溶劑油;抽提系統操作穩定;改善油品顏色,提高產品在市場上的競爭力;重芳烴干點不超高。

根據云南某石化企業連續重整裝置現狀,UOP 提供了重整脫烯烴技術方案(ORP),要求進脫烯烴反應器之前設置硫保護罐,同時保留現有裝置內的C6組分加氫部分。相較之下,FITS/HER技術下的設備結構緊湊,對場地要求不苛刻。

UOP技術與FITS/HER技術對比見表1。

表1 UOP技術與FITS/HER技術對比

4 工藝方案

4.1 裝置規模、組成、原料

某石化企業采用FITS 加氫工藝應用于重整生成油脫烯烴工序,可替代原有白土、脫烯烴吸附工藝或重整后加氫工藝,FITS 加氫模塊鑲嵌在重整脫戊烷塔進料流程中,利用油品自身熱量和壓力,通過補充極少量氫氣,使全餾分重整生成油溴指數由2 000~6 000 mgBr/100 g 降至200 mgBr/100 g以下,苯、甲苯產品溴指數可降至10 mgBr/100 g 以下,二甲苯產品溴指數可降至20 mgBr/100 g 以下。

項目實施后,連續重整裝置公稱規模仍為240×104t/a,重整生成油加氫規模為257 t/h,年操作時間不變。項目實施后,裝置組成、原料性質及組成不變。重整生成油組成見表2。

表2 重整生成油組成

4.2 采用新技術后的裝置產品指標

采用新技術后經過質檢化驗,產品質量符合合格品規格。產品質量標準見表3。

表3 產品質量標準

4.3 采用新技術后的裝置物料平衡

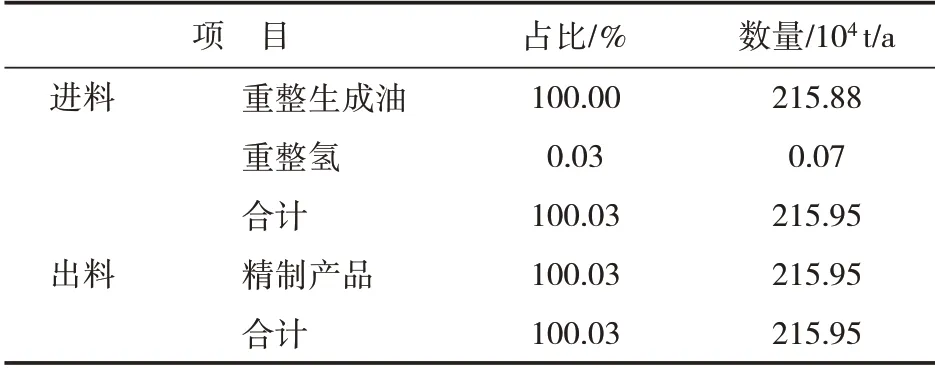

項目實施后,裝置的物料平衡基本不變。重整生成油液相加氫物料平衡見表4。

表4 裝置物料平衡數據

4.4 采用新技術后的裝置能耗

項目實施后,裝置公用工程能耗見表5。

表5 裝置公用工程數據

由表5 可以看出,裝置改造后C6加氫單元停用,預計用電減少216.5 kWh/h,3.5 MPa 蒸汽減少6.38 t/h,循環水減少58.97 t/h。

4.5 工藝裝置“三廢”排放

采用新技術改造后裝置廢氣排放量及排放方式不變,裝置廢水排放為:含油污水1 t/h,排放去向為污水處理廠。裝置廢渣排放分為2 部分。(1)廢催化劑28.6 t,12 a 排放1 次,排放去向為專業廠家回收。(2)廢瓷球21.72 t,4 a排放1次,排放去向為無害化填埋。

4.6 改造后工藝流程及對比

該企業在技術改造中維持原有工藝流程不變,盡可能利用現有設備,擬在脫戊烷塔進料脫氯罐和脫戊烷塔之間設置2臺加氫反應器并聯操作。

自重整系統來的重整生成油,進入脫烯烴反應進料/脫戊烷塔底換熱器、加氫進料換熱器至反應溫度后進入烯烴反應器底部。重整氫氣過濾后進入反應器底部與重整生成油自下而上進入反應器。在催化劑作用下發生加氫反應,之后加氫重整油進入脫戊烷塔。通過補充少量氫氣,使重整生成油中烯烴得到充分飽和,具有投資低、流程簡單、加工成本低、產品質量好、經濟效益好的特點。催化劑開工時不需要額外預硫化,開工方法更簡便(節省開工時間)、安全(降低開工風險)和綠色環保,能產生良好的社會效益和經濟效益。白土吸附法與新技術的工藝優異性對比見表6。

表6 工藝優異性對比數據

5 結束語

經過在云南某石化公司對重整裝置改建的實踐對比證明:采用FITS/HER 工藝后,可使苯、甲苯、混苯產品指標穩定合格,無產品質量異常情況發生;可停用混合二甲苯塔前白土罐,降低了崗位人員工作強度,環保效益明顯;可停用C6加氫裝置,同時也可以降低混合二甲苯塔熱聯合負荷,從而節省F401的燃料氣用量,環保及經濟效益明顯。