淺談儀控專業預防性工作

張博昌

(中國石化 天津分公司,天津 300270)

在現代化工業產業中,自動化水平不斷提升,儀控設備在生產過程中重要性不斷提升,通過先進控制手段,使生產環節得到大幅優化,提升了產品質量,企業的效益得到顯著提升。在石油化工企業生產過程中,儀表和控制系統提供了3 個廣泛的功能:①為生產和質量控制監測和監控工藝參數;②在傳感器和操作輸入的基礎上,主動控制對過程操作進行排序,以在預期的過程限制中運行;③按需提供安全功能[1]。因此,確保儀控設備的完好性是當前設備維護的重點任務。

1 預防性工作概述

目前大部分化工企業儀控專業采用事后維修管理理念,待設備故障后進行檢修或更換。但一些重要的設備,如聯鎖儀表、關鍵閥門故障會導致裝置波動、停車甚至發生更重要的事故。某企業乙二醇裝置發生聯鎖停車事件,經排查是裝置壓縮機入口氣液分離罐浮筒液位開關中微動開關觸點誤動觸發聯鎖,停氧氣進料。而其故障根本原因為多次檢修期間,對浮筒液位開關檢查深度不夠,僅對浮筒開關進行校驗,未對微動開關觸點進行檢查,并且浮筒液位開關自1995 年投用未進行過更換,已經超出推薦使用壽命。因此,需要工作人員轉變管理理念,不斷開展預防性維護工作,將設備故障后維修改為預防性維修,提升儀控設備的可靠性及完好性,減少因儀表原因導致的經濟損失。

預防性工作是指按照預定計劃或相關準則進行測試、維護保養、維修、改造等工作,以防止設備損壞,保證設備安全運行,提高設備運行可靠性,包含定期性維護、季節性維護、預知性維修和專項維護。目前,企業廣泛采用設備全生命周期管理,將設備全生命周期劃分為前期管理、使用維護、設備檢修、更新改造和設備處置5 個環節。儀表設備預防性工作集中在使用維護及設備檢修階段[2]。

2 如何開展預防性工作

2.1 制定完善的預防性維護策略及制度

加強頂層設計,在管理制度上進行創新,改變原有維護理念,將預防性工作落實到企業儀控專業管理制度中,對企業的現狀制定合適的制度以支持預防性維護工作。組建企業專家團隊根據設備類型制定不同的維護策略,并根據設備分級的結果來進行分級管控,根據設備類型進行分類,每一類設備根據預防性策略制定相應的維護任務的頻次。每年年度制定下一年度預防性工作計劃,將原有的故障維修策略轉變為預防性維護策略,降低因儀表原因導致裝置波動甚至停車的次數,提升儀控設備可靠性。

2.2 開展預防性維護工作

按照相關法規標準、儀表及控制系統檢修規程等要求,定期開展儀表及控制系統維護工作。定期性維護主要包括日常巡檢、定期檢驗、定期試驗,以及根據企業所在地理位置制定的季節性維護。

在裝置生產運行期間,為提高儀表及控制系統可靠性,減少突發故障,應創造條件有計劃地開展定期性維護工作。依據設備狀態、地域環境等特點,在石油化工行業設備維護檢修規程規定的基準周期上,確定定期性維護周期。

2.3 定期檢驗

定期檢驗(固定式可燃及有毒氣體報警器每年應檢定一次,國(省)控污染源在線環保監測儀表(CEMS、COD、VOCs、氨氮)按國家規范等每月進行檢定)貿易結算計量儀表、能源及物料計量儀表等設備按國家規范要求周期進行檢定[3]。

2.4 定期比對

在裝置運行期間無法進行校驗的,或確實沒有技術手段校驗的儀表,如有就地測量點位,可以定期開展遠傳儀表及就地儀表比對工作,確定準確度等級的測量儀表或測量方法進行在線比對,包括調節閥的閥位與標尺、浮筒,及雙法蘭液位計與玻璃板液位計、溫度測量表、壓力表,以確保測量設備的準確性[4]。

2.5 定期檢查

每月為保證固定式可燃及有毒氣體報警器正常運行,每月需對其零點檢查,可以確保報警器完好率,及時發現故障儀表及現場泄漏情況,保證裝置現場安全。

對SIS 系統的SOE 記錄進行檢查,檢查內容包括頻繁報警、開路/短路報警、SOE 記錄功能是否正常等,每月至少進行兩次,以確保高頻報警設備,及早發現聯鎖儀表故障及異常報警,確保不發生因設備故障導致裝置聯鎖的情況

2.6 定期試驗

DCS 服務器熱備切換。一般DCS 系統都設置為冗余系統,當一臺控制器發生故障時,會自動切換到另一臺設備,不影響系統的正常運行及控制。因此,需要在DCS 系統運行期間,主動進行熱備切換,確保切換功能正常,避免在控制器故障進行冗余切換時發生故障,導致系統無法正常運行。

部分切斷閥,由于長期處于同一閥位,僅僅在發生緊急情況時動作,因而出現過切斷閥該動作時卻無法動作的情況,特別是大口徑的切斷蝶閥、長期不動作的防空閥門尤為常見。因此,需要對工藝具備試驗條件的切斷閥進行開關動作試驗,動作試驗每年至少一次。對不具備切出或手動大幅調整閥位的切斷閥及緊急放空閥,待停工或消缺機會時進行動作測試,以確保切斷閥遇到緊急情況時正確動作。

2.7 定期清掃

每年至少進行1 次對工程師站、服務器、操作站等上位機主機及光學測量儀表鏡片進行清掃,防止由于積灰導致電子元件異常升溫或性能下降,尤其是參與聯鎖的加熱爐火焰檢測器,各種光學在線分析儀表均應該開展此項工作。

每年至少進行1 次對易積灰、結焦、堵塞的傳感器進行下線清理或在線手動強制反吹。主要介質易堵塞點位包括焦化裝置、煤廠附近、灰塵較大、介質粘度較高,同樣工藝條件多次堵塞的變送器導壓管,防塵工作重點部位為處于沙塵天氣較多的地區,環境中存在粉塵的熱電、焦化及煤化工等裝置。

2.8 防雨防潮

防雨防潮也是儀表專業預防性維護工作的重點之一,企業經常發生因進雨導致儀表接線箱或設備內存水導致裝置發生異常的情況。因此,需要維護人員加強雨季防水管理,重點檢查機柜間及現場儀表設備。在檢修期間對設備電磁閥進行開蓋檢查,確保內部干燥,防止發生因進水腐蝕導致電磁閥異常動作。

2.9 防高溫

1)對電源柜、系統柜、端子柜、安全柵柜、網絡柜等機柜內的電子設備,每月至少開展一次紅外成像檢測。使用紅外成像儀對機柜間內部進行檢查,當檢測溫度高于室溫30℃時,需采取措施,解決控制柜內部元件異常情況,必要時進行更換,確保控制系統正常運行。

對電磁閥每季度至少開展一次紅外溫度檢測。對電磁閥表面溫度進行測量,由于電磁閥密封圈較多采用橡膠材質,因而當測量溫度超過65℃時,需采取措施來保護電磁閥設備本體;當溫度超過80℃時,需更換電磁閥。

2)由于分析小屋內溫度對測量結果存在較大影響,特別是部分國控源設備具有高溫自動停機的設置,因而需在高溫季節前對機柜間、分析小屋空調進行全面的檢查、維護保養。

3 預知性維修

對儀表及控制系統狀態檢測包括在線監測、使用壽命管理等方式的結果進行狀態評價、風險評估,確定最合適的修理時機及更合理的修理方法,達到運行安全可靠,檢修成本合理的一種檢修策略,優化儀表及控制系統運維方式,減少其停工檢修的工作量。

3.1 在線監測

管設備就要管設備運行環境,因此在設備運行過程中需要對狀態參數及環境參數進行在線監測:通過對儀表及控制系統的各項健康狀態及運行環境數據進行連續實時監測,主要包括控制系統自診斷報警監測、聯鎖投用,及報警狀態監測、控制閥動作時間監測、儀表伴熱監測。

3.1.1 控制系統自診斷報警監測

將DCS、SIS、CCS、PLC 等控制系統自診斷數據中的控制器報警、卡件,及通道狀態報警、通訊報警、接地報警、電源模塊報警、風扇報警等系統報警事件自動采集到檢測平臺,并通過手機短信形式分級推送到管理人員、維護人員。通過控制系統監控功能的設置,平臺的電子巡檢,精準定位故障點,依托平臺由公司專家團隊進行診斷分析,使故障和缺陷及時處理,提高維護效率,極大地提升了控制系統的可靠性。

3.1.2 聯鎖投用及儀表報警監測

將聯鎖回路的投用狀態信號引入儀控狀態監測平臺,實現聯鎖回路投用狀態的實時監管,并可通過手機短信形式分級推送到管理人員。

在安全儀表系統里設置冗余聯鎖儀表的偏差報警,例如對三取二設置的3 個測量儀表進行偏差報警設置,若相互之間差距大于量程5%就會發出報警信息,并設置開路及短路報警判斷邏輯,及時報警。

3.1.3 控制閥動作時間監測

對有動作時間要求并配備閥門回訊器的控制閥,在控制系統里對控制閥動作時間進行監控并設置超時報警,宜將超時報警傳送到儀控狀態監測平臺。通過控制閥動作時間監控,可以有效在閥門卡塞前及時進行預防性維修,避免閥門卡死后對裝置正常運行的影響。

3.1.4 儀表伴熱監測

通過HART、現場總線等協議采集變送器膜盒溫度,或者增加熱電阻、夾管式溫度傳感器等對儀表伴熱情況進行監控并設置報警。在同一伴熱系統可采一個溫度點,當溫度點測量值降低時,可及時通知維保人員進行處置,避免伴熱溫度降低導致儀表及導壓管凍凝。通過伴熱溫度趨勢可以避免伴熱管線全部凍凝后處理費時費力的情況,并通過設置報警值及短信推送的方式達到預防性維護的目的。

3.2 狀態評估

通過在線監測及離線檢測等方式采集儀表及控制系統狀態信息,包括強度、量值大小以及變化趨勢等,采用多種分析方法進行狀態評估和分析;并結合與同類設備的比較,做出綜合判斷,發現設備異常并納入缺陷管理;通過在線監測及時發現缺陷,在故障發生前進行干預,避免發生嚴重后果[5]。

3.3 儀控設備壽命管理

建立儀表及控制系統壽命動態評價機制,參照推薦使用壽命,結合設備運行工況、運行環境、狀態檢測、歷史故障統計等要素,評估儀表及控制系統性能,作為提前更新或超期服役的依據,并指導開展儀表及控制系統預防性維修工作。

3.3.1 編制設備推薦使用年限表

參照儀控設備選型及說明書,結合設備分級管理,設備品牌平均無故障時間,平均無故障時間(MTBF)、技術附件要求的使用壽命、設備可靠性評估結果等要素,確保設備可靠性兼顧經濟性,確定不同類型設備的推薦使用壽命。

關鍵設備推薦使用壽命=(設備使用說明書推薦壽命×70%+平均無故障時間×30%)×75%

重要設備推薦使用壽命=(設備使用說明書推薦壽命×70%+平均無故障時間×30%)

3.3.2 建立壽命管理臺賬

按照儀表及控制系統失效后的影響范圍,確定關鍵回路、重要回路的儀表及控制系統兩類設備[6]。其中,關鍵回路為會導致裝置非計劃停工,或發生安全、環保、質量事故的聯鎖回路和重要控制回路,大機組停機電磁閥、電液轉換器、喘振閥等影響裝置切斷進料或緊急放空的閥門等關鍵儀表且非冗余配置。重要回路為會導致單元非計劃停工的聯鎖回路和主要控制回路,主要為無副線的控制閥、聯鎖冗余設置的測量儀表。對比設備使用年限、推薦使用年限,將其作為設備預防性維修的依據。

4 預防性工作開展成效

4.1 預防性維護開展效果

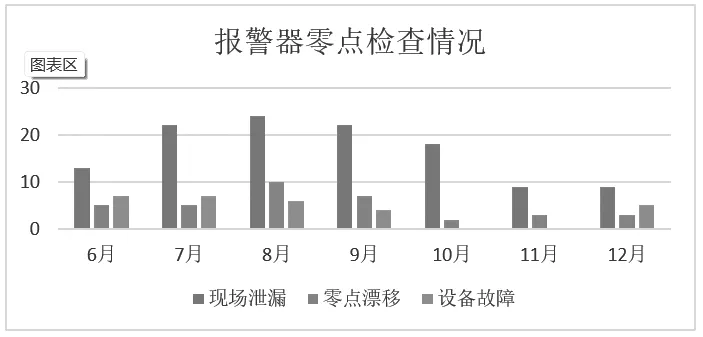

圖1 報警器零點檢查情況Fig.1 Alarm zero check situation

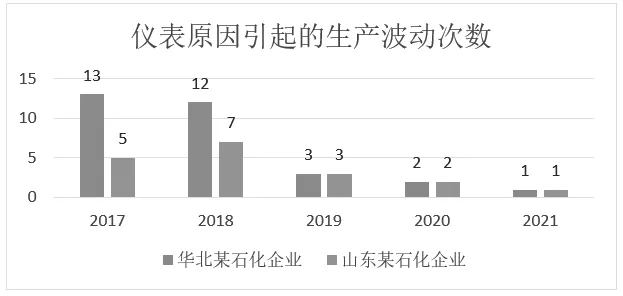

圖3 儀表原因引起生產波動次數Fig.3 The number of production fluctuations caused by the instrument

企業開展預防性維護工作,對設備的有關性能進行符合性評價,大幅提升儀控設備可靠性。以開展固定式可燃及有毒氣體報警器零點檢查為例,能夠起到以下3 個作用:①發現現場存在泄漏點位,雖然沒有達到報警值,但是能發現現場輕微泄漏點,對現場泄漏治理起到輔助作用;②報警器傳感器發生零點漂移情況,能夠及早提醒維保人員,及時使用標氣對報警器零點進行校驗,確保報警器顯示正常;③能夠發現現場報警器傳感器失效點位。圖1 為天津某石化企業2021 年下半年6 月至12 月檢查結果。

4.2 預防性維修

4.2.1 在線監測開展成效

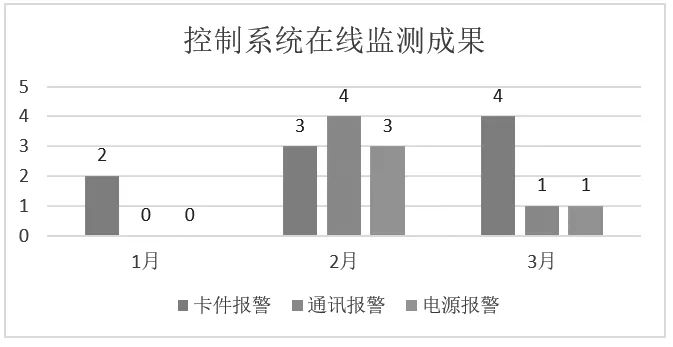

通過DCS 系統自診斷數據中報警事件自動采集到狀態檢測平臺,可通過手機短信形式分級推送到管理人員、維護人員,及時處理控制系統異常。天津地區某石化企業本年度第一季度共計通過在線監測發現問題18 項,均及時由運維人員進行處置,未發生由于控制系統故障導致裝置異常的情況。

4.2.2 預防性維修開展成效

圖2 控制系統在線監測成果Fig.2 Online monitoring results of the control system

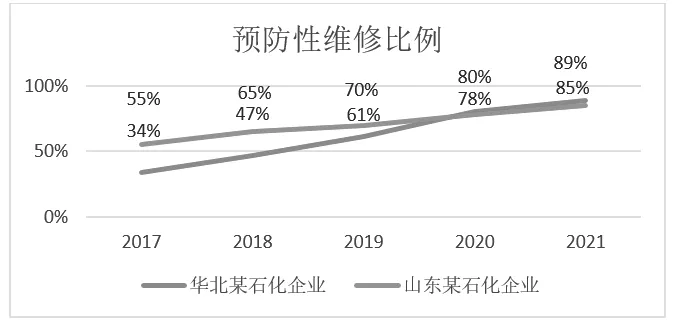

圖4 預防性維修比例Fig.4 Proportion of preventive maintenance

通過預防性維修策略的執行,企業大幅減少了因儀表專業導致的裝置波動[7]。以華北某石化及山東某石化為例,2017 年及2018 年兩家企業因儀表原因導致裝置波動接近20 起,但在2018 年開展完整性體系建設后,預防性維修的比例大幅提升,改變了原有儀控專業事后維修的固有思想,將檢維修重點放在預防性維修上,特別針對A、B 類關鍵控制系統及控制閥采取有效的事前維修,使因儀表原因導致生產波動次數大幅度降低。目前企業儀控專業預防性策略2.0 均有效開展,執行效果顯著,設備管理水平得到有效提升。