溫軋溫度對中碳鋼組織與力學性能的影響

田亞強,趙志浩,楊子旋,徐海衛,韓 赟,鄭小平,李紅斌,陳連生

(1.華北理工大學 教育部現代冶金技術重點實驗室,河北 唐山 063210;2.寧波大學 沖擊與安全工程教育部重點實驗室,浙江 寧波 315211;3.首鋼京唐鋼鐵聯合有限責任公司 技術中心,河北 唐山 063200)

中碳鋼作為優質的結構鋼,因其良好的強度和切削性能在工業生產中受到廣泛關注,在鐵路車輪[1]、汽車車身設計[2]等方面都有廣泛應用。溫軋具有比冷軋更優良的產品質量以及更簡潔的工序,比熱軋更低的能量消耗和更高的尺寸精度。因此研究溫軋中碳鋼的組織演變和力學性能具有十分必要的現實意義。其中,溫度是影響C擴散的關鍵因素,對中碳鋼的組織演變具有深遠的研究意義。薛瑞峰等[3]研究了550~600℃范圍內軋制溫度對馬氏體組織演變和力學性能的影響,結果表明,550℃時的晶粒尺寸更為細小,此時材料的強度最高。劉樂等[4]研究了650~700℃范圍內軋制溫度對中碳鋼顯微組織的影響,結果表明,在650℃變形可以獲得均勻細小的鐵素體組織,但并未分析組織對性能的影響及滲碳體的演化規律。此前關于溫軋溫度對中碳鋼珠光體組織演變和力學性能的影響報道不多,且未形成系統的研究。

因此,本文以中碳鋼為研究對象,利用SEM、TEM、室溫拉伸等手段,研究溫軋溫度對試驗鋼中滲碳體和鐵素體的組織演變及其力學性能的影響,并觀察拉伸斷口形貌以分析斷裂機理,以期為溫軋生產提供參考依據。

1 試驗材料及方法

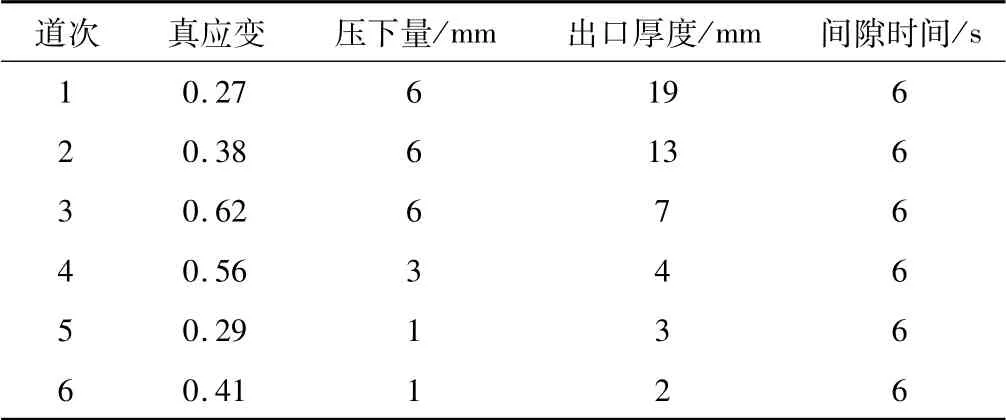

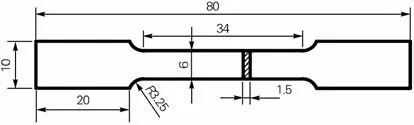

試驗鋼為45號優質碳素結構鋼,主要化學成分(質量分數,%)為:0.46C、0.23Si、0.72Mn、0.03P、0.03S,余量Fe。利用電火花線切割試驗機在鍛造板坯上截取尺寸為50 mm×30 mm×25 mm的試樣,將試樣放入KF1200箱式電阻爐中進行加熱,爐溫分別設置為650、670、690、710和730℃,保溫1 h,采用φ350 mm二輥熱軋機進行溫軋試驗,累積壓下率為90%,隨后立即水淬以保留溫軋組織,軋制壓下規程如表1所示。從溫軋后試樣上切取4 mm×5 mm的矩形金相試樣若干,隨后進行研磨和機械拋光,使用3%(體積分數)硝酸酒精溶液腐蝕20 s,之后用JEM-2800F場發射掃描電鏡觀察顯微組織。為確定溫軋溫度對試樣組織形貌及位錯分布的影響,在溫軋試樣上分別切取厚度為0.5 mm的薄片,機械打磨至50μm,隨后雙噴減薄至500 nm以下,在JEM-2800型場發射透射電鏡下進行更細微的形貌分析。沿軋制方向加工如圖1所示的拉伸試樣,隨后通過UTM3000電子萬能拉伸試驗機進行室溫拉伸,拉伸速率為1 mm/min。室溫拉伸斷裂試樣在超聲清洗儀中清洗3 min、酒精沖洗后,利用JEM-2800F場發射掃描電鏡進行斷口形貌觀察,以期對試樣的斷裂機理進行分析。

表1 溫軋壓下規程Table 1 Schedule of warm rolling

圖1 室溫拉伸試樣尺寸Fig.1 Dimensions of the room tensile specimen

2 試驗結果與分析

2.1 溫軋溫度對組織演變的影響

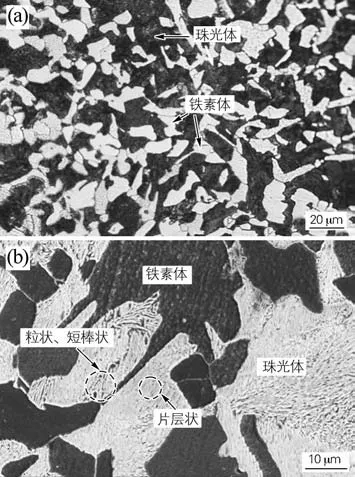

圖2為中碳鋼典型的顯微組織。由圖2(a)可知,顯微結構由多邊形鐵素體和尺寸不均勻的珠光體構成,經Nanao-Measurer1.2軟件計算,珠光體團面積占比為53.66%,鐵素體面積占比為46.34%,鐵素體平均晶粒尺寸為18.41μm。由圖2(b)可知,滲碳體整體呈片層狀排列,且片層取向各異,部分片層發生碎斷,呈短棒狀。

圖2 試驗鋼的初始組織Fig.2 Initial microstructure of the tested steel

試驗鋼經不同溫度溫軋后的顯微組織如圖3所示,與圖2(b)相比,滲碳體出現明顯的球化行為,滲碳體形態由原來的片層狀轉變為短棒狀、粒狀,而保留原始片層結構的滲碳體片層明顯變薄,片層間距縮短,鐵素體細化。這是因為溫軋試驗累積壓下量較大,組織內部引入大量位錯等缺陷[5],畸變能升高,致使鐵素體與滲碳體片層之間的界面處于不穩定狀態,促進組織發生轉變,同時在滲碳體片層處產生應力集中導致滲碳體片層出現彎曲、扭折,進而被壓碎[6]。由圖3可知,隨著試驗鋼溫軋溫度的降低,滲碳體球化率增大,滲碳體顆粒分布均勻程度提高,鐵素體晶粒尺寸減小。當溫軋溫度為650℃時,滲碳體的層片狀形貌基本消失,轉化為顆粒狀,沿原滲碳體片層方向呈鏈狀排列,較均勻分布于鐵素體基體之上;隨著溫軋溫度的升高,滲碳體片層球化程度降低,這可能是由于溫軋溫度的升高,使滲碳體片層內部的某些滑移系得以啟動,提高了滲碳體的協調變形能力。當溫軋溫度為730℃時,滲碳體球化率約為50%,未球化部分片層間距變薄,分布相對聚集。分析其原因主要有兩方面,一方面滲碳體的球化行為實質上是C原子的擴散過程[7],C原子沿位錯通道擴散具有較低的擴散激活能和較高的頻率[8]。隨著溫軋溫度的降低,在溫軋過程累積了更高的變形能,使組織內部具有更高的位錯密度,C原子擴散通道增多,擴散速率增大,滲碳體球化率提高[9];另一方面珠光體片層取向與軋制方向的關系影響著片層的碎化程度,珠光體的片層取向與軋制方向平行的區域更容易發生碎化,與之垂直的珠光體片層,則球化較為困難,具有保留原始組織形態的傾向。

圖3 試驗鋼經不同溫度溫軋后的顯微組織Fig.3 Microstructure of the tested steel after warm rolling at different temperatures

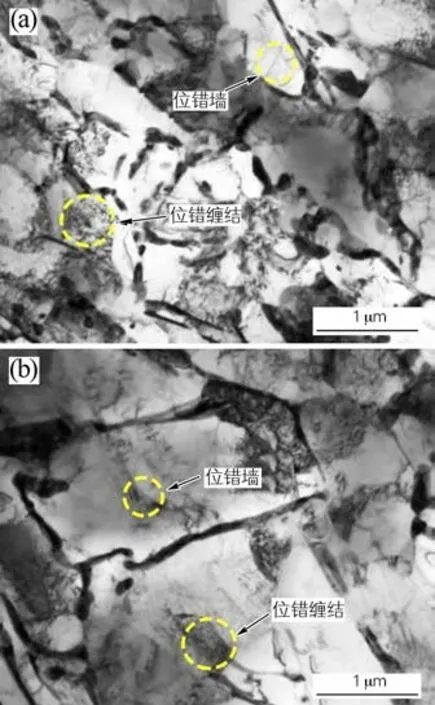

由圖3可知,難以從SEM圖中觀察鐵素體形貌及內部的位錯分布,因此采用TEM來進一步分析溫軋溫度對試驗鋼顯微組織的影響。

圖4(a,b)分別為650℃和730℃溫軋后試驗鋼的TEM形貌。由圖4可知,在溫軋過程中鐵素體內部產生位錯增殖,溫軋后淬火使試驗鋼內部保留了這些位錯,在圖4中可觀察到,由于位錯密度的急劇提高,鐵素體內出現位錯纏結、位錯墻等亞結構[10],利于后續鐵素體內部亞晶的形成。同時鐵素體與滲碳體交界處的位錯密度高于鐵素體晶粒內部,位錯分布存在差異,這是由于晶界處的界面能較高,對位錯滑移的阻礙能力更大,因此位錯在界面處的堆積更為嚴重,這些堆積的位錯有利于滲碳體片層發生應力集中,為C的運輸和滲碳體的球化提供驅動力。對比圖4(a,b)可知,650℃溫軋后試驗鋼的位錯密度明顯高于730℃溫軋后試驗鋼的位錯密度,同時多邊形狀鐵素體在650℃下的晶粒尺寸更細小,這是因為材料的臨界剪切應力與變形溫度呈正相關,低溫下試驗鋼內部的滑移系相對減少,位錯滑移更加困難,發生塑性變形的阻力增大[11]。

圖4 試驗鋼溫軋后的TEM圖Fig.4 TEM images of the tested steel after warm rolling

2.2 溫軋溫度對力學性能的影響

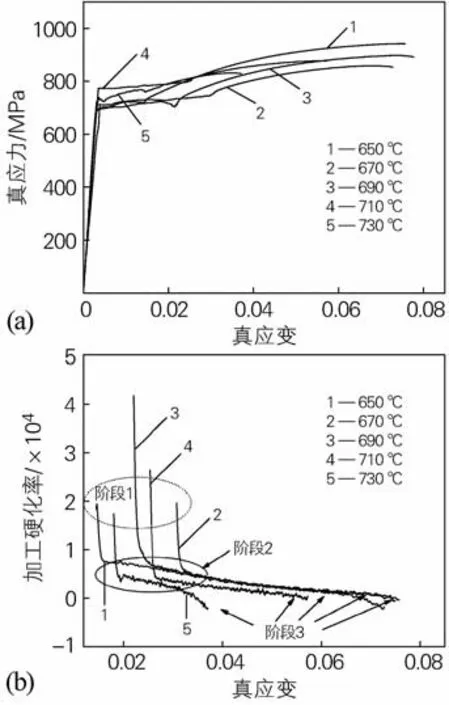

不同溫度溫軋后試驗鋼的真應力-應變曲線如圖5(a)所示。金屬的塑性成形是加工硬化與動態軟化相互競爭的過程[12],由圖5(a)可知,在變形初期階段,隨著變形的進行,試驗鋼位錯密度急劇增加,施加較小的應變即產生很大的應力增加。當應力值達到屈服點后,試驗鋼進入均勻塑性變形階段,發生動態回復,由滲碳體球化帶來的軟化效果提高,但此時加工硬化仍占主導地位,直至位錯增殖和位錯湮滅達到動態平衡,此時對應的應力值即為試驗鋼的抗拉強度。由圖5(a)還可觀察到流變曲線具有明顯的屈服平臺,表明試驗鋼在變形過程中,局部應變不均勻,形成了呂德斯帶。在拉伸過程中,隨著應變的增加,鐵素體率先形變,當鐵素體中累積的位錯導致其強度大于滲碳體的強度時,發生應變轉移。在應力作用下滲碳體片層受到擠壓,形成微裂紋[13]。形成的微裂紋在后續的變形過程中會發生擴展、長大、合并等行為,最終使工件斷裂。而球化的滲碳體對變形過程產生的位錯進行釘扎,同時位錯間的交互作用增大,使位錯的轉移能力減弱,這就增加了晶粒內的位錯密度,間接降低了位錯于晶界處堆積的密度,從而使工件可以承受更大的變形量。

圖5(b)為試驗鋼不同溫度溫軋后的加工硬化率曲線,由圖5(b)可知,加工硬化率可劃分為3個階段。在第1階段,由于試驗鋼在拉伸初始階段多個滑移系同時開動,加工硬化率隨著真應變的增加急劇下降,但這一過程在較短時間內發生,對伸長率的影響不大;圖5(b)中第2階段對應圖5(a)中的屈服階段,此時材料的加工硬化率變化不大;在第3階段,隨真應變的增加,加工硬化率下降緩慢,這一階段對伸長率的影響起關鍵作用,由于試驗鋼內部粒狀滲碳體對變形過程中的位錯滑移產生釘扎,增大了位錯滑移阻力,這就增加了變形的加工硬化率,在圖5(b)中表現為加工硬化率下降更加緩慢。同時由于滲碳體粒子對位錯的釘扎作用,導致滑移位錯在其周圍產生位錯增殖,密度升高。這就減緩了變形過程中位錯在晶界堆積的速度,提高了晶粒儲存位錯的能力,其內部的鐵素體晶粒能夠容納更大的變形量,從而提高塑性。對比650℃和730℃溫軋后試驗鋼加工硬化率曲線可知,650℃時曲線的斜率更小,加工硬化率的降低更緩慢,表明650℃溫軋后的試驗鋼具有更高的加工硬化率,其內部的鐵素體晶粒具有更高的位錯儲存能力,因此表現出更高的伸長率,在拉伸變形過程中呈現出更好的塑性。

圖5 試驗鋼經不同溫度溫軋后的真應力-應變曲線(a)和加工硬化率曲線(b)Fig.5 True stress-stain curves(a)and work hardening rate curves(b)of the tested steel after warm rollingat different temperatures

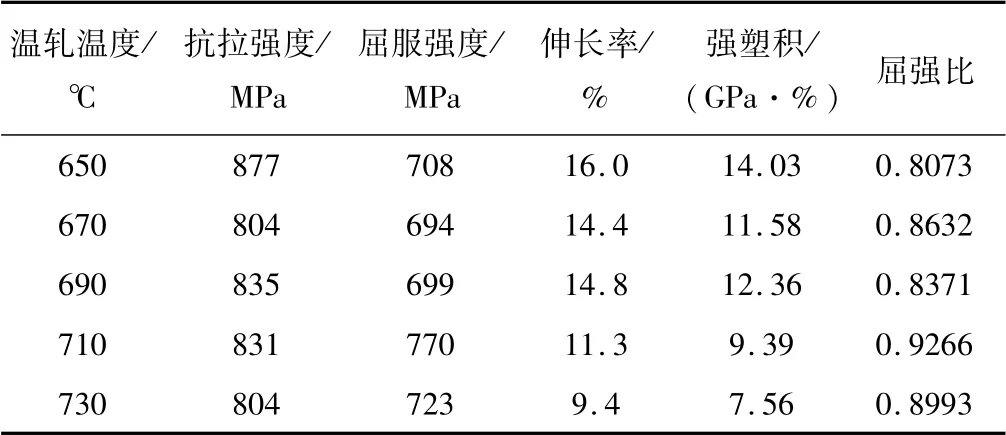

表2為不同溫度溫軋后試驗鋼的力學性能。由表2可知,隨著溫軋溫度的降低,抗拉強度整體上呈升高趨勢,由730℃的804 MPa升高至650℃時的877 MPa,屈服強度基本呈降低趨勢;伸長率呈現逐漸升高的趨勢,由730℃的9.4%上升到650℃時的16.0%。結果表明,滲碳體球化對伸長率的提高具有積極的貢獻。由De等[14]的研究可知,一般碳鋼的屈強比在0.60~0.65之間,溫軋后試驗鋼的屈強比在0.81~0.93之間,高于一般水平,由此可知,溫軋后試驗鋼的屈強比得到提升,材料抵抗塑性變形的能力增強,符合現代工業對產品結構輕量化與節能減排的要求。對于碳鋼而言,當碳含量大于0.4%時,具有較好的韌性[15-16]。650℃溫軋后的試驗鋼在呈現高強度的同時,具有較高的伸長率,造成這一結果的重要原因是650℃溫軋的試驗鋼滲碳體的球化程度最高且分布均勻,細小彌散的滲碳體粒子在塑性變形過程中增加了位錯運動的阻力,提高了試驗鋼的加工硬化能力;同時,削弱了位錯在晶界處的堆積程度,避免了裂紋于晶界處過早萌生的情況[17]。因此當溫軋溫度為650℃時試驗鋼的綜合性能最好,強塑積達到14.03 GPa·%。

表2 試驗鋼溫軋后的力學性能Table 2 Mechanical properties of the tested steel after warm rolling

2.3 溫軋溫度對拉伸斷口形貌的影響

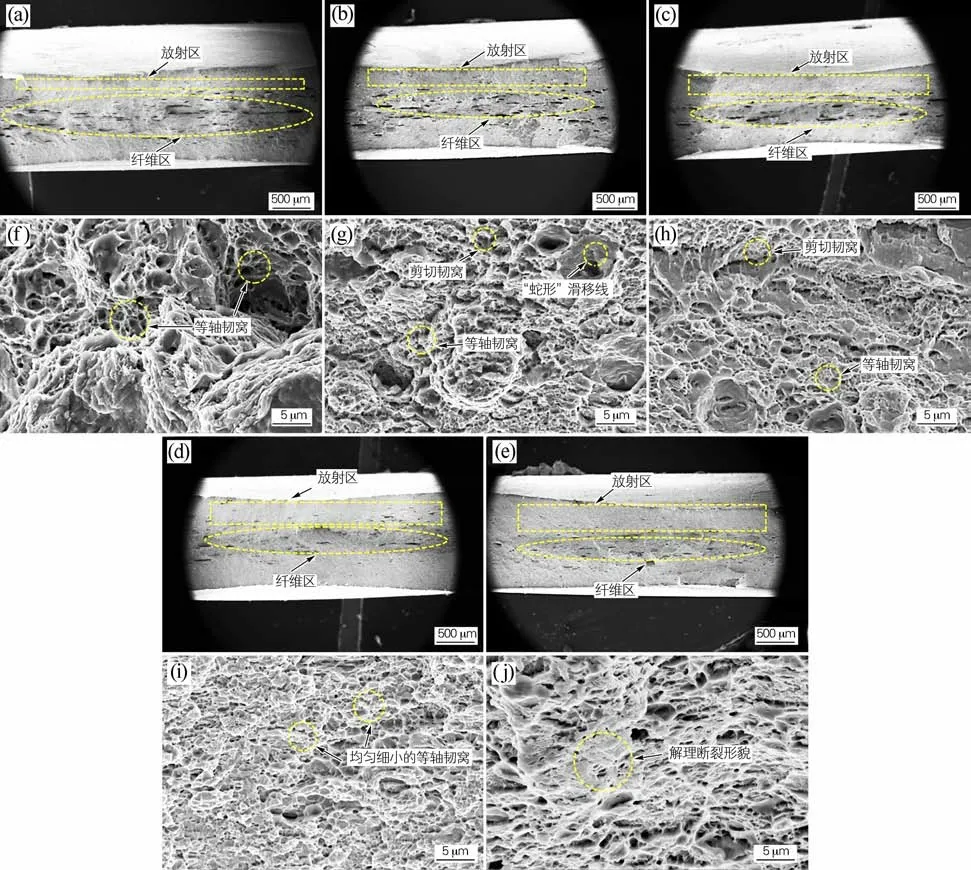

圖6為試驗鋼經不同溫度溫軋后的拉伸斷口形貌,斷口表面存在大量韌窩,且韌窩的深度和大小與溫軋溫度密切相關。圖6(a~e)分別為試驗鋼在不同溫度溫軋后的宏觀斷口形貌,可看到斷口表面存在明顯的纖維區和放射區,且隨著溫軋溫度的升高,纖維區面積的比例明顯降低,塑性降低[18]。

圖6 試驗鋼溫軋后的拉伸斷口的宏觀形貌(a~e)及微觀形貌(f~j)Fig.6 Macromorphologies(a-e)and micromorphologies(f-j)of tensile fracture of the tested steel after warm rolling

圖6(f~j)為試驗鋼經不同溫度溫軋后拉伸斷口的顯微形貌,當溫軋溫度為650℃時,斷口表面分布著大小不同的韌窩,大韌窩周圍分布著細小的等軸韌窩,在大韌窩內壁上同樣分布有細小的韌窩,可知650℃溫軋后的試驗鋼在斷裂過程中發生嚴重的塑性變形,吸收了大量的能量,具有良好的韌性與抗失穩能力[19-20]。當溫軋溫度為670℃時,與650℃下的斷口形貌相比,韌窩的尺寸和深度減小,在較大的韌窩內壁上可以觀察到“蛇形”滑移線痕跡,表明試驗鋼在拉伸過程中吸收的能量降低,韌性減弱。當溫軋溫度上升到690℃時,除了可以看到正拉應力造成的等軸韌窩,還可看到被拉長的剪切韌窩,表明試驗鋼在斷裂時受力復雜,正拉應力與切應力共同作用,由韌窩的偏移方向推斷剪切應力方向是向下的。當溫軋溫度為710℃時,試驗鋼斷口表面均勻分布著數量眾多而細小的等軸韌窩,與650℃相比,韌窩尺寸明顯減小,深度明顯降低。當溫軋溫度為730℃時,在纖維區部分出現明顯的解理斷裂形貌,解理斷裂作為沿晶體內部某一結晶面發生的斷裂,是材料脆性較大的一種特征,同時韌性斷裂的韌窩較為細小,此時試驗鋼的斷口形貌呈現韌-脆混合斷裂形貌[21-22]。綜上所述,當溫軋溫度由650℃升高到730℃時,韌窩的尺寸和深度明顯減小,同時斷裂機制由明顯的韌性斷裂轉變為韌-脆混合斷裂,這與2.2節中伸長率隨溫軋溫度的變化規律匹配良好。

3 結論

1)試驗鋼經90%的累積變形,片層狀滲碳體逐漸球化為顆粒狀,鐵素體被位錯分割形成亞晶,隨著溫軋溫度的降低,滲碳體球化程度加深,分布更加均勻。

2)隨著溫軋溫度的降低,晶粒內位錯密度升高,位錯在組織內分布不均勻,多聚集分布在晶界附近,試驗鋼的綜合性能不斷提高,650℃時具有最佳的力學性能,伸長率為16.0%,抗拉強度達到877 MPa。

3)溫軋后試驗鋼的宏觀斷口形貌具有明顯的纖維區和放射區。隨著溫軋溫度的降低,纖維區比例增加,韌窩尺寸和深度增大,由韌-脆混合斷裂機制轉變為明顯的韌性斷裂機制。